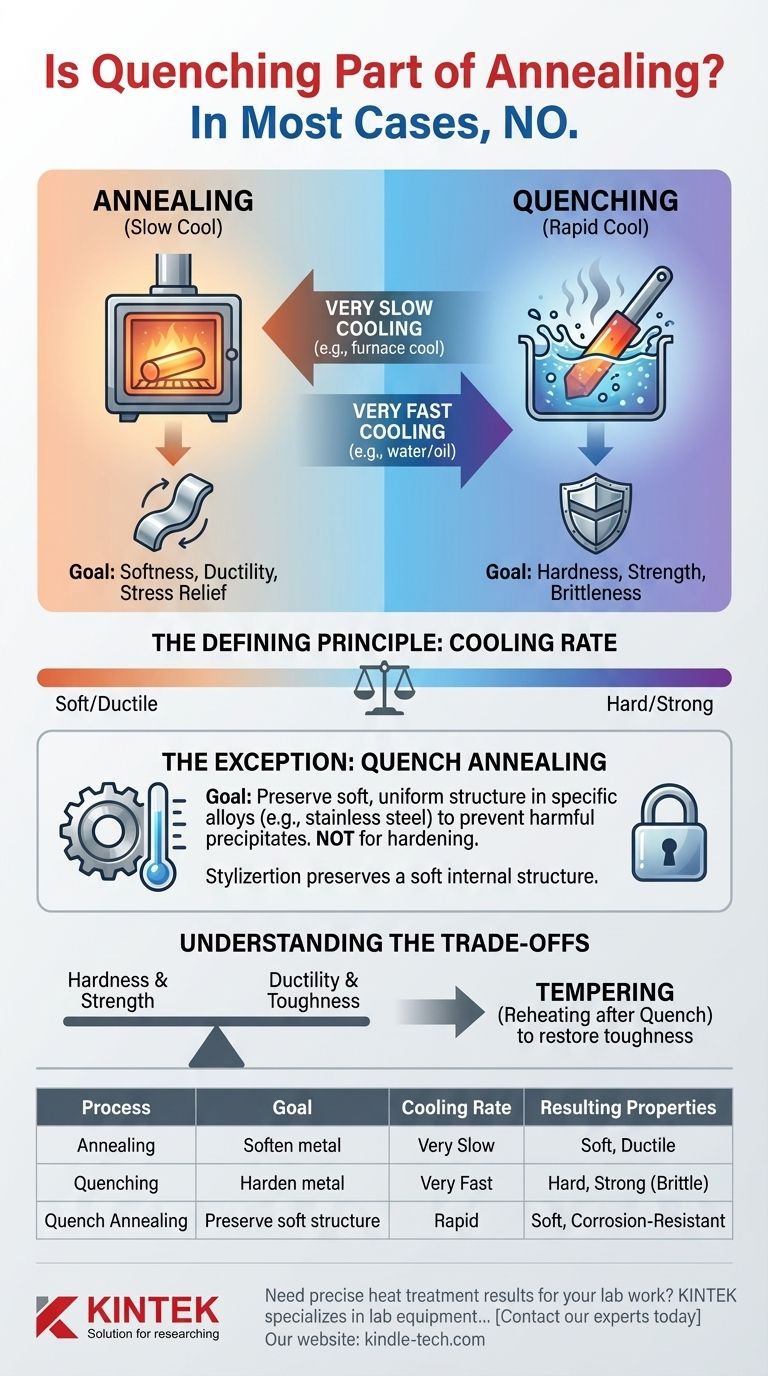

Почти во всех случаях — нет. Закалка, или быстрое охлаждение, по сути, является противоположностью медленного процесса охлаждения, который определяет традиционный отжиг. Основная цель отжига — смягчить металл, повысить его пластичность и снять внутренние напряжения. Основная цель закалки, напротив, — зафиксировать металл в очень твердом и хрупком состоянии. Путаница возникает из-за того, что существует несколько специализированных процессов, таких как «закалочный отжиг» для определенных сплавов, но они являются исключением из правила.

Определяющей характеристикой термообработки является ее предполагаемый результат, который диктует скорость охлаждения. Стандартный отжиг всегда использует медленное охлаждение для достижения мягкости, в то время как процессы упрочнения используют быструю закалку для достижения твердости. Смешение этих понятий является наиболее распространенной причиной путаницы.

Определяющий принцип: скорость охлаждения и ее цель

Ключевое различие между отжигом и упрочнением заключается в том, как металл охлаждается после нагрева. Эта скорость охлаждения напрямую влияет на конечную микроскопическую структуру стали, которая, в свою очередь, определяет ее механические свойства, такие как твердость и пластичность.

Цель отжига: мягкость и снятие напряжений

Отжиг включает нагрев металла выше его критической температуры рекристаллизации, а затем его очень медленное охлаждение, часто путем оставления его внутри выключенной печи.

Это медленное охлаждение позволяет кристаллической структуре металла (его зернам) перестроиться в высокоупорядоченное, однородное и низкоэнергетическое состояние. Представьте, что вы медленно и идеально даете осесть встряхнутому снежному шару.

В результате получается металл, который значительно мягче, более пластичен (легче гнется или формуется) и свободен от внутренних напряжений, которые могут вызвать растрескивание или деформацию. Это идеально подходит для подготовки детали к дальнейшей механической обработке или холодной обработке.

Цель закалки: твердость и прочность

Закалка является ядром процесса упрочнения, а не отжига. После нагрева металл погружают в среду, такую как вода, масло или воздух, чтобы охладить его как можно быстрее.

Это быстрое охлаждение не дает кристаллической структуре времени осесть в упорядоченное состояние. Вместо этого оно фиксирует высокотемпературную структуру (аустенит) и заставляет ее принять высоконапряженную, искаженную и твердую структуру, называемую мартенситом.

В результате получается металл, который чрезвычайно твердый и прочный, но также очень хрупкий. Эта высокая твердость обеспечивает превосходную износостойкость.

Исключение: Деконструкция «Закалочного отжига»

Термин «закалочный отжиг» является основным источником этой путаницы, поскольку он, по-видимому, объединяет два противоположных понятия. Однако его цель совершенно иная, чем у закалки с целью упрочнения.

Что такое закалочный отжиг?

Это специализированный процесс, используемый для определенных сплавов, в первую очередь аустенитных нержавеющих сталей (таких как 304 или 316) и некоторых алюминиевых сплавов.

В этом контексте цель по-прежнему состоит в том, чтобы получить мягкую, однородную структуру. Однако медленное охлаждение привело бы к выпадению нежелательных элементов (таких как карбиды хрома в нержавеющей стали) на границах зерен, что может снизить коррозионную стойкость.

Поэтому материал закаляют, чтобы быстро охладить его через этот проблемный диапазон температур, эффективно «запирая» желаемую мягкую, отожженную структуру, полученную при высокой температуре. Закалка предотвращает образование вредных осадков.

Почему название сбивает с толку

Ключевое различие — это конечная цель. При закалочном отжиге закалка — это инструмент, используемый для сохранения мягкого, отожженного состояния. При упрочнении закалка — это инструмент, используемый для создания нового, твердого мартенситного состояния. Действие похоже, но металлургическая цель противоположна.

Понимание компромиссов: твердость против пластичности

В металлургии редко можно получить что-то даром. Свойства твердости и пластичности существуют в спектре, и термообработка является основным способом перемещения материала по этому спектру.

Фундаментальный обмен

Процессы, повышающие твердость, такие как закалка, почти всегда снижают пластичность и ударную вязкость, делая материал более хрупким.

И наоборот, процессы, повышающие пластичность и снимающие напряжения, такие как полный отжиг, всегда будут снижать твердость и прочность материала.

Роль отпуска

Деталь, подвергшаяся закалке для упрочнения, почти никогда не используется в состоянии после закалки, потому что она слишком хрупкая. Это было бы похоже на попытку использовать инструмент, сделанный из стекла.

Вот почему упрочнение почти всегда является двухэтапным процессом: упрочнение (закалка), за которым следует отпуск. Отпуск включает повторный нагрев закаленной детали до гораздо более низкой температуры, чтобы снять часть внутреннего напряжения, обменивая небольшое количество твердости на значительное увеличение ударной вязкости.

Выбор правильного варианта для вашей цели

Выбор термообработки должен определяться конечными свойствами, требуемыми для вашего компонента.

- Если ваш основной фокус — смягчить металл для облегчения механической обработки или формования: Вам нужен традиционный процесс отжига, определяемый его медленной, контролируемой скоростью охлаждения.

- Если ваш основной фокус — достижение максимальной поверхностной твердости и износостойкости: Вам нужен процесс упрочнения, использующий закалку, за которым обязательно должен следовать отпуск для восстановления ударной вязкости.

- Если вы работаете с определенными сплавами, такими как аустенитная нержавеющая сталь: Вы можете использовать «закалочный отжиг», при котором быстрое охлаждение используется для сохранения мягкой, коррозионностойкой структуры, а не для ее упрочнения.

В конечном счете, понимание предполагаемого результата — мягкости и пластичности по сравнению с твердостью и прочностью — является ключом к расшифровке любого процесса термообработки.

Сводная таблица:

| Процесс | Цель | Скорость охлаждения | Полученные свойства |

|---|---|---|---|

| Отжиг | Смягчение металла, снятие напряжений, повышение пластичности | Очень медленное (например, охлаждение в печи) | Мягкий, Пластичный, Поддающийся механической обработке |

| Закалка | Упрочнение металла, повышение прочности | Очень быстрое (например, закалка в воде/масле) | Твердый, Прочный, Хрупкий (требует отпуска) |

| Закалочный отжиг | Сохранение мягкой структуры в определенных сплавах (например, нержавеющая сталь) | Быстрое (для предотвращения выделения осадка) | Мягкий, Коррозионностойкий |

Нужны точные результаты термообработки для вашей лабораторной работы? KINTEK специализируется на лабораторном оборудовании и расходных материалах, включая печи, предназначенные для точных процессов отжига, закалки и отпуска. Наш опыт гарантирует, что вы достигнете именно тех свойств материала — будь то мягкость для механической обработки или твердость для износостойкости, — которые требуются вашим исследованиям. Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваши конкретные лабораторные потребности и найти подходящее оборудование для ваших применений.

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Печь для спекания и пайки в вакууме

- Печь для вакуумной термообработки молибдена

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

Люди также спрашивают

- Что такое процесс вакуумной термообработки? Достижение превосходного контроля, чистоты и качества

- Какова скорость утечки для вакуумной печи? Обеспечьте чистоту и повторяемость процесса

- Как пропылесосить печь? Пошаговое руководство по безопасному самостоятельному обслуживанию

- Каково применение вакуумных печей? Достижение непревзойденной чистоты и характеристик материала

- Какова стандартная толщина покрытия? Оптимизация долговечности, коррозионной стойкости и стоимости