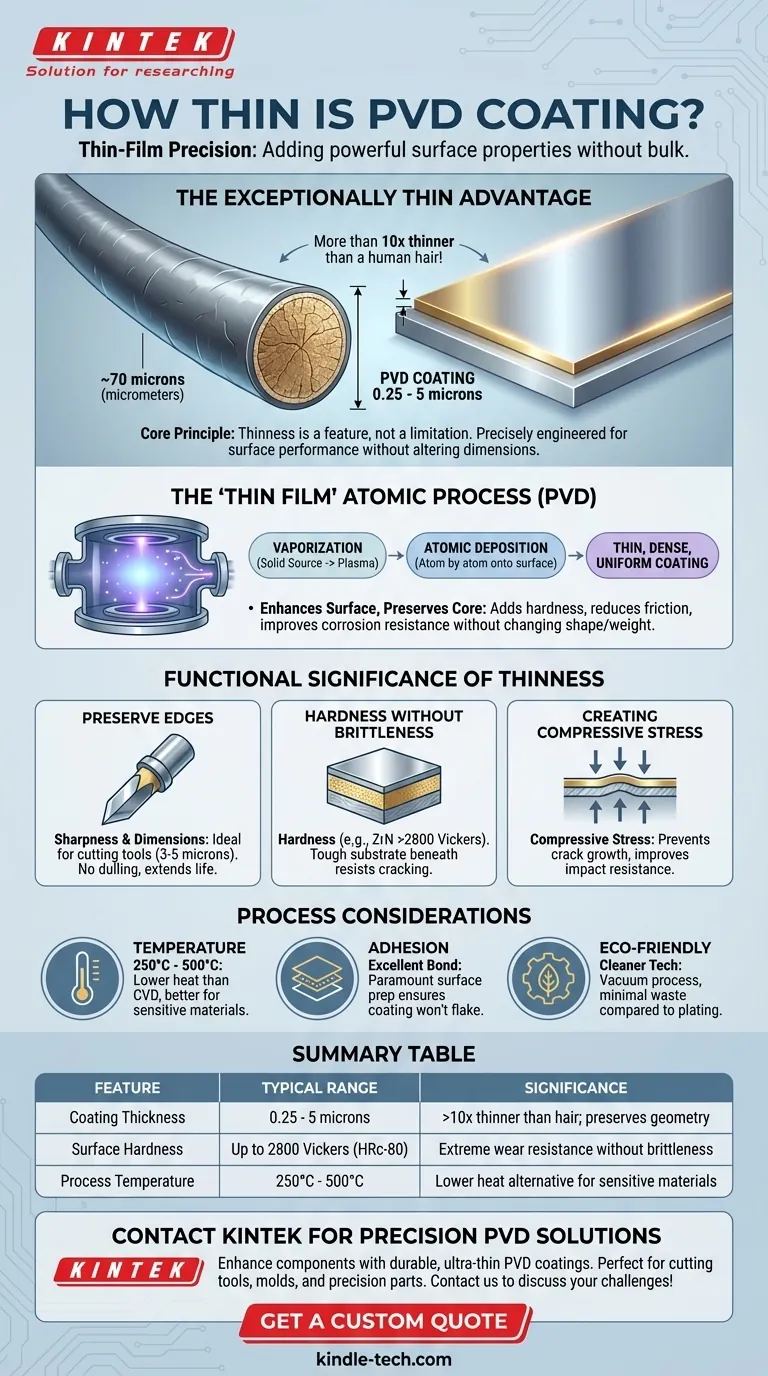

На практике PVD-покрытие исключительно тонкое. Типичная толщина варьируется от 0,25 до 5 микрон (микрометров). Для сравнения, человеческий волос имеет толщину примерно 70 микрон, что делает PVD-покрытие более чем в 10 раз тоньше одного волоска.

Основной принцип, который необходимо понять, заключается в том, что исключительная тонкость PVD-покрытия является не ограничением, а его определяющей характеристикой. Это тонкопленочное нанесение точно спроектировано для придания мощных поверхностных свойств, таких как исключительная твердость и износостойкость, без изменения критических размеров или геометрии основного компонента.

Что такое PVD и почему это процесс "тонкой пленки"?

Физическое осаждение из паровой фазы (PVD) — это сложный процесс нанесения покрытий, проводимый в высоковакуумной камере. Его "тонкопленочная" природа является прямым результатом способа нанесения покрытия, что является основой его преимуществ.

Метод атомного осаждения

PVD работает путем испарения твердого исходного материала в плазму атомов или молекул. Затем эти частицы осаждаются, атом за атомом, на поверхность целевого объекта. Этот контроль на атомном уровне позволяет создавать чрезвычайно тонкое, плотное и однородное покрытие.

Цель: улучшить поверхность, сохранить основу

Основная цель PVD — не увеличить объем, а придать новые характеристики поверхности подложки. Добавляя слой толщиной всего в несколько микрон, можно значительно увеличить твердость, уменьшить трение или улучшить коррозионную стойкость, не изменяя форму, вес или посадку детали.

Функциональное значение толщины PVD

Конкретная толщина PVD-покрытия выбирается для максимальной производительности. Слишком тонкое покрытие может не обеспечить достаточной долговечности, в то время как слишком толстое может стать хрупким или негативно повлиять на функцию детали.

Сохранение критических кромок и допусков

Для таких компонентов, как режущие инструменты, лезвия и прецизионные формы, сохранение остроты и точных размеров не подлежит обсуждению. PVD-покрытия, часто в диапазоне от 3 до 5 микрон, достаточно тонки, чтобы защитить кромку, не затупляя ее. Это снижает силы резания и тепловыделение, значительно продлевая срок службы инструмента.

Твердость без хрупкости

PVD добавляет керамический слой с огромной поверхностной твердостью. Например, покрытие из нитрида циркония (ZrN) может иметь твердость более 2800 по Виккерсу (HRc-80). Поскольку этот твердый слой настолько тонок и хорошо прилипает, он выигрывает от прочности более гибкого материала подложки под ним, сопротивляясь трещинам и сколам.

Создание сжимающего напряжения

Процесс PVD и последующее охлаждение часто создают сжимающее напряжение внутри тонкого покрытия. Это внутреннее напряжение удерживает микроскопические трещины закрытыми, предотвращая их рост и разрушение покрытия. Это особенно ценно в высоконагруженных приложениях, таких как фрезерование.

Понимание аспектов процесса

Хотя PVD очень универсален, его применение включает ключевые параметры, которые обеспечивают желаемую работу тонкой пленки. Понимание этих факторов имеет решающее значение для успеха.

Контроль температуры

PVD — это физический процесс, проводимый при повышенных температурах, обычно в диапазоне от 250°C до 500°C. Хотя это значительно ниже, чем альтернативные методы, такие как химическое осаждение из паровой фазы (CVD), это все же критический фактор, который следует учитывать для термочувствительных материалов подложки.

Критическая роль адгезии

Чтобы ультратонкий слой был эффективным, его связь с подложкой должна быть исключительно прочной. Надлежащая подготовка поверхности и очистка перед процессом нанесения покрытия имеют первостепенное значение. PVD известен созданием покрытий с отличной адгезией, которые не отслаиваются и не шелушатся под нагрузкой.

Экологически ответственный выбор

По сравнению с традиционными методами нанесения покрытий, такими как гальваника, которые часто включают опасные химические вещества, PVD является более экологически чистым процессом. Он выполняется в вакууме и производит минимальное количество отходов, что делает его более чистой технологией.

Правильный выбор для вашего применения

Тонкость PVD-покрытия является стратегическим преимуществом. Понимая это, вы можете определить, является ли оно правильным решением для вашей конкретной инженерной задачи.

- Если ваша основная цель — сохранение острых кромок или точных допусков: Ультратонкая природа PVD является ключевым преимуществом, защищая деталь без изменения ее геометрии.

- Если ваша основная цель — исключительная твердость поверхности и износостойкость: PVD обеспечивает прочный керамический слой, который значительно улучшает долговечность без существенного увеличения объема.

- Если ваша основная цель — работа с термочувствительными подложками: Относительно низкая температура нанесения PVD делает его превосходным выбором по сравнению с процессами нанесения покрытий при более высоких температурах.

В конечном итоге, понимание того, что тонкость PVD является преднамеренной и спроектированной особенностью, позволяет вам использовать ее уникальные преимущества для превосходных характеристик материала.

Сводная таблица:

| Характеристика | Типичный диапазон | Значение |

|---|---|---|

| Толщина покрытия | 0,25 - 5 микрон | >10 раз тоньше человеческого волоса; сохраняет геометрию детали |

| Твердость поверхности | До 2800 по Виккерсу (HRc-80) | Исключительная износостойкость без хрупкости |

| Температура процесса | 250°C - 500°C | Альтернатива CVD с более низким нагревом для чувствительных материалов |

Готовы улучшить свои компоненты с помощью прочного, ультратонкого PVD-покрытия?

В KINTEK мы специализируемся на прецизионном лабораторном оборудовании и расходных материалах, включая передовые решения для PVD-покрытий. Наши покрытия разработаны для обеспечения исключительной твердости поверхности, износостойкости и защиты от коррозии, сохраняя при этом критические размеры и острые кромки вашей детали — идеально подходит для режущих инструментов, форм и прецизионных компонентов.

Свяжитесь с нами сегодня, чтобы обсудить, как наш опыт в области PVD-покрытий может решить ваши конкретные проблемы с характеристиками материалов. Давайте вместе улучшим долговечность и эффективность вашего продукта!

Получите индивидуальное предложение для ваших потребностей в PVD-покрытии

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Покрытие из алмаза методом CVD для лабораторных применений

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Вакуумная ловушка прямого охлаждения

- Пресс-формы для изостатического прессования для лаборатории

Люди также спрашивают

- Каковы преимущества PECVD? Достижение превосходного нанесения тонких пленок при низких температурах

- Каков принцип плазменно-усиленного химического осаждения из газовой фазы? Достижение низкотемпературного осаждения тонких пленок

- Каковы преимущества PECVD? Обеспечение низкотемпературного осаждения высококачественных тонких пленок

- Чем отличаются PECVD и CVD? Руководство по выбору правильного процесса осаждения тонких пленок

- Что такое метод плазменно-усиленного химического осаждения из газовой фазы? Низкотемпературное решение для передовых покрытий