В принципе, верхнего предела толщины металла, который можно паять, не существует. Истинным ограничивающим фактором является не размер самого металла, а ваша способность подавать достаточное и равномерное тепло на всю область соединения. Успех зависит от преодоления огромного эффекта теплоотвода толстого компонента, чтобы довести соединение до надлежащей температуры пайки.

Проблема пайки толстого металла заключается не в толщине материала, а в его тепловой массе. Ваш успех полностью определяется способностью вашего метода нагрева преодолеть этот теплоотвод и достичь равномерной температуры по всему соединению для правильного растекания припоя.

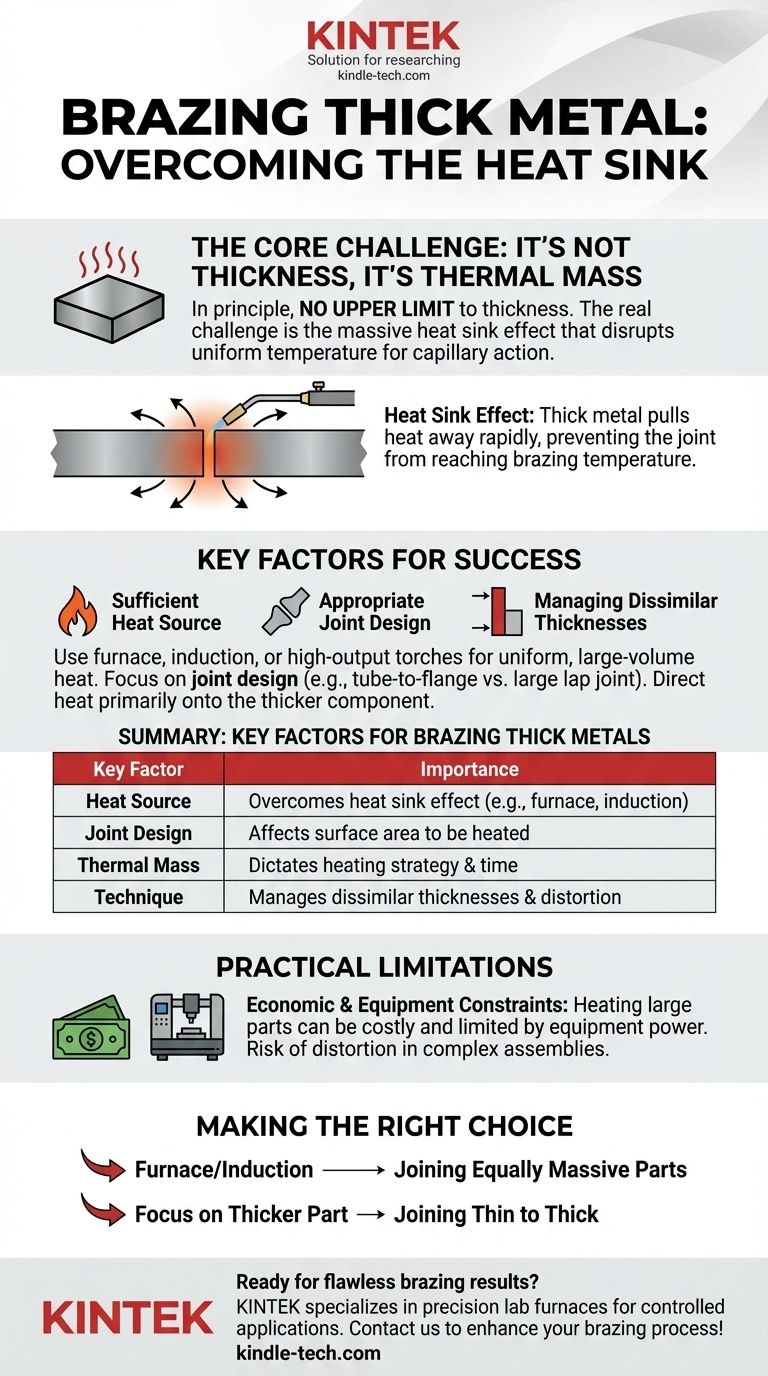

Почему масса, а не толщина, является настоящей проблемой

Пайка основана на принципе капиллярного действия, при котором расплавленный припой втягивается в узкий зазор между двумя основными металлами. Для правильной работы этого процесса вся область соединения должна иметь равномерную температуру, немного превышающую температуру плавления припоя. Толстые материалы нарушают этот процесс из-за их способности поглощать и отводить тепло от соединения.

Эффект теплоотвода

Толстый кусок металла действует как массивный теплоотвод. Он быстро отводит тепловую энергию от точки приложения тепла.

Если ваш источник тепла (например, горелка) не может подавать тепло быстрее, чем металл рассеивает его, вы никогда не достигнете требуемой температуры пайки на границе соединения.

Необходимость равномерной температуры

Для функционирования капиллярного действия обе части металла, образующие соединение, должны иметь правильную температуру.

Если одна часть горячая, а другая слишком холодная, припой расплавится и прилипнет к горячей стороне, но не сможет смочить или растечься по холодной стороне, что приведет к неполному и слабому соединению.

Опасность температурных градиентов

Нагрев локального участка очень толстой пластины создает крутой температурный градиент — резкую разницу температур между горячей зоной и окружающим холодным металлом.

Это может привести к неравномерному растеканию припоя, а в некоторых материалах — к значительным внутренним напряжениям, которые могут привести к деформации или растрескиванию во время охлаждения.

Ключевые факторы для пайки толстых секций

Успешная пайка толстых компонентов — это вопрос контроля тепла. Это требует тщательного рассмотрения вашего оборудования, конструкции соединения и техники.

Достаточный источник тепла и метод

Маленькая ручная горелка не подходит для толстых секций. Вам нужен метод, способный равномерно подавать большой объем тепла.

Эффективные методы включают печную пайку, при которой вся сборка медленно нагревается в контролируемой атмосфере, или индукционный нагрев, который использует магнитные поля для непосредственного и быстрого генерирования тепла внутри деталей. Большие многоголовочные горелки также могут использоваться для локального нагрева с высокой производительностью.

Соответствующая конструкция соединения

Конструкция соединения имеет решающее значение. Нахлесточное соединение между двумя толстыми пластинами требует нагрева очень большой площади поверхности.

Напротив, пайка трубы малого диаметра в толстый фланец более управляема, так как вы можете сосредоточить тепло на более массивном компоненте фланца.

Управление различными толщинами

Распространенный и сложный сценарий — пайка тонкого компонента к толстому. Ключ к успеху — направить большую часть тепла на более толстую часть.

Нагревая больший теплоотвод сначала и более агрессивно, вы позволяете его температуре повышаться. Тонкая часть достигнет температуры гораздо быстрее только за счет остаточного тепла, что предотвратит ее перегрев, пока толстая часть не достигнет нужной температуры.

Понимание практических ограничений

Хотя теоретически это возможно, пайка очень толстых секций имеет практические и экономические компромиссы, которые необходимо учитывать.

Экономическая целесообразность

Нагрев очень большого, многотонного компонента в печи в течение нескольких часов может быть технически возможен, но может быть непомерно дорогим с точки зрения энергии и времени.

В определенном масштабе сварочные процессы часто становятся более практичным и экономичным выбором для соединения массивных секций.

Ограничения оборудования

Ваши возможности в конечном итоге ограничены вашим оборудованием. Размер вашей печи, мощность вашей индукционной катушки или производительность ваших горелок будут определять практический верхний предел того, что вы можете успешно паять.

Риск деформации

Значительные термические циклы, необходимые для нагрева и охлаждения массивных деталей, могут привести к короблению и деформации, особенно в сложных сборках. Этот риск должен быть оценен и управляем посредством надлежащей поддержки и контролируемых скоростей охлаждения.

Правильный выбор для вашей цели

Чтобы определить, подходит ли пайка для вашего применения с толстыми секциями, рассмотрите вашу основную цель и задействованные компоненты.

- Если ваша основная цель — соединить две одинаково массивные детали: Ваш лучший вариант — это метод, обеспечивающий объемный нагрев, такой как печная или индукционная пайка, для обеспечения медленного, равномерного повышения температуры по всей сборке.

- Если ваша основная цель — соединить тонкую деталь с толстой: Сосредоточьте источник тепла на более толстом компоненте, позволяя ему действовать как основной тепловой резервуар, и дайте тонкому компоненту нагреться за счет теплопроводности и окружающей энергии.

- Если ваша основная цель — оценить пайку по сравнению со сваркой: Учитывайте требуемые свойства соединения, потенциал деформации и общую стоимость операции, включая время нагрева и использование оборудования.

В конечном итоге, успешная пайка меньше зависит от толщины металла и больше от разумного управления тепловой энергией.

Сводная таблица:

| Ключевой фактор | Важность для пайки толстых металлов |

|---|---|

| Источник тепла | Определяет, сможете ли вы преодолеть эффект теплоотвода (например, печь, индукция). |

| Конструкция соединения | Влияет на площадь поверхности, которую необходимо равномерно нагреть. |

| Тепловая масса | Настоящая проблема; определяет стратегию и время нагрева. |

| Техника | Критически важна для управления различными толщинами и предотвращения деформации. |

Готовы добиться безупречных результатов пайки толстостенных компонентов? Правильное оборудование — ключ к управлению тепловой массой и обеспечению равномерного нагрева. KINTEK специализируется на прецизионных лабораторных печах и системах нагрева, идеально подходящих для контролируемых процессов пайки. Наши эксперты помогут вам выбрать идеальное решение для ваших конкретных задач по соединению металлов. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем улучшить ваш процесс пайки!

Визуальное руководство

Связанные товары

- Печь для спекания и пайки в вакууме

- Печь для вакуумной термообработки молибдена

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

- Лабораторная муфельная печь с нижним подъемом

- Печь с контролируемой атмосферой 1700℃ Печь с инертной атмосферой азота

Люди также спрашивают

- Какие факторы влияют на прочность паяного соединения? Освойте 4 ключа к идеальному соединению

- Какова стоимость печи для вакуумной пайки твердым припоем? Руководство по ключевым факторам и стратегии инвестирования

- Что такое вакуумная пайка? Полное руководство по высокочистому, не требующему флюса соединению металлов

- Что такое основы пайки? Руководство по прочному соединению металлов при низких температурах

- Каковы преимущества пайки по сравнению со сваркой? Достижение чистого соединения металлов с минимальными деформациями