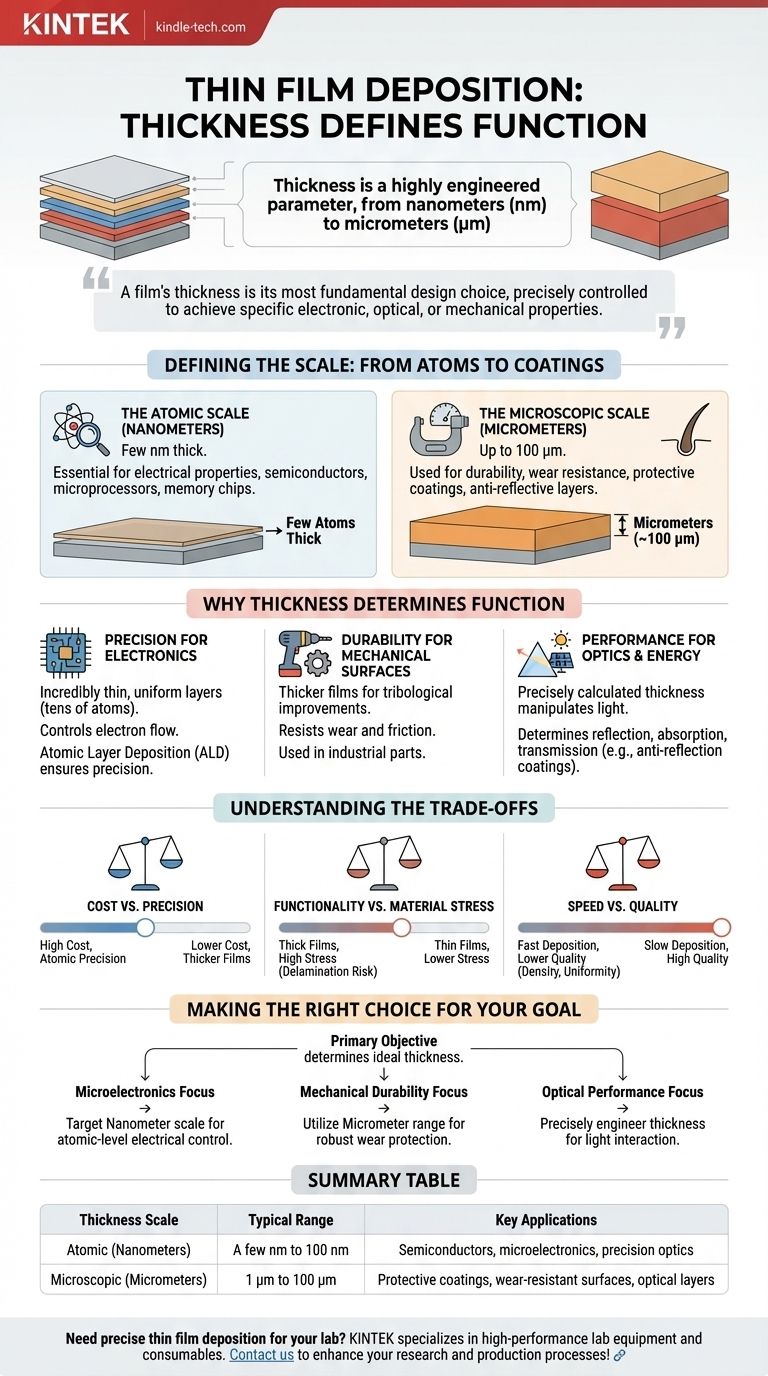

При нанесении тонких пленок толщина — это не единое значение, а тщательно спроектированный параметр. Толщина тонкой пленки может варьироваться от толщины всего в несколько атомов — нескольких нанометров (нм) — до 100 микрометров (мкм), в зависимости от ее предполагаемой функции.

Ключевой момент заключается в том, что толщина пленки является самым фундаментальным выбором при ее проектировании. Это измерение точно контролируется для достижения определенных электронных, оптических или механических свойств, превращая простой базовый материал в высокопроизводительный компонент.

Определение масштаба: от атомов до покрытий

Термин «тонкая пленка» охватывает огромный диапазон масштабов. Понимание этого диапазона имеет решающее значение для осознания того, почему эта технология настолько универсальна и фундаментальна для современного машиностроения.

Атомный масштаб (нанометры)

В нижнем пределе толщина пленок измеряется в нанометрах. Один нанометр — это одна миллиардная часть метра.

Эти сверхтонкие слои могут иметь толщину всего в несколько атомов. Такой уровень точности необходим в тех областях применения, где преобладают электрические свойства, а пространство минимально.

Это мир полупроводников, где пленки используются для создания основных компонентов микропроцессоров и микросхем памяти.

Микроскопический масштаб (микрометры)

В верхнем пределе толщина пленок может достигать около 100 микрометров. Микрометр — это одна миллионная часть метра, или примерно толщина человеческого волоса.

Эти более толстые покрытия часто используются, когда основная цель — долговечность, износостойкость или создание определенных оптических эффектов, требующих большего количества материала.

Применения включают защитные покрытия на режущих инструментах, антибликовые слои на линзах или декоративную отделку потребительских товаров.

Почему толщина определяет функцию

Толщина нанесенной пленки — это не произвольное число; это основной параметр, которым манипулируют инженеры для получения желаемого свойства материала. Метод нанесения, такой как распыление или атомно-слоевое осаждение, выбирается специально для достижения требуемой толщины и точности.

Точность для электроники

В таких устройствах, как транзисторы и диоды, пленки должны быть невероятно тонкими и однородными. Поток электронов контролируется через слои, толщина которых часто составляет всего десятки атомов.

Любое отклонение в толщине может привести к выходу компонента из строя. Именно поэтому такие процессы, как атомно-слоевое осаждение (ALD), которое наращивает пленки по одному атомному слою, имеют решающее значение для современной электроники.

Долговечность для механических поверхностей

Для применений, требующих трибологических улучшений — то есть лучшей устойчивости к износу и трению — требуются более толстые пленки.

Покрытие на промышленном сверле или детали автомобильного двигателя должно иметь достаточную толщину, чтобы выдерживать физическое истирание и защищать нижележащий материал. Эти пленки обычно находятся в микрометровом диапазоне.

Производительность для оптики и энергетики

В оптических устройствах и солнечных панелях толщина пленки точно рассчитывается для манипулирования светом. Толщина определяет, какие длины волн света отражаются, поглощаются или проходят сквозь нее.

Например, антибликовое покрытие на очках имеет толщину, точно настроенную для компенсации определенных световых волн, уменьшая блики.

Понимание компромиссов

Выбор толщины пленки включает в себя балансирование конкурирующих факторов. Не существует единой «лучшей» толщины, есть только правильная толщина для конкретной инженерной задачи.

Стоимость против точности

Достижение точности на атомном уровне или нанесение очень толстых пленок может быть трудоемким и, следовательно, более дорогим. Процесс осаждения часто является значительным фактором в конечной стоимости компонента.

Функциональность против напряжения материала

По мере утолщения пленки могут возникать внутренние напряжения. Если ими не управлять должным образом, это напряжение может привести к растрескиванию пленки или ее отслаиванию от подложки, что называется расслоением.

Скорость против качества

Более быстрые методы нанесения могут быстрее создавать более толстые пленки, но часто жертвуют однородностью и плотностью, которые являются отличительными чертами более медленных и точных методов. Выбор метода — это критический компромисс между скоростью производства и конечной производительностью.

Принятие правильного решения для вашей цели

Идеальная толщина пленки диктуется исключительно вашей основной целью.

- Если ваш основной фокус — микроэлектроника: Ориентируйтесь на нанометровый диапазон для контроля электрических свойств с точностью до атома.

- Если ваш основной фокус — механическая долговечность: Используйте более толстые пленки в микрометровом диапазоне для обеспечения надежной защиты от износа и коррозии.

- Если ваш основной фокус — оптические характеристики: Толщина должна быть точно рассчитана, часто в нанометрах, для взаимодействия с определенными длинами волн света.

В конечном счете, контроль толщины материала — это то, как вы контролируете его функцию в современном мире.

Сводная таблица:

| Масштаб толщины | Типичный диапазон | Ключевые области применения |

|---|---|---|

| Атомный (нанометры) | От нескольких нм до 100 нм | Полупроводники, микроэлектроника, прецизионная оптика |

| Микроскопический (микрометры) | От 1 мкм до 100 мкм | Защитные покрытия, износостойкие поверхности, оптические слои |

Нужно точное нанесение тонких пленок для вашей лаборатории? KINTEK специализируется на высокопроизводительном лабораторном оборудовании и расходных материалах для применений тонких пленок. Независимо от того, разрабатываете ли вы электронику нового поколения или долговечные покрытия, наши решения обеспечивают необходимый вам точный контроль толщины. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем улучшить ваши исследования и производственные процессы!

Визуальное руководство

Связанные товары

- Тигель из бескислородной меди для нанесения покрытий методом электронно-лучевого испарения и испарительная лодочка

- Покрытие из алмаза методом CVD для лабораторных применений

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Алмазные купола из CVD для промышленных и научных применений

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

Люди также спрашивают

- Какую роль играет лабораторный инкубатор-шейкер при оценке противомикробной активности? Обеспечение точных результатов

- Зачем нам нужно магнитное поле в магнетронном распылении? Увеличение скорости осаждения и качества пленки

- Что такое планово-предупредительное обслуживание лабораторного оборудования? Проактивная стратегия для обеспечения целостности данных и безопасности

- В чем разница между горячим и холодным ламинированием? Выберите правильный метод для вашего документа

- Каковы основные этапы процесса спекания? Руководство по прецизионной порошковой металлургии

- Как увеличить скорость распыления? Ускорьте нанесение напылением с помощью этих ключевых методов

- Какие меры предосторожности следует соблюдать при отборе проб? Обеспечьте точность данных и минимизируйте предвзятость

- Каково значение использования игольчатого клапана для впрыска чистого кислорода? Мастер-контроль точного окислительного выщелачивания