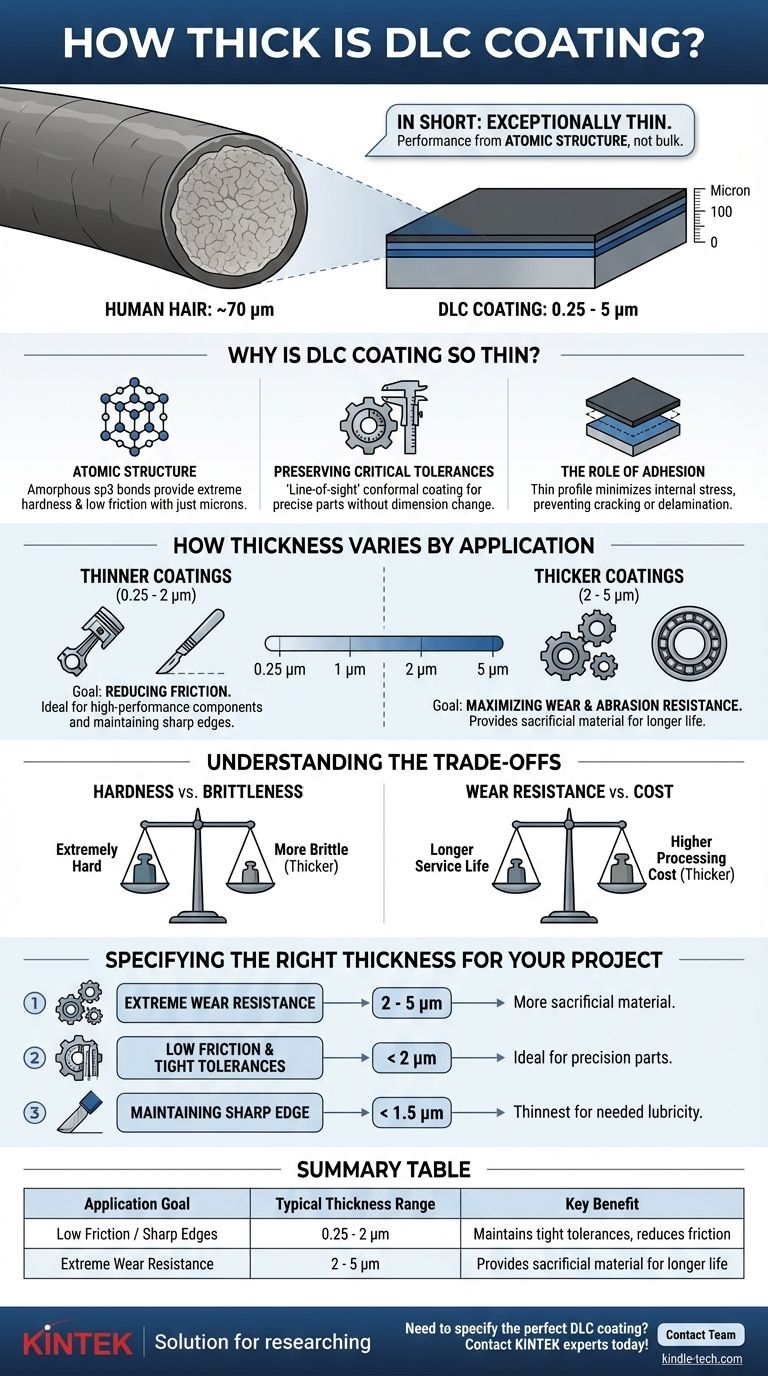

Короче говоря, типичное DLC-покрытие исключительно тонкое. Его толщина измеряется в микронах и обычно составляет от 0,25 до 5 микрон (мкм). Для сравнения, человеческий волос имеет толщину около 70 микрон, что делает даже самое толстое DLC-покрытие более чем в 10 раз тоньше.

Важный вывод заключается в том, что производительность DLC обусловлена его уникальной атомной структурой, а не объемом. Толщина покрытия является тщательно спроектированным параметром, адаптированным к конкретным требованиям применения, балансирующим износостойкость с внутренним напряжением и допусками компонентов.

Почему DLC-покрытие такое тонкое?

Эффективность алмазоподобных углеродных (DLC) покрытий заключается не просто в добавлении толстой, твердой оболочки. Ценность заключается в его микроскопических свойствах и способе его сцепления с поверхностью.

Сила атомной структуры

Определяющей характеристикой DLC является его аморфная углеродная структура, богатая алмазоподобными sp3-связями. Такое атомное расположение обеспечивает исключительную твердость и естественно низкий коэффициент трения. Слой толщиной всего в несколько микрон — это все, что нужно для придания этих свойств поверхности компонента.

Сохранение критических допусков

Поскольку DLC настолько тонкое, оно считается конформным покрытием "прямой видимости". Это означает, что его можно наносить на высокоточные компоненты — такие как поршни двигателя, топливные форсунки или хирургические инструменты — без существенного изменения их критических размеров или необходимости последующей механической обработки.

Роль адгезии

Покрытие настолько хорошо, насколько хорошо его сцепление с подложкой. По мере увеличения толщины слоя DLC в покрытии могут накапливаться внутренние напряжения. Если эти напряжения становятся слишком высокими, покрытие может треснуть или отслоиться от поверхности, что приведет к разрушению. Поддержание тонкого профиля является ключом к обеспечению его долговечности и адгезии.

Как толщина варьируется в зависимости от применения

Идеальная толщина для DLC-покрытия — это не одно число, а цель, выбранная на основе основной проблемы, которую вы пытаетесь решить.

Более тонкие покрытия (0,25 - 2 мкм)

Для применений, где основной целью является снижение трения, более тонкое покрытие часто является оптимальным. Это распространено в высокопроизводительных автомобильных компонентах или на режущих инструментах, требующих чрезвычайно острой кромки, где любая добавленная толщина может затупить лезвие.

Более толстые покрытия (2 - 5 мкм)

Когда основной целью является максимизация износостойкости и стойкости к истиранию, обычно указывается более толстое покрытие. Это обеспечивает больше жертвенного материала для противостояния абразивному контакту в течение более длительного периода, что идеально подходит для таких компонентов, как шестерни, подшипники и промышленный инструмент.

Понимание компромиссов

Выбор толщины DLC-покрытия включает балансирование конкурирующих факторов. Понимание этих компромиссов необходимо для успешного применения.

Твердость против хрупкости

Хотя DLC чрезвычайно твердое, увеличение его толщины также может увеличить его внутреннее напряжение, делая его более хрупким. Очень толстое покрытие на детали, которая изгибается или испытывает сильные удары, может быть более склонно к растрескиванию, чем более тонкий, более податливый слой.

Износостойкость против стоимости

Нанесение более толстого покрытия требует более длительного времени осаждения в камере PVD (физического осаждения из паровой фазы). Это напрямую приводит к более высокой стоимости обработки. Поэтому необходимо сбалансировать требуемый срок службы с бюджетом на процесс нанесения покрытия.

Определение правильной толщины для вашего проекта

Правильная толщина DLC — это осознанный инженерный выбор, полностью обусловленный предполагаемой функцией и средой компонента.

- Если ваша основная цель — экстремальная износостойкость для промышленных деталей: Обычно указывается более толстое покрытие в диапазоне 2-5 микрон для обеспечения большего количества жертвенного материала.

- Если ваша основная цель — низкое трение и сохранение жестких допусков для прецизионных компонентов: Идеальным выбором является более тонкое покрытие, часто 2 микрона или менее.

- Если ваша основная цель — сохранение остроты режущих кромок: Лучше всего подходит максимально тонкое покрытие, обеспечивающее необходимую смазывающую способность, часто менее 1,5 микрон.

В конечном итоге, выбор правильной толщины превращает компонент из просто покрытого в по-настоящему спроектированный для производительности.

Сводная таблица:

| Цель применения | Типичный диапазон толщины | Ключевое преимущество |

|---|---|---|

| Низкое трение / Острые кромки | 0,25 - 2 мкм | Сохраняет жесткие допуски, снижает трение |

| Экстремальная износостойкость | 2 - 5 мкм | Обеспечивает жертвенный материал для более длительного срока службы |

Нужно определить идеальную толщину DLC-покрытия для ваших компонентов? KINTEK специализируется на прецизионном лабораторном оборудовании и расходных материалах для поверхностной инженерии. Наши эксперты помогут вам сбалансировать износостойкость, трение и стоимость, чтобы спроектировать ваши компоненты для максимальной производительности. Свяжитесь с нашей командой сегодня, чтобы обсудить требования вашего проекта!

Визуальное руководство

Связанные товары

- Покрытие из алмаза методом CVD для лабораторных применений

- Заготовки режущих инструментов из алмаза CVD для прецизионной обработки

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Гидрофильная углеродная бумага TGPH060 для лабораторных применений в области аккумуляторов

- Фольга и лист из высокочистого титана для промышленных применений

Люди также спрашивают

- Что такое алмазное покрытие-пленка? Тонкий слой алмаза для экстремальной производительности

- Является ли алмазное покрытие постоянным? Правда о его долговечности

- Какие существуют три типа покрытий? Руководство по архитектурным, промышленным и специальным покрытиям

- Какова толщина алмазного покрытия CVD? Баланс долговечности и напряжения для оптимальной производительности

- Что такое пленки с алмазным покрытием? Улучшение материалов с помощью сверхтвердых, прозрачных слоев