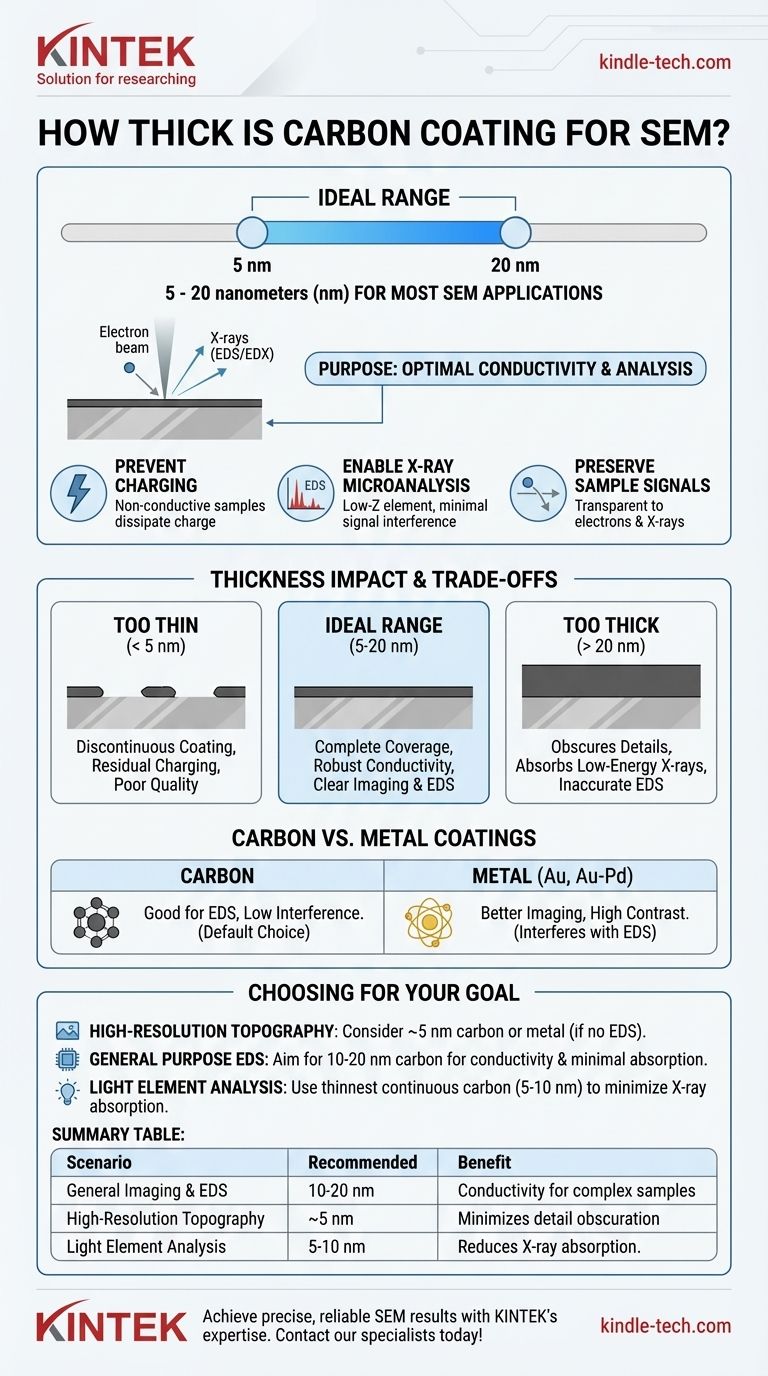

Для большинства применений СЭМ углеродное покрытие обычно наносится толщиной от 5 до 20 нанометров (нм). Этот ультратонкий проводящий слой имеет решающее значение для подготовки непроводящих образцов к анализу, главным образом за счет предотвращения накопления электронного заряда и обеспечения точного рентгеновского микроанализа (ЭДС/ЭДР).

Цель углеродного покрытия состоит не в достижении определенной толщины ради самой толщины, а в создании максимально тонкого слоя, который обеспечивает достаточную электропроводность, не скрывая деталей образца и не мешая анализу.

Назначение углеродного покрытия в СЭМ

Чтобы понять, почему используется определенная толщина, вы должны сначала понять основные проблемы, которые решает углеродное покрытие. Процесс включает нагрев источника углерода (стержня или нити) в вакууме, что приводит к осаждению тонкой аморфной углеродной пленки на образец.

Предотвращение артефактов "зарядки"

Непроводящие образцы, такие как керамика, полимеры или биологические ткани, не могут рассеивать электрический заряд от электронного пучка. Это накопление электронов, известное как зарядка, вызывает яркие пятна, искажение изображения и дрейф, что делает полезный анализ невозможным. Тонкий углеродный слой обеспечивает проводящий путь для отвода этого заряда к заземленному держателю образца.

Включение рентгеновского микроанализа (ЭДС/ЭДР)

Углерод — это элемент с низким атомным номером (низким Z). Когда электронный пучок попадает в образец, он генерирует рентгеновские лучи, характерные для присутствующих элементов. Ключевое преимущество углерода заключается в том, что его собственный рентгеновский сигнал имеет очень низкую энергию и не перекрывается с сигналами большинства других элементов, что обеспечивает четкий и точный элементный анализ вашего образца.

Сохранение сигналов образца

Покрытие должно быть достаточно тонким, чтобы быть эффективно прозрачным для электронов и рентгеновских лучей. Входящий электронный пучок должен проходить сквозь углерод, чтобы взаимодействовать с образцом, а образующиеся вторичные электроны (для получения изображений) и рентгеновские лучи (для анализа) должны выходить для обнаружения.

Как толщина покрытия влияет на анализ

Точная толщина углеродной пленки — это баланс между достижением проводимости и сохранением исходного сигнала от образца.

Слишком тонкое (< 5 нм)

Чрезвычайно тонкое покрытие рискует быть прерывистым. Вместо однородного слоя оно может образовывать изолированные «островки» углерода. Это обеспечивает неполный проводящий путь, что приводит к остаточной зарядке и низкому качеству изображений или анализа.

Идеальный диапазон (5-20 нм)

Этот диапазон является стандартным для большинства применений. Пленка толщиной 5-10 нм часто достаточна для базовой визуализации и ЭДС на относительно плоских образцах. Немного более толстое покрытие 10-20 нм обеспечивает полное покрытие и надежную проводимость, что идеально подходит для образцов со сложной топографией или при проведении количественного рентгеновского анализа.

Слишком толстое (> 20 нм)

Чрезмерно толстое покрытие создает значительные проблемы. Оно может скрывать мелкие детали поверхности, снижая разрешение вашего изображения. Что еще более важно, оно может поглощать низкоэнергетические рентгеновские лучи, испускаемые более легкими элементами в вашем образце (такими как натрий, магний или алюминий), что приводит к неточному или полностью пропущенному обнаружению элементов.

Понимание компромиссов

Выбор покрытия — это информированный компромисс, основанный на ваших аналитических целях. Ни одно решение не идеально для каждого сценария.

Углерод против металлических покрытий

Другие материалы, такие как золото (Au) или золото-палладий (Au-Pd), также используются для покрытия СЭМ. Металлы более проводящие, чем углерод, и выделяют больше вторичных электронов, создавая более четкие, высококонтрастные изображения топографии поверхности.

Однако рентгеновские пики этих тяжелых металлов мешают сигналам ЭДС многих других элементов, что делает их непригодными для большинства работ по микроанализу. Углерод является выбором по умолчанию, когда вам нужно знать, из чего состоит ваш образец.

Качество нанесения имеет значение

Измерение толщины является лишь показателем качества. Эффективность покрытия также зависит от качества вакуума в напылителе и чистоты процесса. Плохой вакуум может привести к загрязненной, менее проводящей пленке, даже при «правильной» толщине.

Выбор правильной толщины для вашей цели

Выбирайте стратегию покрытия на основе информации, которую вы хотите получить от вашего образца.

- Если ваша основная цель — получение изображений поверхности с высоким разрешением: рассмотрите очень тонкое (5 нм) углеродное покрытие или используйте металлический напылитель (например, золото-палладий), если ЭДС не требуется.

- Если ваша основная цель — общий рентгеновский анализ (ЭДС/ЭДР): стремитесь к углеродному покрытию толщиной 10-20 нм, чтобы обеспечить полную проводимость без значительного поглощения большинства рентгеновских сигналов.

- Если вы анализируете очень легкие элементы (например, Na, Mg, F): используйте максимально тонкую непрерывную углеродную пленку (5-10 нм), чтобы минимизировать поглощение их низкоэнергетических рентгеновских лучей.

Хорошо нанесенное углеродное покрытие — это невидимая основа, которая обеспечивает четкий и точный анализ истинного характера вашего образца.

Сводная таблица:

| Сценарий | Рекомендуемая толщина | Ключевое преимущество |

|---|---|---|

| Общая визуализация и ЭДС | 10-20 нм | Обеспечивает проводимость для сложных образцов |

| Высокоразрешающая топография | ~5 нм | Минимизирует скрытие деталей |

| Анализ легких элементов (Na, Mg) | 5-10 нм | Уменьшает поглощение рентгеновских лучей |

Добейтесь точных и надежных результатов СЭМ с опытом KINTEK в области лабораторного оборудования и расходных материалов. Независимо от того, работаете ли вы с непроводящими материалами или требуете точного ЭДС-анализа, наши решения для углеродного покрытия обеспечивают оптимальную проводимость и минимальные помехи сигнала. Свяжитесь с нашими специалистами сегодня, чтобы обсудить ваше конкретное применение и расширить возможности вашей лаборатории!

Визуальное руководство

Связанные товары

- Испарительная лодочка из молибдена, вольфрама и тантала для высокотемпературных применений

- Полусферическая донная вольфрамовая молибденовая испарительная лодочка

- Тигель из проводящего нитрида бора для нанесения покрытий методом электронно-лучевого испарения, тигель из BN

- Алюминированная керамическая испарительная лодочка для нанесения тонких пленок

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

Люди также спрашивают

- Что такое термическое испарение? Простое руководство по осаждению тонких пленок

- Что такое метод термического напыления для нанесения тонких пленок? Руководство по простому и экономичному методу PVD

- Из какого материала обычно изготавливают лодочки для термического напыления? Выбор правильного материала для нанесения покрытий высокой чистоты

- Что такое вакуумное термическое напыление? Руководство по нанесению высокочистых тонких пленок

- Что такое метод термического напыления? Руководство по нанесению тонких пленок для вашей лаборатории