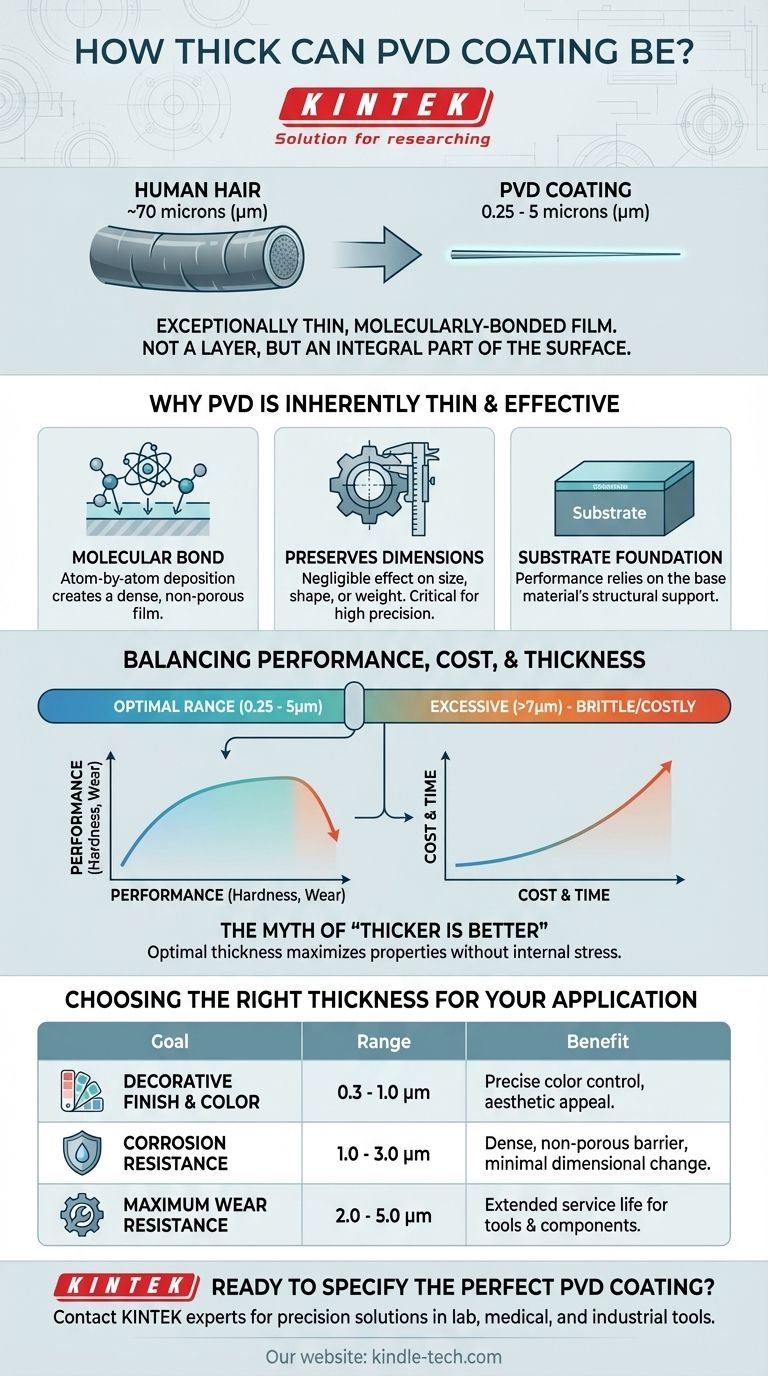

На практике покрытие, нанесенное методом физического осаждения из паровой фазы (PVD), исключительно тонкое, его типичная толщина составляет от 0,25 до 5 микрон (микрометров). Для сравнения, человеческий волос имеет толщину около 70 микрон, что означает, что даже самые толстые стандартные PVD-покрытия более чем в десять раз тоньше волоса. Эта тонкость является не ограничением, а фундаментальной особенностью технологии, предназначенной для улучшения свойств материала без изменения его физических размеров.

Цель PVD — не создание толстой защитной оболочки, а формирование тонкой пленки с молекулярной связью. Конкретная толщина точно рассчитывается для оптимизации таких свойств, как твердость, износостойкость и цвет, что делает представление о том, что «чем толще, тем лучше», распространенным и дорогостоящим заблуждением.

Почему PVD-покрытия по своей сути тонкие

PVD — это сложный процесс вакуумного напыления, принципиально отличающийся от традиционных методов, таких как покраска или гальваника. Это различие является ключом к пониманию природы его толщины.

Молекулярная связь, а не слой краски

Техники нанесения PVD — такие как распыление или термическое испарение — осаждают материал на поверхности подложки атом за атомом. Это создает прочную связь на молекулярном уровне.

В результате получается плотная, непористая пленка, которая становится неотъемлемой частью самой поверхности, а не отдельным слоем, лежащим поверх нее.

Сохранение допусков по размерам

Поскольку толщина покрытия измеряется в единицах микрон, оно оказывает незначительное влияние на размер, форму или вес компонента.

Это критически важно для высокоточных применений, таких как режущие инструменты, медицинские имплантаты или аэрокосмические компоненты, где даже незначительные изменения размеров могут привести к сбою.

Подложка обеспечивает основу

Рабочие характеристики PVD-покрытия напрямую зависят от материала, лежащего под ним, известного как подложка. Покрытие обеспечивает экстремальную твердость поверхности, но структурную поддержку обеспечивает подложка.

Нанесение твердого PVD-покрытия на мягкую подложку сродни укладке тонкого листа стекла на матрас — оно будет прогибаться и трескаться под давлением. Следовательно, свойства основного материала так же важны, как и само покрытие.

Как толщина влияет на производительность

Хотя диапазон узкий, изменение толщины в пределах 0,25–5 микрон позволяет инженерам точно настроить покрытие для достижения конкретных результатов.

Твердость и износостойкость

Для применений, требующих высокой долговечности, например, на промышленных инструментах, более толстое покрытие (обычно от 2 до 5 микрон) может обеспечить более длительный срок службы. Дополнительный материал обеспечивает больший буфер против абразивных воздействий.

Коррозионная стойкость

Исключительная коррозионная стойкость PVD обусловлена плотностью и химической инертностью пленки, а не ее объемом. Даже тонкое покрытие толщиной от 1 до 2 микрон может создать полный барьер, предотвращающий окисление и химическое воздействие.

Цвет и эстетика

В декоративных применениях толщина напрямую влияет на цвет. Воспринимаемый цвет многих PVD-покрытий является результатом интерференции света, подобно радужному блеску на мыльном пузыре.

Для достижения определенного, стабильного цвета по всему изделию требуется точный контроль толщины, часто до нескольких нанометров.

Понимание компромиссов

Определение правильной толщины является критически важным инженерным решением, которое включает в себя балансировку конкурирующих факторов. Простое требование «максимально толстого» покрытия почти всегда является неправильным подходом.

Миф о том, что «чем толще, тем лучше»

По мере утолщения PVD-покрытий в них накапливается внутреннее напряжение. Чрезмерно толстое покрытие (например, более 7–10 микрон) может стать хрупким и склонным к сколам, трещинам или отслаиванию от поверхности.

Оптимальная толщина — это та, которая максимизирует производительность без возникновения этого внутреннего напряжения, гарантируя, что покрытие останется прикрепленным и неповрежденным.

Баланс производительности и стоимости

PVD — это процесс, основанный на времени. Более толстое покрытие требует более длительного цикла в вакуумной камере, что напрямую увеличивает стоимость операции.

Цель всегда состоит в том, чтобы указать минимально эффективную толщину, которая соответствует требованиям производительности применения, тем самым оптимизируя как функцию, так и стоимость.

Выбор правильной толщины для вашего применения

Идеальная спецификация полностью зависит от вашей основной цели. Используйте следующее в качестве руководства для обсуждения вашего проекта с экспертом по покрытиям.

- Если ваш основной акцент — декоративная отделка и однородность цвета: Обычно указывается более тонкое, строго контролируемое покрытие (например, 0,3–1,0 микрон) для достижения желаемых оптических эффектов.

- Если ваш основной акцент — максимальная износостойкость для инструментов или компонентов интенсивного использования: Более толстое покрытие в оптимальном диапазоне (например, 2,0–5,0 микрон) обеспечивает более существенную изнашиваемую поверхность.

- Если ваш основной акцент — коррозионная стойкость при минимальном изменении размеров: Стандартная толщина среднего диапазона (например, 1,0–3,0 микрон) обеспечивает прочный и непористый барьер, идеальный для большинства сред.

В конечном счете, идеальная толщина PVD-покрытия — это инженерная спецификация, а не простая мера качества.

Сводная таблица:

| Цель применения | Типичный диапазон толщины | Ключевое преимущество |

|---|---|---|

| Декоративная отделка и цвет | 0,3 - 1,0 микрон | Точный контроль цвета, эстетическая привлекательность |

| Коррозионная стойкость | 1,0 - 3,0 микрон | Плотный, непористый барьер, минимальное изменение размеров |

| Максимальная износостойкость | 2,0 - 5,0 микрон | Увеличенный срок службы инструментов и компонентов |

Готовы определить идеальное PVD-покрытие для вашего применения?

Выбор правильной толщины критичен для производительности и экономической эффективности. Специалисты KINTEK специализируются на прецизионных PVD-покрытиях для лабораторного оборудования, медицинских устройств и промышленных инструментов. Мы поможем вам определить минимально эффективную толщину для достижения превосходной твердости, коррозионной стойкости и однородности цвета.

Свяжитесь с KINTEK сегодня, чтобы обсудить ваш проект и получить индивидуальное решение, которое максимизирует ценность ваших компонентов.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Лодка испарения из молибдена, вольфрама и тантала специальной формы

- Оборудование для стерилизации VHP Пероксид водорода H2O2 Стерилизатор пространства

Люди также спрашивают

- Что такое метод плазменно-усиленного химического осаждения из газовой фазы? Низкотемпературное решение для передовых покрытий

- Каковы области применения PECVD? Важно для полупроводников, MEMS и солнечных элементов

- Каковы преимущества PECVD? Достижение превосходного нанесения тонких пленок при низких температурах

- Почему в плазмохимическом осаждении из газовой фазы (PECVD) часто используется ввод ВЧ-мощности? Для точного низкотемпературного осаждения тонких пленок

- Почему PECVD является экологически чистым методом? Понимание экологических преимуществ плазменного нанесения покрытий