По своей сути, магнетронное распыление генерирует плазму путем приложения высокого напряжения в среде газа с низким давлением, создавая электрическое поле, которое запускает процесс. Свободные электроны ускоряются и сталкиваются с нейтральными атомами газа, выбивая больше электронов и создавая положительные ионы. Этот каскадный эффект зажигает и поддерживает светящуюся плазму, необходимую для эрозии материала мишени.

Определяющей особенностью магнетронного распыления является не просто создание плазмы, а ее эффективное удержание. Используя магнитное поле для удержания электронов вблизи поверхности мишени, процесс резко увеличивает вероятность ионизации газа, что приводит к более плотной и стабильной плазме, работающей при более низких давлениях и обеспечивающей гораздо более высокие скорости осаждения.

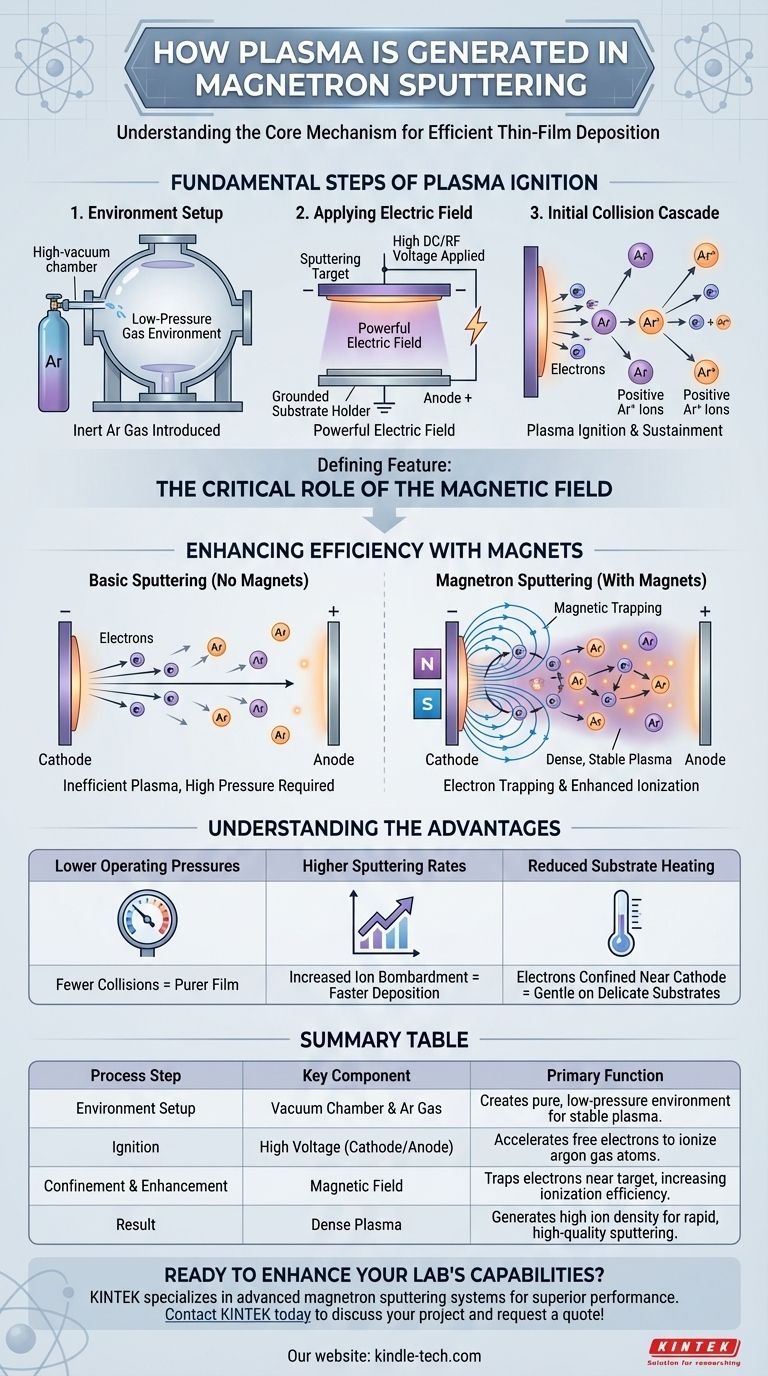

Основные этапы воспламенения плазмы

Создание среды

Весь процесс происходит внутри камеры высокого вакуума. Это имеет решающее значение для обеспечения чистоты конечной нанесенной пленки.

После достижения вакуума вводится небольшое количество инертного технологического газа, почти всегда аргона (Ar). Давление поддерживается на очень низком уровне, создавая идеальные условия для стабильного разряда.

Приложение электрического поля

На распыляемую мишень, которая функционирует как катод (отрицательный электрод), подается высокое постоянное или высокочастотное напряжение, часто -300 В или более.

Стенки камеры и держатель подложки обычно заземлены, выступая в роли анода (положительного электрода). Эта большая разница напряжений создает мощное электрическое поле внутри камеры.

Начальный каскад столкновений

В газе всегда присутствует небольшое количество свободных электронов. Сильное электрическое поле резко ускоряет эти электроны от отрицательно заряженного катода.

По мере движения этих высокоэнергетичных электронов они сталкиваются с нейтральными атомами аргона. Если столкновение достаточно энергично, оно выбивает электрон из атома аргона, в результате чего образуются два свободных электрона и один положительно заряженный ион аргона (Ar+).

Этот процесс повторяется в виде цепной реакции, быстро создавая плотное облако свободных электронов и положительных ионов. Этот возбужденный, ионизированный газ и есть плазма. Положительные ионы Ar+, будучи тяжелыми и притягиваемыми к отрицательной мишени, затем ускоряются к катоду, чтобы начать процесс распыления.

Критическая роль магнитного поля

Проблема простого распыления

В простой системе постоянного тока без магнитов многие высокоэнергетичные электроны совершают один проход от катода к аноду.

Их путь слишком короток, чтобы гарантировать столкновение с атомом аргона. Это делает процесс генерации плазмы неэффективным, требуя более высокого давления газа и приводя к более низким скоростям распыления.

Как магниты удерживают электроны

В магнетронном распылении сильные магниты размещаются за мишенью. Это создает магнитное поле, параллельное поверхности мишени.

Это магнитное поле заставляет легкие, энергичные электроны двигаться по ограниченному спиральному пути прямо над поверхностью мишени. Вместо того чтобы улетать к аноду, они оказываются запертыми на этой «гоночной трассе».

Результат: Усиленная ионизация

Поскольку эти электроны заперты, длина их пути вблизи катода увеличивается на порядки. Один электрон теперь может вызвать сотни или тысячи актов ионизации, прежде чем его энергия иссякнет.

Это резко повышает эффективность генерации плазмы. Оно создает гораздо более плотную плазму, сконцентрированную именно там, где это необходимо — прямо перед мишенью.

Понимание преимуществ

Более низкие рабочие давления

Повышенная эффективность ионизации означает, что стабильная плазма может поддерживаться с гораздо меньшим количеством газа аргона.

Работа при более низком давлении очень желательна, поскольку это означает, что распыленные атомы имеют более длинный «средний свободный пробег». Они проходят от мишени к подложке с меньшим количеством столкновений, что приводит к более плотной и чистой нанесенной пленке.

Более высокие скорости распыления

Более плотная плазма содержит гораздо более высокую концентрацию положительных ионов аргона.

Это массивное увеличение плотности ионов приводит к гораздо более высокой скорости бомбардировки поверхности мишени ионами. Следовательно, атомы выбрасываются из мишени быстрее, что приводит к значительно более высокой скорости осаждения пленки.

Снижение нагрева подложки

Магнитное поле эффективно удерживает наиболее энергичные электроны вблизи катода. Это не дает им бомбардировать и ненужно нагревать подложку, что критически важно при нанесении покрытий на чувствительные к температуре материалы, такие как пластики.

Выбор правильного решения для вашей цели

Понимание этого механизма позволяет вам контролировать результат процесса нанесения тонких пленок.

- Если ваш основной фокус — скорость нанесения: Ключ заключается в максимизации плотности плазмы путем оптимизации как силы магнитного поля, так и приложенной мощности для увеличения скорости ионной бомбардировки.

- Если ваш основной фокус — чистота пленки: Возможность работать при более низких давлениях, обеспечиваемая магнитным улавливанием, является вашим величайшим преимуществом, поскольку это минимизирует вероятность внедрения атомов инертного газа в растущую пленку.

- Если ваш основной фокус — нанесение покрытий на деликатные подложки: Удержание электронов вблизи катода имеет решающее значение, поскольку оно уменьшает прямое бомбардирование электронами и нагрев вашей подложки по сравнению с системами без магнитов.

В конечном счете, магнитное поле превращает распыление из процесса грубой силы в точно контролируемый и высокоэффективный метод инженерии материалов на атомном уровне.

Сводная таблица:

| Этап процесса | Ключевой компонент | Основная функция |

|---|---|---|

| Настройка среды | Вакуумная камера и газ аргон | Создает чистую среду с низким давлением для стабильной плазмы. |

| Воспламенение | Высокое напряжение (катод/анод) | Ускоряет свободные электроны для ионизации атомов газа аргона. |

| Удержание и усиление | Магнитное поле | Удерживает электроны вблизи мишени, повышая эффективность ионизации. |

| Результат | Плотная плазма | Генерирует высокую плотность ионов для быстрого, высококачественного распыления. |

Готовы улучшить возможности нанесения тонких пленок в вашей лаборатории?

KINTEK специализируется на передовых системах магнетронного распыления, разработанных для превосходной производительности. Наше оборудование обеспечивает высокие скорости осаждения, исключительную чистоту пленки и бережную обработку для деликатных подложек, описанные в этой статье.

Независимо от того, требует ли ваше исследование скорости, точности или универсальности материалов, наши решения разработаны с учетом ваших конкретных лабораторных потребностей. Позвольте нашим экспертам помочь вам выбрать идеальную систему для достижения ваших целей.

Свяжитесь с KINTEK сегодня, чтобы обсудить ваш проект и запросить ценовое предложение!

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Электрический гидравлический вакуумный термопресс для лаборатории

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Вакуумный шаровой кран из нержавеющей стали 304/316, запорный клапан для систем высокого вакуума

Люди также спрашивают

- Каковы недостатки плазменно-усиленного химического осаждения из газовой фазы? Управление компромиссами низкотемпературного осаждения

- Каков принцип плазменно-усиленного химического осаждения из газовой фазы? Достижение низкотемпературного осаждения тонких пленок

- В чем разница между PECVD и напылением? Выберите правильный метод осаждения тонких пленок

- Каковы компоненты PECVD? Руководство по низкотемпературным системам осаждения тонких пленок

- Какова скорость PECVD? Добейтесь высокоскоростного низкотемпературного осаждения для вашей лаборатории