Спекание — это критически важный производственный этап, который превращает совокупность рыхлых порошковых частиц в плотный, твердый объект с полезными механическими свойствами. Оно принципиально улучшает прочность, твердость и износостойкость материала путем нагрева его ниже точки плавления, что заставляет отдельные частицы связываться на атомном уровне и постепенно устранять пустое пространство между ними.

Основной принцип, который необходимо понять, заключается в том, что спекание — это не просто процесс «включить/выключить»; это высоко настраиваемый метод контроля конечной микроструктуры материала. Механические свойства, которые вы достигаете, являются прямым результатом балансировки ключевых параметров, таких как температура и время, что всегда предполагает навигацию по критическим компромиссам.

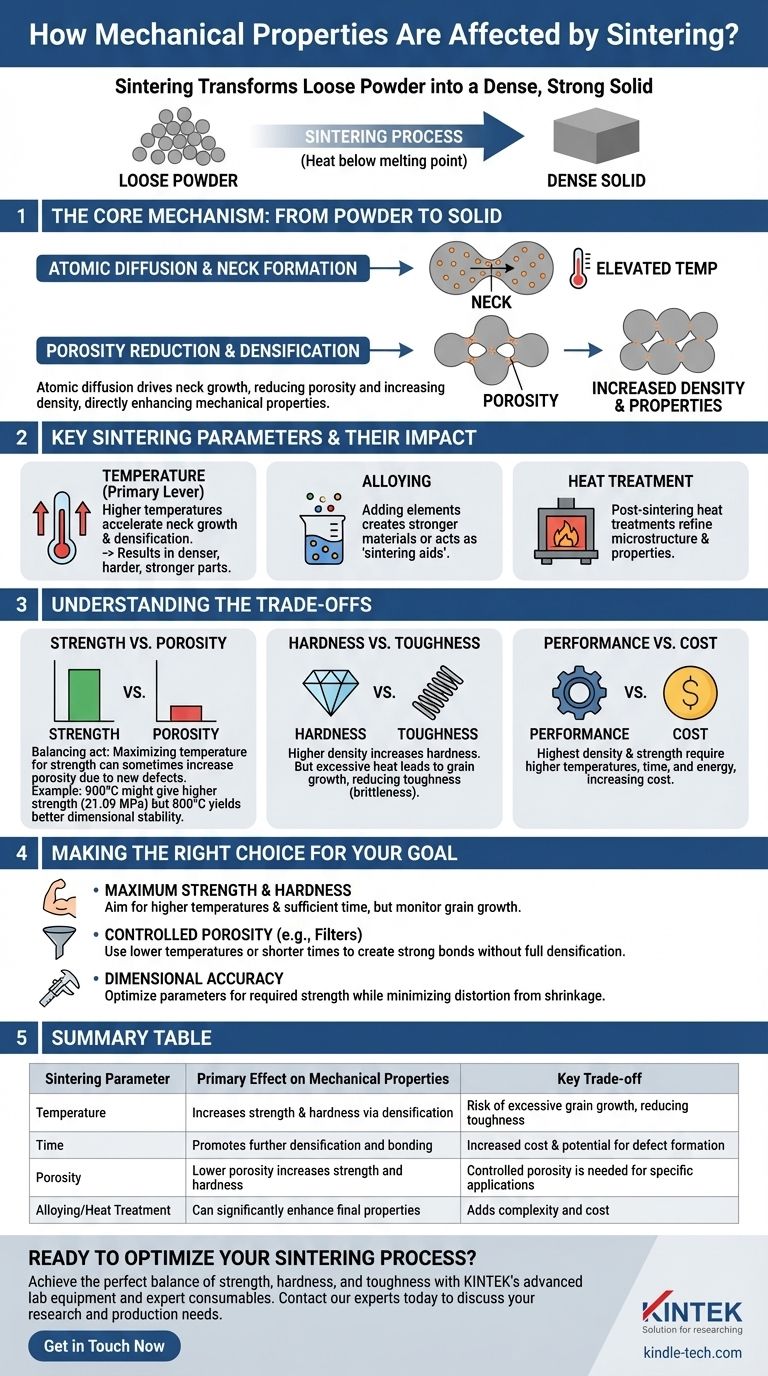

Основной механизм: от порошка к твердому телу

Спекание создает механически прочную деталь, принципиально изменяя внутреннюю структуру материала. Это происходит через несколько различных, но перекрывающихся стадий, обусловленных тепловой энергией.

Роль атомной диффузии

При повышенных температурах, даже значительно ниже точки плавления, атомы в твердом материале получают достаточно энергии для движения. Это движение, или атомная диффузия, является двигателем спекания. Атомы мигрируют по поверхностям и границам соседних порошковых частиц, стремясь снизить общую энергию системы.

Образование и рост шейки

Процесс начинается там, где частицы соприкасаются. Атомы диффундируют в эти точки контакта, образуя небольшие мостики или «шейки». Эти шейки являются первоначальными связями, которые придают компоненту его раннюю «сырую» прочность. По мере продолжения спекания эти шейки растут, становясь шире и прочнее.

Уменьшение пористости и уплотнение

По мере роста шеек они притягивают центры частиц ближе друг к другу. Это действие систематически закрывает зазоры и пустоты (известные как пористость), которые существовали в исходном рыхлом порошке. Уменьшение пористости приводит к увеличению плотности материала, что напрямую коррелирует с улучшением механических свойств.

Ключевые параметры спекания и их влияние

Вы можете точно контролировать результат спекания, манипулируя несколькими ключевыми переменными процесса. Наиболее влиятельной из них является температура.

Доминирующая роль температуры

Температура является основным рычагом для контроля скорости диффузии. Более высокие температуры обеспечивают больше энергии, ускоряя рост шейки и уплотнение. Это, как правило, приводит к получению более плотной, твердой и прочной конечной детали.

Влияние легирования и термической обработки

Состав самого порошка оказывает огромное влияние. Добавление других элементов, или легирование, может быть использовано для создания более прочных конечных материалов или в качестве «вспомогательных средств спекания», которые способствуют уплотнению при более низких температурах. Последующая термическая обработка после спекания может дополнительно улучшить микроструктуру и механические свойства.

Понимание компромиссов

Достижение оптимальных механических свойств не так просто, как максимизация температуры. Спекание — это балансирование, при котором улучшение одного свойства может негативно повлиять на другое.

Прочность против пористости

Как видно на примере некоторых керамических материалов, температура, обеспечивающая наибольшую прочность на сжатие, не всегда совпадает с температурой, которая обеспечивает наименьшую пористость или наименьшую усадку. Например, температура 900°C может обеспечить прочность на сжатие 21,09 МПа, в то время как 800°C обеспечивает лучшую стабильность размеров. Это связано с тем, что чрезмерные температуры могут приводить к появлению новых дефектов, даже если они уменьшают пористость.

Твердость против вязкости

Хотя более высокая плотность обычно увеличивает твердость, выдержка материала при высокой температуре слишком долго может привести к чрезмерному росту его внутренних кристаллов или зерен. Крупные зерна могут сделать материал более хрупким, снижая его вязкость (его способность поглощать энергию и сопротивляться разрушению).

Производительность против стоимости

Достижение абсолютно максимальной плотности и прочности часто требует более высоких температур, более длительных циклов или более сложных газовых сред. Эти факторы напрямую увеличивают потребление энергии и затраты на оборудование, что необходимо сопоставлять с требованиями к производительности конечного компонента.

Правильный выбор для вашей цели

Чтобы эффективно использовать спекание, вы должны согласовать параметры процесса с наиболее критическим свойством для вашего конкретного применения.

- Если ваша основная цель — максимальная прочность и твердость: Стремитесь к более высоким температурам спекания и достаточному времени для достижения почти полного уплотнения, но следите за чрезмерным ростом зерен, который может снизить вязкость.

- Если ваша основная цель — контролируемая пористость (например, для фильтров или самосмазывающихся подшипников): Используйте более низкие температуры или более короткое время для создания прочных межчастичных связей без полного устранения желаемой пористой сети.

- Если ваша основная цель — точность размеров: Оптимизируйте температуру и время для достижения требуемой прочности, минимизируя деформацию детали от усадки, принимая во внимание, что вы можете не достичь максимальной теоретической плотности.

Понимая эти принципы, вы можете точно контролировать процесс спекания для создания материалов, отвечающих вашим точным требованиям к производительности.

Сводная таблица:

| Параметр спекания | Основное влияние на механические свойства | Ключевой компромисс |

|---|---|---|

| Температура | Увеличивает прочность и твердость за счет уплотнения | Риск чрезмерного роста зерен, снижающего вязкость |

| Время | Способствует дальнейшему уплотнению и связыванию | Увеличение стоимости и потенциал для образования дефектов |

| Пористость | Меньшая пористость увеличивает прочность и твердость | Контролируемая пористость необходима для конкретных применений (например, фильтров) |

| Легирование/Термическая обработка | Может значительно улучшить конечные свойства | Добавляет сложности и стоимости в производственный процесс |

Готовы оптимизировать процесс спекания для превосходных характеристик материала?

Принципы спекания сложны, но достижение идеального баланса прочности, твердости и вязкости для вашего конкретного применения не обязательно должно быть таковым. KINTEK специализируется на предоставлении передового лабораторного оборудования и экспертных расходных материалов, необходимых для точного контроля каждого этапа разработки ваших материалов.

Независимо от того, разрабатываете ли вы новые металлические сплавы, передовую керамику или композитные материалы, наши решения помогут вам преодолеть критические компромиссы для эффективного достижения ваших целей по механическим свойствам.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать ваши исследовательские и производственные потребности.

Визуальное руководство

Связанные товары

- Малая печь для вакуумной термообработки и спекания вольфрамовой проволоки

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Вакуумная печь для спекания зубной керамики

- Графитовая вакуумная печь для экспериментальной графитизации на IGBT-транзисторах

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

Люди также спрашивают

- Какие отрасли используют термообработку? Руководство по повышению производительности материалов в различных секторах

- Как высокотемпературная термообработка влияет на ПВА-мембраны? Оптимизация стабильности и производительности

- По какому принципу работает магнетронное распыление? Получите высококачественные тонкие пленки с высокой точностью

- Могут ли люди отличить настоящие бриллианты от поддельных? Правда о выращенных в лаборатории и природных алмазах

- Каковы различные типы пластинчатых и рамных фильтр-прессов? Выберите правильное решение для обезвоживания

- Какова температура пайки? Освоение критической температуры ликвидуса для прочных соединений

- Какая система теплопередачи наиболее эффективна? Оптимизируйте производительность для вашего применения

- Как нагреваются промышленные печи? Топливо против электричества для оптимальной производительности