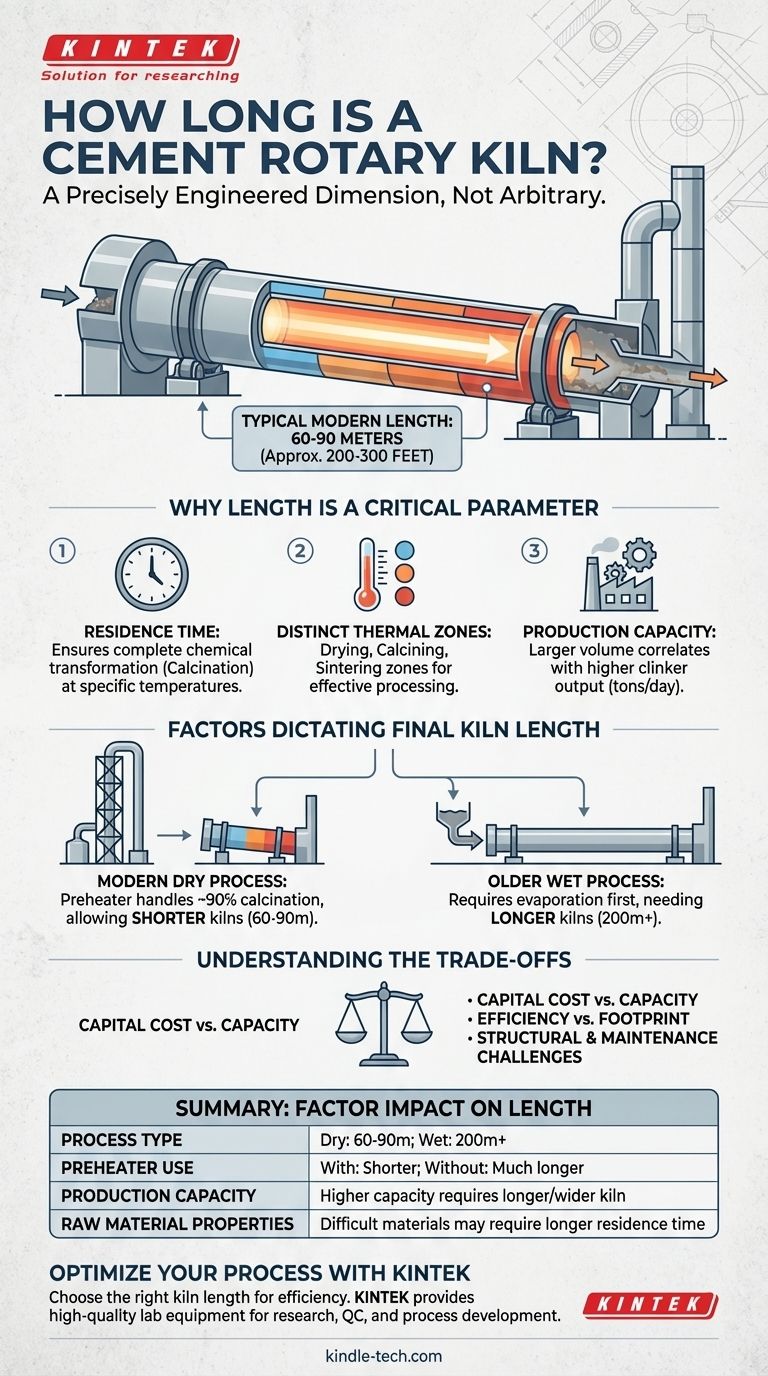

Говоря прямо, длина современной вращающейся цементной печи обычно составляет от 60 до 90 метров (примерно от 200 до 300 футов). Однако этот размер может значительно варьироваться в зависимости от конкретной технологии процесса и производственной мощности завода.

Длина вращающейся печи — это не произвольная характеристика, а тщательно спроектированный размер, продиктованный требуемым временем пребывания для химических реакций, производственной мощностью завода и общей тепловой эффективностью.

Почему длина печи является критическим параметром проектирования

Длина печи имеет основополагающее значение для ее функции, которая заключается в нагреве сырья, такого как известняк и глина, до температуры около 1450°C (2640°F) для получения цементного клинкера. Размеры печи спроектированы для идеального контроля этого сложного химического и термического процесса.

Важность времени пребывания

Чтобы сырье прошло необходимые химические превращения (процесс, называемый кальцинацией), оно должно оставаться внутри печи при определенных температурах в течение установленного периода времени. Это известно как время пребывания.

Более длинная печь обеспечивает больший контроль над этим временем пребывания, гарантируя, что реакции завершатся до того, как материал выйдет.

Необходимость в различных тепловых зонах

Вращающаяся печь не имеет равномерного нагрева. Она спроектирована так, чтобы иметь несколько различных зон: зону сушки и предварительного нагрева, центральную зону кальцинации и конечную зону спекания.

Длина печи обеспечивает физическое пространство, необходимое для создания стабильного и эффективного градиента температуры в этих зонах, гарантируя, что каждый этап процесса происходит правильно.

Влияние на производственную мощность

Объем печи, определяемый ее длиной и диаметром, напрямую коррелирует с ее производственной мощностью.

Более длинная и широкая печь может перерабатывать больший объем сырья в час, что приводит к более высокому выходу цементного клинкера, измеряемому в тоннах в день.

Факторы, определяющие окончательную длину печи

«Типичная» длина в 60–90 метров в основном применима к современным заводам сухого процесса. Точная спецификация является результатом нескольких взаимозависимых факторов.

Технология предварительного нагрева и предварительного обжига

Это самый важный фактор в современном проектировании заводов. Большинство новых установок используют многоступенчатую башню предварительного нагрева и предварительный обжигатель, которые нагревают сырье до того, как оно попадет в печь.

Эта предварительная обработка обеспечивает до 90% кальцинации вне печи, что позволяет самой печи быть намного короче, эффективнее и сосредоточенной только на заключительной стадии спекания при самой высокой температуре.

«Мокрый» против «Сухого» процесса

Старые заводы «мокрого процесса», которые подают сырье в виде суспензии, требовали чрезвычайно длинных печей — иногда превышающих 200 метров (650 футов). Эта дополнительная длина была необходима для испарения всей воды до начала процесса нагрева.

Современные заводы «сухого процесса» гораздо более теплоэффективны и используют более короткие печи, которые теперь являются стандартом.

Характеристики сырья

Конкретный химический состав и содержание влаги в известняке, глине и других компонентах влияют на то, как они ведут себя при нагревании.

Материалы, которые труднее обрабатывать, могут потребовать немного более длительного времени пребывания, что может повлиять на окончательную проектную длину системы печи.

Понимание компромиссов

Выбор длины печи — это инженерное решение, которое уравновешивает производительность со стоимостью и сложностью.

Капитальные затраты против мощности

Более длинная печь требует значительно больше стали, бетона для фундаментов и дорогого, жаропрочного огнеупорного кирпича для футеровки. Первоначальные инвестиционные затраты являются основным ограничивающим фактором.

Эффективность против занимаемой площади

Хотя современные короткие печи в сочетании с теплообменниками очень эффективны, вся система (включая высокую башню предварительного нагрева) имеет очень большую вертикальную занимаемую площадь. Это компромисс по сравнению с огромной горизонтальной занимаемой площадью старых конструкций с длинными печами.

Конструктивные проблемы и проблемы обслуживания

Чрезвычайно длинная печь — это массивная вращающаяся машина, которая должна быть идеально выровнена на своих опорных опорах, чтобы предотвратить провисание или механический отказ. Более длинные печи создают большую сложность как в строительном проектировании, так и в текущем обслуживании.

Как интерпретировать размеры печи

Длину цементной печи лучше всего рассматривать как один компонент более крупной интегрированной системы.

- Если ваш основной фокус — проектирование завода: Рассматривайте длину печи как переменную, зависящую от технологии предварительного нагрева. Более короткая печь почти всегда подразумевает наличие высокоэффективной башни предварительного нагрева/предварительного обжига.

- Если ваш основной фокус — производственная мощность: Рассматривайте длину и диаметр печи вместе как основные движущие силы потенциальной производительности завода в тоннах в день.

- Если ваш основной фокус — эффективность процесса: Признайте, что более короткие современные печи не менее производительны, а на самом деле являются признаком более теплоэффективного и передового процесса производства цемента.

В конечном счете, длина вращающейся печи — это точный ответ на сложное уравнение химии, термодинамики и экономической эффективности.

Сводная таблица:

| Фактор | Влияние на длину печи |

|---|---|

| Тип процесса (сухой против мокрого) | Сухой процесс: 60–90 м; Мокрый процесс: 200 м и более |

| Использование предварительного нагревателя/предварительного обжигателя | С предварительным нагревателем: короче; Без него: намного длиннее |

| Производственная мощность | Более высокая мощность требует более длинной/широкой печи |

| Свойства сырья | Трудные материалы могут потребовать более длительного времени пребывания |

Оптимизируйте свой процесс производства цемента с KINTEK

Выбор правильной длины печи имеет решающее значение для максимизации эффективности, производительности и прибыльности вашего завода. Связанные с этим инженерные решения сложны и уравновешивают химию, термодинамику и затраты.

KINTEK специализируется на предоставлении высококачественного лабораторного оборудования и расходных материалов, необходимых для исследования и оптимизации этих промышленных процессов. Независимо от того, разрабатываете ли вы новые материалы, тестируете исходное сырье или контролируете качество клинкера, наши надежные лабораторные решения поддерживают инновации, движущие цементную промышленность вперед.

Пусть KINTEK станет вашим партнером в точности. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наше оборудование может улучшить ваши исследования, контроль качества и усилия по разработке процессов.

Визуальное руководство

Связанные товары

- Электрическая вращающаяся печь для пиролиза, установка, машина, кальцинатор, малая вращающаяся печь, вращающаяся печь

- Электрическая вращающаяся печь непрерывного действия, малая вращающаяся печь, установка для пиролиза с нагревом

- Вакуумная герметичная ротационная трубчатая печь непрерывного действия

- Лабораторный дисковый роторный миксер для эффективного смешивания и гомогенизации образцов

- Лабораторная щековая дробилка

Люди также спрашивают

- В чем разница между прокаливанием и обжигом? Руководство по высокотемпературной обработке

- Какие типы пиролизных реакторов используются в промышленности? Выберите правильную технологию для вашего продукта

- Какие зоны существуют во вращающейся печи при производстве цемента? Освойте основной процесс для получения высококачественного клинкера

- Каковы промышленные применения пиролиза? Превращение отходов в энергию и ценные продукты

- Каковы продукты пиролиза древесины? Руководство по выходу биоугля, биомасла и синтез-газа