Продолжительность цикла вакуумной термообработки не является фиксированной величиной; это строго рассчитанная переменная, определяемая конкретными целями обработки. Общее время представляет собой сумму фаз нагрева, выдержки (удержания) и охлаждения, каждая из которых рассчитывается на основе материала заготовки, ее физических размеров и требуемого металлургического результата.

Вопрос не в том, «сколько это займет», а в том, «какие факторы определяют время цикла для моего конкретного применения?» Продолжительность — это не заданное значение, а рассчитанный результат свойств материала, геометрии детали и желаемой конечной микроструктуры.

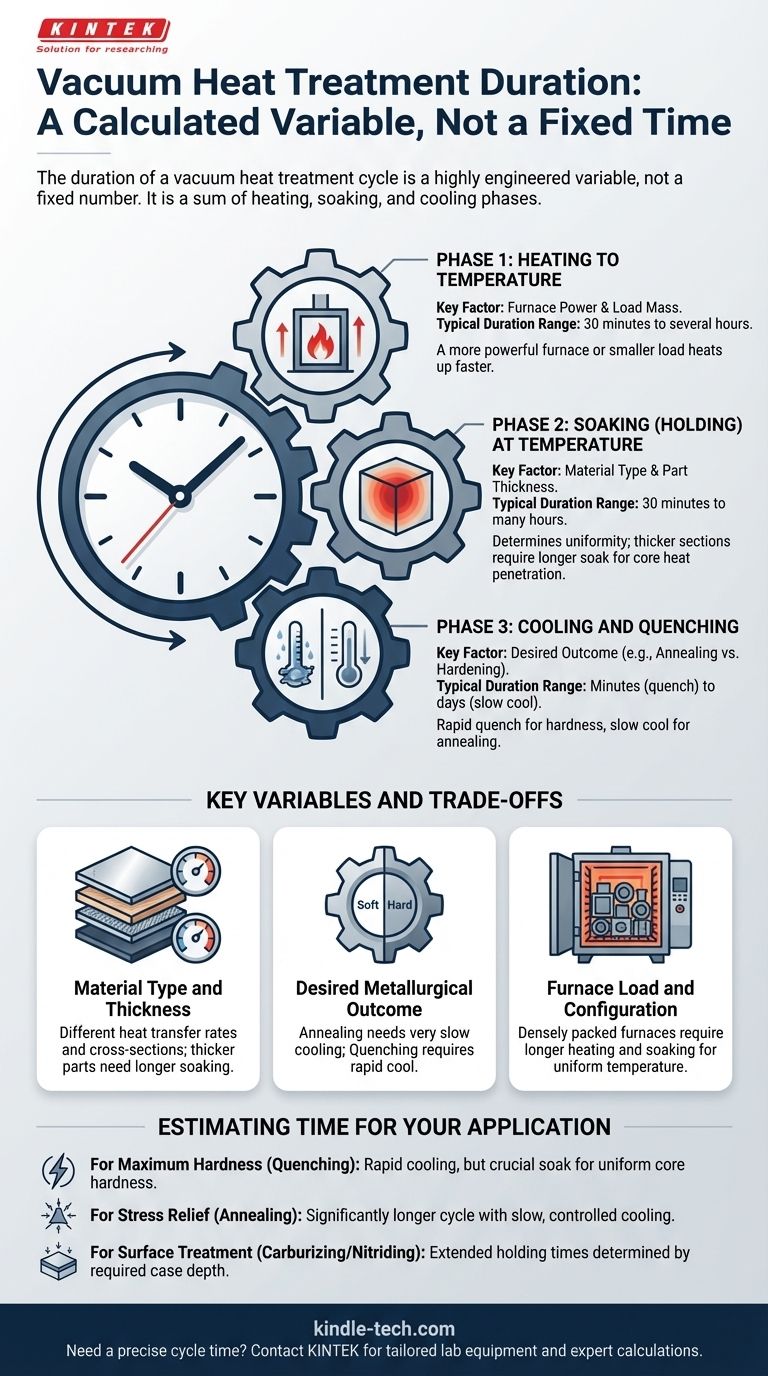

Разбор процесса: Три критические фазы

Цикл вакуумной термообработки никогда не состоит из одного шага. Он включает три отдельные фазы, и продолжительность каждой из них влияет на общее время процесса. Понимание этих фаз является ключом к пониманию временных рамок.

Фаза 1: Нагрев до температуры

Начальная фаза включает доведение заготовки до целевой температуры внутри вакуумной печи. Время, необходимое для этого шага, в первую очередь зависит от мощности печи и общей массы загрузки. Более мощная печь или меньшая по массе и плотности загрузка нагреются быстрее.

Фаза 2: Выдержка (удержание) при температуре

После достижения целевой температуры заготовка «выдерживается» или удерживается в течение рассчитанного периода. Это самая важная фаза для обеспечения равномерной трансформации внутренней структуры материала. Продолжительность определяется эффективной толщиной детали, а не только ее общим размером. Цель состоит в том, чтобы тепловая энергия полностью проникла в ядро самой толстой секции.

Фаза 3: Охлаждение и закалка

После выдержки материал охлаждается для закрепления новых свойств. Скорость и метод охлаждения оказывают огромное влияние на время цикла и конечный результат. Быстрая газовая или масляная закалка может занять минуты, в то время как медленное контролируемое охлаждение для отжига может добавить много часов или даже дней к процессу.

Понимание ключевых переменных и компромиссов

Время любого цикла является прямым результатом балансирования физических ограничений с металлургическими целями. Необходимо учитывать несколько ключевых переменных.

Тип материала и толщина

Различные материалы передают тепло с разной скоростью. Что более важно, более толстые сечения требуют значительно более длительного времени выдержки, чтобы обеспечить достижение ядром детали той же температуры и металлургической трансформации, что и поверхностью. Тонкий лист потребует гораздо меньшего времени выдержки, чем толстый блок из того же сплава.

Желаемый металлургический результат

Цель обработки является самым большим фактором. Процесс, такой как отжиг, предназначенный для смягчения материала и снятия напряжения, требует очень медленного и контролируемого этапа охлаждения, который может занять много часов. И наоборот, процесс закалки для достижения максимальной твердости требует чрезвычайно быстрого охлаждения, хотя время предварительного нагрева и выдержки по-прежнему имеет решающее значение.

Загрузка печи и конфигурация

Общее количество материала в печи — загрузка — влияет на цикл. Плотная загрузка печи потребует более длительного времени нагрева и выдержки, чтобы обеспечить достижение каждой деталью равномерной температуры. Плохое расположение может создать горячие или холодные зоны, что поставит под угрозу качество партии.

Оценка времени для вашего применения

Чтобы перейти от общего понимания к практической оценке, необходимо определить свою цель. Требуемое время является функцией желаемого результата.

- Если ваш основной фокус — максимальная твердость (закалка): Фаза охлаждения будет быстрой, но не стоит недооценивать время, необходимое для правильной выдержки, чтобы обеспечить равномерную твердость по всему ядру детали.

- Если ваш основной фокус — снятие напряжения или смягчение (отжиг): Будьте готовы к значительно более длительному циклу, поскольку медленная контролируемая фаза охлаждения является самой длительной и критической частью процесса.

- Если ваш основной фокус — специализированная поверхностная обработка (цементация/азотирование): Это диффузионные процессы, и время выдержки определяется требуемой глубиной науглероженного/азотированного слоя, что часто может растянуться на многие часы.

В конечном счете, точное время в вакуумной термообработке является основой для достижения предсказуемых, высококачественных свойств материала.

Сводная таблица:

| Фаза | Ключевой фактор | Типичный диапазон продолжительности |

|---|---|---|

| Нагрев | Мощность печи и масса загрузки | От 30 минут до нескольких часов |

| Выдержка (Удержание) | Тип материала и толщина детали | От 30 минут до многих часов |

| Охлаждение/Закалка | Желаемый результат (например, отжиг против закалки) | Минуты (закалка) до дней (медленное охлаждение) |

Нужно точное время цикла вакуумной термообработки для ваших специфических лабораторных материалов? В KINTEK мы специализируемся на предоставлении лабораторного оборудования и расходных материалов, адаптированных к вашим уникальным потребностям в термической обработке. Наши эксперты могут помочь вам рассчитать оптимальные параметры нагрева, выдержки и охлаждения для эффективного достижения желаемых металлургических результатов. Свяжитесь с нами сегодня, чтобы обсудить ваше применение и получить индивидуальное решение!

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для спекания и пайки в вакууме

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Печь для вакуумной термообработки молибдена

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

Люди также спрашивают

- Что делает вакуумная печь? Обеспечивает высокочистую термообработку для получения превосходных компонентов

- Каков процесс работы вакуумной печи? Достижение чистоты и точности при высокотемпературной обработке

- Какие материалы используются в вакуумной печи? Выбор подходящей горячей зоны для вашего процесса

- Какова структура вакуумной печи? Руководство по ее основным компонентам и функциям

- Какова скорость утечки для вакуумной печи? Обеспечьте чистоту и повторяемость процесса