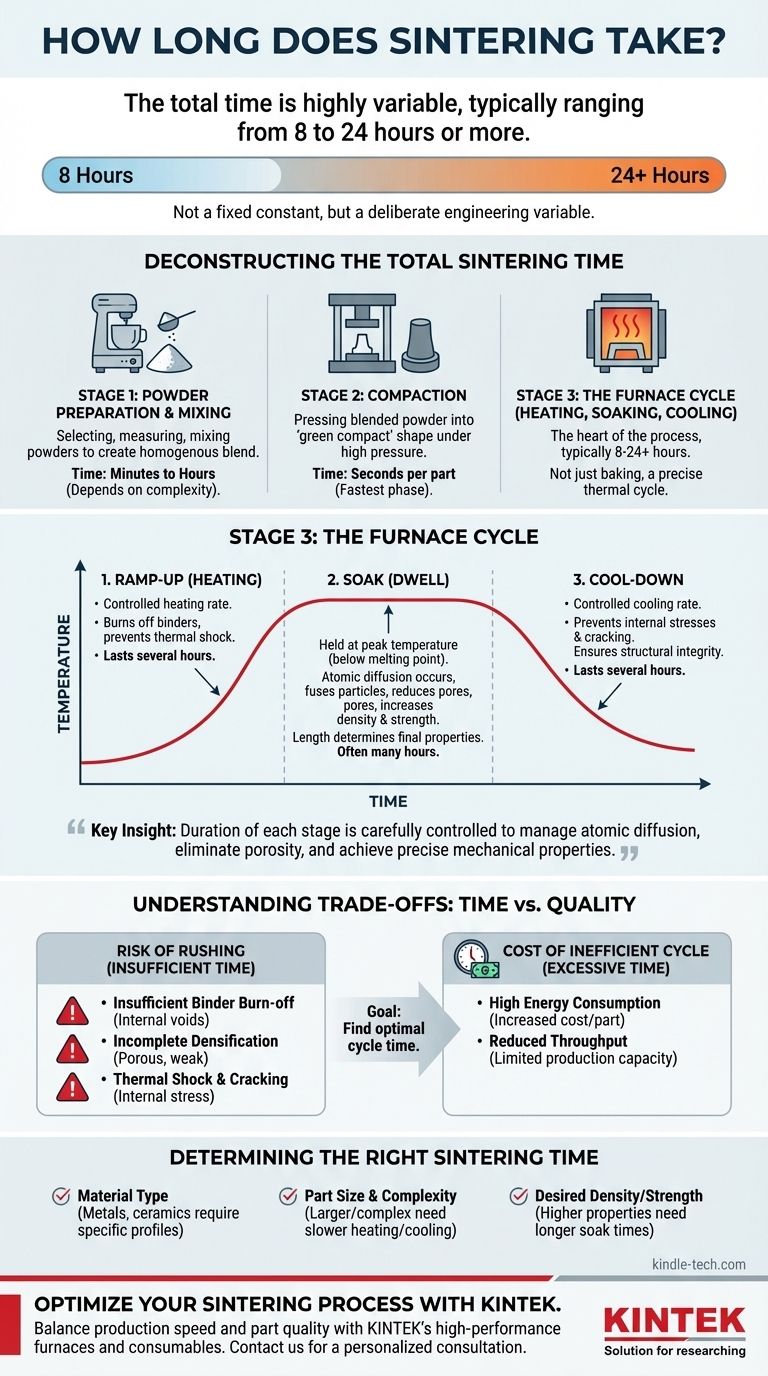

Общее время спекания сильно варьируется, обычно составляя от 8 до 24 часов и более. Эта продолжительность включает не только время, проведенное при пиковой температуре, но и весь цикл печи, включая контролируемый нагрев и охлаждение. Конкретный материал, размер и сложность детали, а также желаемые конечные свойства, такие как плотность и прочность, являются основными факторами, определяющими точную продолжительность процесса.

Ключевой момент заключается в том, что время спекания — это не фиксированная константа, а намеренно выбранная инженерная переменная. Продолжительность каждого этапа тщательно контролируется для управления атомной диффузией, устранения пористости и достижения точных механических и физических свойств, необходимых для конечного компонента.

Деконструкция общего времени спекания

Под «временем спекания», о котором часто спрашивают, обычно подразумевается цикл печи. Однако полный производственный процесс включает три отдельных этапа, каждый из которых вносит вклад в общие сроки производства.

Этап 1: Подготовка и смешивание порошка

Прежде чем начнется какой-либо нагрев, сырье должно быть подготовлено. Это включает отбор, дозирование и смешивание металлических или керамических порошков для создания гомогенной смеси с желаемым химическим составом.

Этот этап может занимать от нескольких минут для небольшой, простой партии до нескольких часов для больших, сложных промышленных смесей, требующих строгого контроля качества.

Этап 2: Прессование (Компактирование)

Затем смешанный порошок прессуется в желаемую форму, часто называемую «зеленым компактом». Обычно это делается в жесткой форме под высоким давлением.

Хотя само действие прессования может занимать всего несколько секунд на деталь, общее время этого этапа зависит от объема производства. Для расчета пути одной детали это самая быстрая фаза.

Этап 3: Цикл печи (Нагрев, Выдержка и Охлаждение)

Это сердце процесса спекания, на которое приходится подавляющая часть времени. Это не просто «запекание» детали; это точно контролируемый термический процесс с тремя критическими фазами.

1. Нагрев (Ramp-Up): Температура печи повышается с контролируемой скоростью. Этот медленный подъем критически важен для выжигания любых остаточных связующих веществ с этапа прессования и предотвращения термического удара, который может привести к растрескиванию детали. Эта фаза может занять несколько часов.

2. Выдержка (Soak / Dwell): Детали выдерживаются при пиковой температуре спекания, которая ниже температуры плавления материала. В течение этой фазы происходит атомная диффузия, которая сплавляет частицы порошка, уменьшает поры и увеличивает плотность и прочность детали. Продолжительность выдержки, часто составляющая много часов, напрямую определяет конечные свойства.

3. Охлаждение (Cool-Down): Наконец, детали охлаждаются с контролируемой скоростью. Как и при нагреве, медленное и контролируемое охлаждение необходимо для предотвращения внутренних напряжений и растрескивания, обеспечивая структурную целостность детали. Этот период охлаждения также может занять несколько часов.

Понимание компромиссов: Время против качества

Продолжительность цикла спекания — это прямой компромисс между скоростью производства и качеством компонента. Понимание этих компромиссов является ключом к успешному производству.

Риск поспешного проведения процесса

Попытка сократить цикл для увеличения пропускной способности может привести к серьезным дефектам.

- Недостаточное выгорание связующего: Слишком быстрый подъем температуры может привести к задержке связующих веществ, что вызовет внутренние пустоты и нарушит целостность детали.

- Неполная уплотнение: Слишком короткое время выдержки не позволит произойти достаточной атомной диффузии, что приведет к пористому, более слабому конечному продукту, не соответствующему спецификациям.

- Термический удар и растрескивание: Быстрый нагрев или охлаждение создает температурные градиенты, которые вызывают внутреннее напряжение, часто приводя к микроскопическим или даже видимым трещинам в готовой детали.

Стоимость неэффективного цикла

Хотя более длительный цикл, как правило, дает лучшие свойства, ненужно долгий цикл имеет свои собственные издержки.

Каждый час работы печи потребляет значительное количество энергии, что напрямую увеличивает стоимость на деталь. Кроме того, более длительные циклы снижают общую пропускную способность оборудования, ограничивая производственные мощности. Цель всегда состоит в том, чтобы найти оптимальное время цикла, которое надежно соответствует стандартам качества без напрасной траты времени и энергии.

Определение правильного времени спекания для вашего применения

Не существует единого «правильного» времени для спекания. Идеальная продолжительность диктуется исключительно целями вашего проекта и ограничениями материала.

- Если ваш основной акцент — максимальная плотность и прочность: Будьте готовы к более длительному времени выдержки и более медленным циклам нагрева/охлаждения, что приближает общее время процесса к верхней границе диапазона (16–24+ часа).

- Если ваш основной акцент — крупносерийное производство и экономическая эффективность: Вам потребуется оптимизировать цикл до максимально короткого, который все еще соответствует минимальным требованиям качества, что часто требует обширного тестирования и проверки процесса.

- Если вы работаете с большими, толстыми или сложными деталями: Ожидайте значительно более длительных циклов, поскольку медленный, контролируемый нагрев и охлаждение имеют первостепенное значение для предотвращения разрушительных термических напряжений по геометрии детали.

В конечном счете, время спекания — это не фиксированное число, а критически важный инженерный параметр, который вы контролируете для достижения желаемого результата.

Сводная таблица:

| Фактор | Влияние на время спекания |

|---|---|

| Тип материала | Различные порошки (металлы, керамика) требуют определенных температурных профилей. |

| Размер и сложность детали | Более крупные, толстые или сложные детали требуют более медленного нагрева/охлаждения для предотвращения растрескивания. |

| Желаемая плотность/прочность | Более высокие конечные свойства требуют более длительного времени «выдержки» при пиковой температуре. |

| Цикл печи (Нагрев, Выдержка, Охлаждение) | Весь контролируемый термический процесс, обычно 8–24+ часа. |

Оптимизируйте свой процесс спекания с KINTEK.

Испытываете трудности с балансировкой скорости производства и качества деталей? Правильное лабораторное оборудование — это ключ. KINTEK специализируется на высокопроизводительных печах и расходных материалах, предназначенных для точного термического контроля, помогая вам достичь идеальной плотности и прочности ваших компонентов при одновременном повышении эффективности.

Наши эксперты могут помочь вам определить идеальный цикл спекания для ваших конкретных материалов и применения. Свяжитесь с нашей командой сегодня для получения индивидуальной консультации и узнайте, как решения KINTEK могут расширить возможности и пропускную способность вашей лаборатории.

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Печь с контролируемой атмосферой азота и водорода

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

Люди также спрашивают

- Каковы преимущества использования печи для вакуумного горячего прессования? Превосходная плотность для нанокристаллического Fe3Al

- Каковы основные преимущества использования печи для спекания с вакуумным горячим прессованием? Максимизация плотности в керамике B4C-CeB6

- Какие технические функции обеспечивает печь для вакуумного горячего прессования и спекания? Оптимизация покрытий из сплава CoCrFeNi

- Какую роль играет печь для спекания с вакуумным горячим прессованием для наномеди? Достигните максимальной плотности уже сегодня

- Каков импакт-фактор журнала Powder Metallurgy Progress? Анализ и контекст за 2022 год