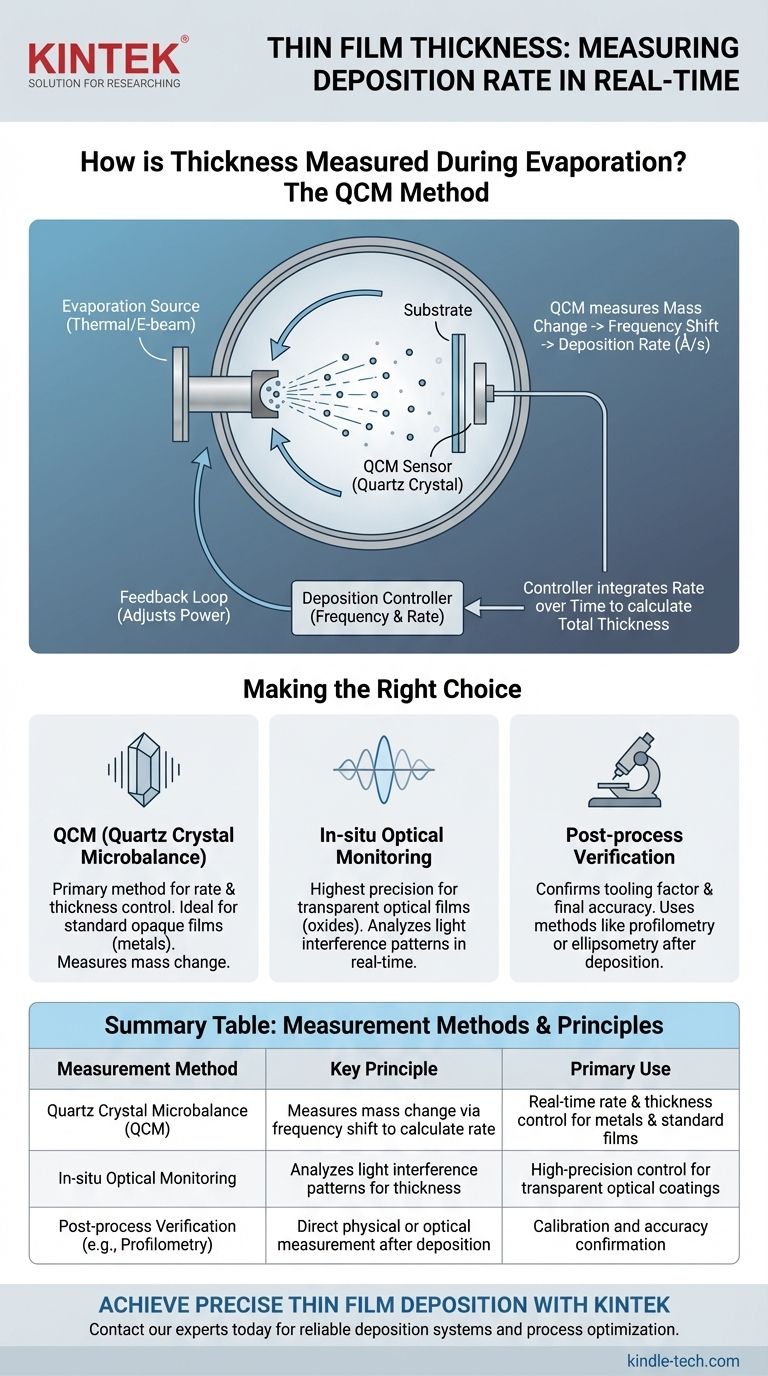

Основным методом измерения толщины тонкой пленки во время испарения является не прямое измерение толщины, а точное измерение скорости напыления. Это достигается в режиме реального времени с помощью устройства, называемого кварцевым микробалансом (QCM), которое затем позволяет системе рассчитать накопленную толщину путем интегрирования этой скорости по времени.

Основной принцип заключается в следующем: вместо прямого измерения толщины мы измеряем скорость добавления массы на датчик. Затем эта скорость используется в контуре обратной связи для управления источником испарения, что позволяет системе выполнять процесс в течение определенного времени для достижения желаемой конечной толщины пленки.

Основной принцип: измерение скорости, а не толщины

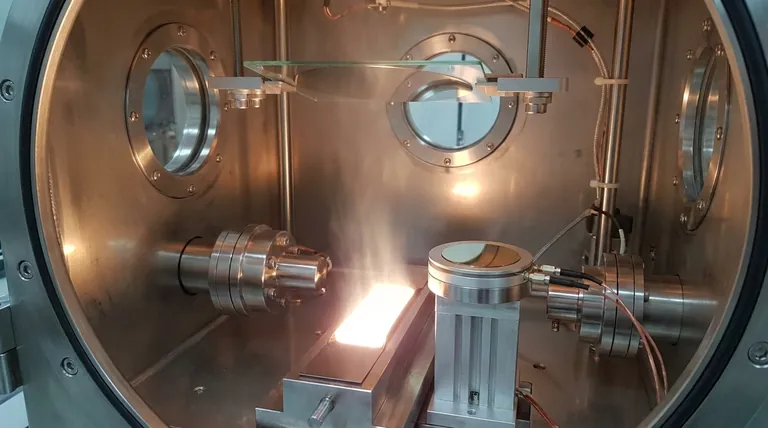

Управление процессом напыления в условиях высокого вакуума требует косвенного, но очень точного метода измерения. Цель состоит в том, чтобы отслеживать накопление материала по мере его возникновения.

Почему прямое измерение непрактично

Внутри вакуумной камеры нельзя использовать обычные инструменты. Измерение должно быть неинвазивным, чрезвычайно чувствительным к изменениям в атомном масштабе (нанометры или ангстремы) и способным работать в условиях высокого вакуума и потенциально высоких температур.

Решение: кварцевый микробаланс (QCM)

Стандартным инструментом для этого является кварцевый микробаланс (QCM). Он состоит из тонкой дискообразной кварцевой пластины с электродами с обеих сторон, которая помещается внутрь вакуумной камеры рядом с подложкой.

Как работает QCM

Кристалл заставляют колебаться на его естественной резонансной частоте. По мере того как материал из источника испарения покрывает кристалл, его общая масса увеличивается.

Эта добавленная масса снижает резонансную частоту кристалла. Это изменение частоты чрезвычайно чувствительно и прямо пропорционально массе материала, наносимого на его поверхность.

От частоты к толщине

Контроллер напыления постоянно отслеживает этот сдвиг частоты. Используя известную плотность испаряемого материала, он преобразует изменение массы в единицу времени в скорость напыления, обычно отображаемую в ангстремах в секунду (Å/с).

Затем система интегрирует эту скорость по времени для расчета общей нанесенной толщины пленки.

Управление процессом напыления

QCM — это не просто пассивное измерительное устройство; это ядро системы управления процессом.

Контур обратной связи

Скорость, измеренная QCM, подается обратно на источник питания, управляющий источником испарения (например, тепловой лодкой или электронным пучком).

Если скорость слишком низкая, контроллер увеличивает мощность источника, чтобы повысить его температуру и увеличить скорость испарения. Если скорость слишком высокая, он уменьшает мощность. Это создает стабильную систему управления с замкнутым контуром.

Ключевые переменные управления

Этот контур обратной связи активно регулирует температуру испаряемого материала, что является основным фактором, влияющим на скорость напыления. Физическая установка, такая как расстояние между источником и подложкой, также играет решающую роль и учитывается при калибровке системы.

«Коэффициент инструмента»

Поскольку QCM находится не в том же точном месте, что и подложка, он «видит» немного другую скорость напыления. Калибровочная константа, известная как коэффициент инструмента (tooling factor), используется для сопоставления толщины, измеренной на кристалле, с фактической толщиной, наносимой на подложку.

Общие ошибки и соображения

Хотя QCM является мощным инструментом, его точность зависит от понимания его ограничений.

Точность и дрейф QCM

Резонансная частота кристалла чувствительна к температуре. Значительное тепло от источника испарения может вызвать дрейф измерений, если им не управлять должным образом, часто посредством водяного охлаждения головки датчика.

Напряжение и плотность материала

Расчет от массы к толщине основан на объемной плотности пленки. Однако плотность тонкой пленки иногда может отличаться от плотности ее объемного аналога, что может вызвать небольшую погрешность.

Качество вакуума

Как указано в принципах испарения, высокая степень вакуума имеет решающее значение. Это увеличивает среднюю длину свободного пробега испаренных атомов, гарантируя, что они движутся по прямой линии как к подложке, так и к QCM, что критически важно для точного измерения скорости.

Принятие правильного выбора для вашей цели

Достижение целевой толщины требует понимания того, какой метод управления лучше всего подходит для вашего материала и применения.

- Если ваша основная цель — напыление стандартных непрозрачных пленок (например, металлов): Правильно откалиброванный кварцевый микробаланс (QCM) является отраслевым стандартом и обеспечивает высоконадежный контроль скорости и толщины.

- Если ваша основная цель — напыление прозрачных оптических пленок (например, оксидов): Для максимальной точности вы можете дополнить QCM оптическим мониторингом in-situ, который измеряет толщину, анализируя интерференционные картины света в режиме реального времени.

- Если вы разрабатываете новый процесс: Всегда проверяйте результаты QCM с помощью измерений после процесса (например, профилометрии или эллипсометрии), чтобы подтвердить ваш коэффициент инструмента и обеспечить точность конечной толщины.

В конечном счете, овладение напылением тонких пленок заключается в понимании того, что точный контроль скорости является ключом к достижению точной конечной толщины.

Сводная таблица:

| Метод измерения | Ключевой принцип | Основное применение |

|---|---|---|

| Кварцевый микробаланс (QCM) | Измеряет изменение массы посредством сдвига частоты для расчета скорости напыления | Контроль скорости и толщины в реальном времени для металлов и стандартных пленок |

| Оптический мониторинг in-situ | Анализирует интерференционные картины света для определения толщины | Высокоточный контроль для прозрачных оптических покрытий |

| Проверка после процесса (например, профилометрия) | Прямое физическое или оптическое измерение после напыления | Калибровка и подтверждение точности |

Достигайте точного напыления тонких пленок с помощью экспертных решений KINTEK.

Независимо от того, работаете ли вы со стандартными металлическими пленками или сложными оптическими покрытиями, точный контроль толщины имеет решающее значение для успеха вашей лаборатории. KINTEK специализируется на высококачественном лабораторном оборудовании, включая системы испарения с передовыми опциями кварцевого микробаланса (QCM) и оптического мониторинга.

Мы предлагаем:

- Надежные системы напыления с контролем скорости в реальном времени

- Экспертное руководство по калибровке коэффициента инструмента и оптимизации процессов

- Поддержку широкого спектра материалов и применений

Готовы улучшить свои процессы нанесения тонких пленок? Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваши конкретные лабораторные потребности и узнать, как KINTEK может помочь вам достичь превосходных результатов.

Визуальное руководство

Связанные товары

- Испарительная лодочка из молибдена, вольфрама и тантала для высокотемпературных применений

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Тигли для электронно-лучевого испарения, тигли для электронных пушек для испарения

- Лодка испарения из молибдена, вольфрама и тантала специальной формы

Люди также спрашивают

- Что такое термическое осаждение из паровой фазы? Простое руководство по технологии PVD-покрытий

- Какова температура электронно-лучевого испарения? Освоение двухзонного термического процесса для прецизионных пленок

- Что такое метод вакуумного напыления тонких пленок? Руководство по осаждению тонких пленок высокой чистоты

- Какие материалы используются при вакуумном напылении? Руководство по металлам, сплавам и диэлектрикам

- Почему для нанесения тонких пленок необходима вакуумная система? Важность для чистоты, точности и производительности

- Какие материалы используются при термическом напылении? От металлов до диэлектриков для нанесения тонких пленок

- В чем разница между электронно-лучевым и термическим испарением? Выберите правильный метод PVD для ваших материалов

- Что такое процесс вакуумного напыления? Достижение покрытий с атомной точностью