По сути, спекание — это производственный процесс, который преобразует массу порошка в твердый объект с помощью тепла и давления. Он состоит из трех основных стадий: подготовка и формование порошкового материала, нагрев его в контролируемой печи до температуры ниже точки плавления и охлаждение для получения уплотненной, единой детали. Этот метод позволяет частицам сливаться на атомном уровне, никогда не переходя в жидкое состояние.

Основной принцип спекания заключается не в плавлении, а в диффузии в твердом состоянии. Приложение тепловой энергии побуждает атомы мигрировать через границы отдельных частиц порошка, эффективно связывая их в единую плотную массу. Это делает его бесценной техникой для работы с материалами, имеющими чрезвычайно высокие температуры плавления.

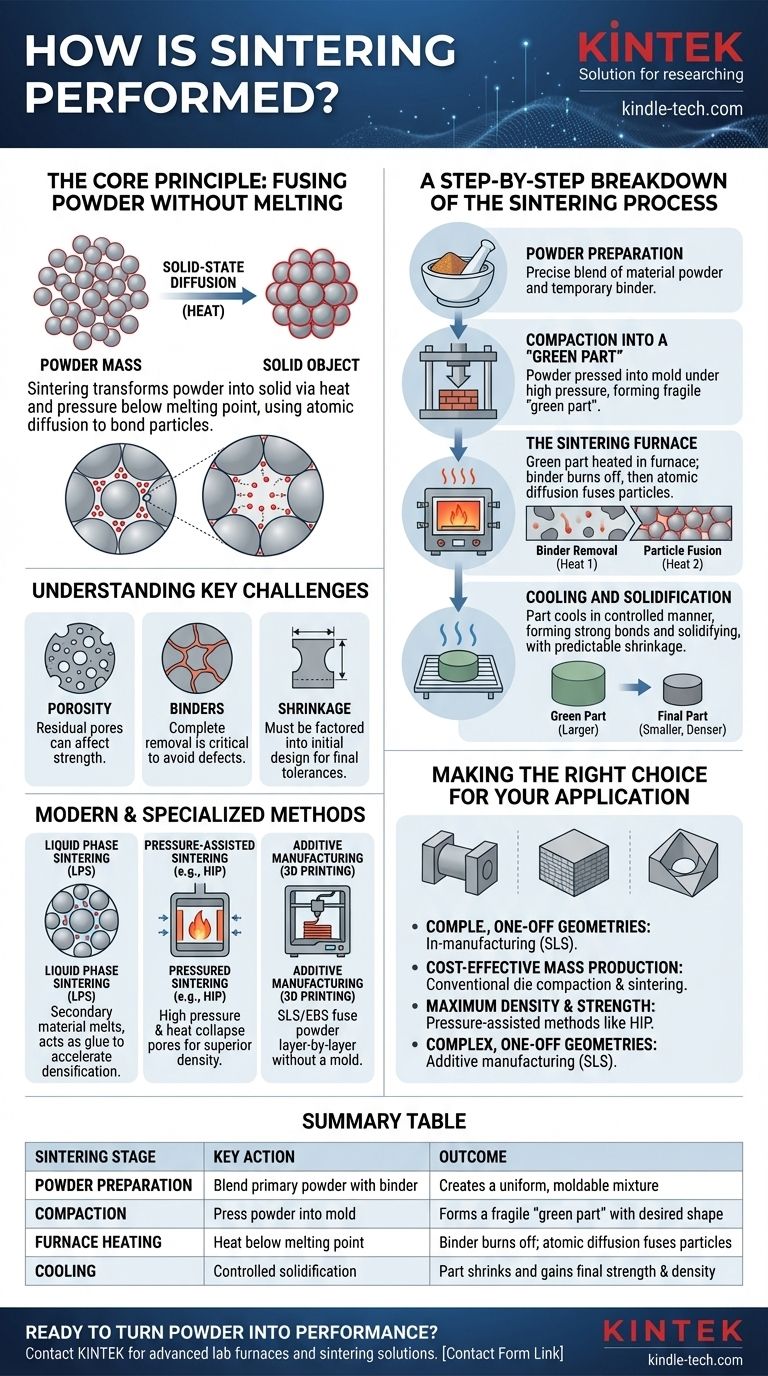

Основной принцип: сплавление порошка без плавления

Что такое спекание?

Спекание, также известное как фриттование, — это термическая обработка для уплотнения и формирования твердого материала из порошка. Это основной процесс для таких материалов, как вольфрам, молибден и некоторые виды керамики, температуры плавления которых настолько высоки, что их литье непрактично или непомерно дорого.

Процесс уменьшает пористость между исходными частицами, увеличивая плотность конечного изделия.

Наука об атомной диффузии

Магия спекания происходит на микроскопическом уровне. При нагревании атомы внутри частиц порошка приобретают кинетическую энергию. Эта энергия позволяет им двигаться и перестраиваться.

В точках соприкосновения частиц атомы «перепрыгивают» с одной частицы на другую, постепенно устраняя пустое пространство (поры) между ними. Эта диффузия создает прочные металлические или керамические связи, сплавляя частицы в твердый и связный кусок.

Пошаговое описание процесса спекания

Этап 1: Подготовка порошка

Процесс начинается с создания точной смеси материалов. Это часто включает основной металлический или керамический порошок, смешанный с временным связующим веществом.

Эти связующие вещества, такие как воск, полимеры или даже вода, служат для удержания порошка в предварительной форме на следующем этапе.

Этап 2: Прессование в «сырую деталь»

Подготовленный порошок затем прессуется в желаемую форму. Обычно это делается путем приложения высокого давления в форму или матрицу.

Полученное изделие известно как «сырая деталь» (green part). Оно имеет правильную геометрию, но механически хрупкое, по консистенции напоминает кусок мела, и требует финальной стадии нагрева для набора прочности.

Этап 3: Печь для спекания

Сырая деталь помещается в печь с контролируемой атмосферой. Цикл нагрева тщательно управляется и проходит в две фазы.

Во-первых, температура повышается для выжигания или испарения связующего материала. Во-вторых, температура дополнительно повышается до уровня чуть ниже точки плавления основного материала. Здесь происходит атомная диффузия и слияние частиц.

Этап 4: Охлаждение и затвердевание

После выдержки при температуре спекания в течение определенного времени компонент контролируемо охлаждается. По мере охлаждения новообразованные связи укрепляются, и деталь затвердевает в своем конечном, плотном состоянии.

На этом этапе деталь дает усадку в результате уплотнения. Эта усадка предсказуема, и ее необходимо учитывать при первоначальном проектировании формы и сырой детали.

Понимание компромиссов и ключевых моментов

Проблема пористости

Хотя спекание значительно увеличивает плотность, достичь детали, полностью лишенной пор, сложно. Остаточная пористость может сохраняться, что может действовать как точка концентрации напряжений и влиять на механические свойства конечного компонента.

Критическая роль связующих веществ

Связующее вещество необходимо для формирования сырой детали, но его полное удаление имеет решающее значение. Если какое-либо связующее вещество останется захваченным во время спекания, это может привести к внутренним дефектам, трещинам или ослаблениям в конечном продукте.

Управление усадкой

Все спеченные детали дают усадку. Величина усадки зависит от материала, начальной плотности порошка и параметров спекания. Точное прогнозирование и компенсация этого изменения размеров имеет фундаментальное значение для получения детали с правильными конечными допусками.

Современные и специализированные методы спекания

Спекание в жидкой фазе (LPS)

Этот вариант включает добавление вторичного материала с более низкой температурой плавления в порошковую смесь. Во время нагрева этот аддитив плавится и заполняет поры между твердыми первичными частицами, действуя как клей. Эта жидкая фаза ускоряет уплотнение и может привести к получению более прочных деталей.

Спекание с приложением давления

Такие методы, как горячее изостатическое прессование (HIP), применяют высокое давление одновременно с теплом. Внешнее давление помогает более эффективно схлопывать поры, что приводит к значительно более высокой плотности и улучшенным механическим характеристикам по сравнению с традиционным спеканием.

Аддитивное производство (3D-печать)

Современные технологии 3D-печати в значительной степени зависят от спекания. Селективное лазерное спекание (SLS) и электронно-лучевое спекание (EBS) используют высокоэнергетический луч для сплавления порошкового материала слой за слоем, создавая сложную деталь с нуля без необходимости использования формы.

Выбор правильного варианта для вашего применения

- Если ваш основной фокус — экономичное серийное производство простых форм: Традиционное прессование в матрице с последующим печным спеканием — это стандартный, надежный метод.

- Если ваш основной фокус — максимальная плотность и превосходная механическая прочность: Методы с приложением давления, такие как горячее изостатическое прессование (HIP), являются лучшим выбором.

- Если ваш основной фокус — создание сложных, уникальных геометрий или прототипов: Методы аддитивного производства, такие как селективное лазерное спекание (SLS), предлагают непревзойденную свободу проектирования.

Понимание принципов спекания дает вам возможность выбрать точный метод, необходимый для превращения простых порошков в высокоэффективные компоненты.

Сводная таблица:

| Этап спекания | Ключевое действие | Результат |

|---|---|---|

| Подготовка порошка | Смешивание основного порошка со связующим веществом | Создание однородной, формуемой смеси |

| Прессование | Прессование порошка в форму под высоким давлением | Формирование хрупкой «сырой детали» желаемой формы |

| Нагрев в печи | Нагрев ниже точки плавления в контролируемой атмосфере | Выгорание связующего вещества; атомная диффузия сплавляет частицы |

| Охлаждение | Контролируемое затвердевание | Деталь дает усадку и приобретает окончательную прочность и плотность |

Готовы превратить ваши порошковые материалы в высокоэффективные компоненты? Правильное оборудование для спекания имеет решающее значение для достижения точной плотности, прочности и точности размеров. KINTEK специализируется на передовых лабораторных печах и расходных материалах, предназначенных для надежной термической обработки металлов и керамики. Независимо от того, занимаетесь ли вы традиционным спеканием, HIP или аддитивным производством, наши решения обеспечивают стабильные результаты. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать потребности вашей лаборатории в спекании.

Визуальное руководство

Связанные товары

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

- Лабораторная муфельная печь с нижним подъемом

- Муфельная печь 1800℃ для лаборатории

- Печь-муфель с высокой температурой для обезжиривания и предварительного спекания в лаборатории

Люди также спрашивают

- Как чистить трубчатую печь? Пошаговое руководство по безопасному и эффективному обслуживанию

- Как вакуумная печь с кварцевой трубой способствует процессу кристаллизации электролитов Li-аргиродита с добавлением Ag?

- Как высокотемпературная трубчатая печь способствует фазовому превращению изделий из оксида алюминия? Мастерский контроль температуры

- Какова техническая ценность использования кварцевой трубчатой реакционной камеры для статических испытаний на коррозию? Достижение точности.

- Для чего используется трубчатая печь? Прецизионный нагрев для синтеза и анализа материалов