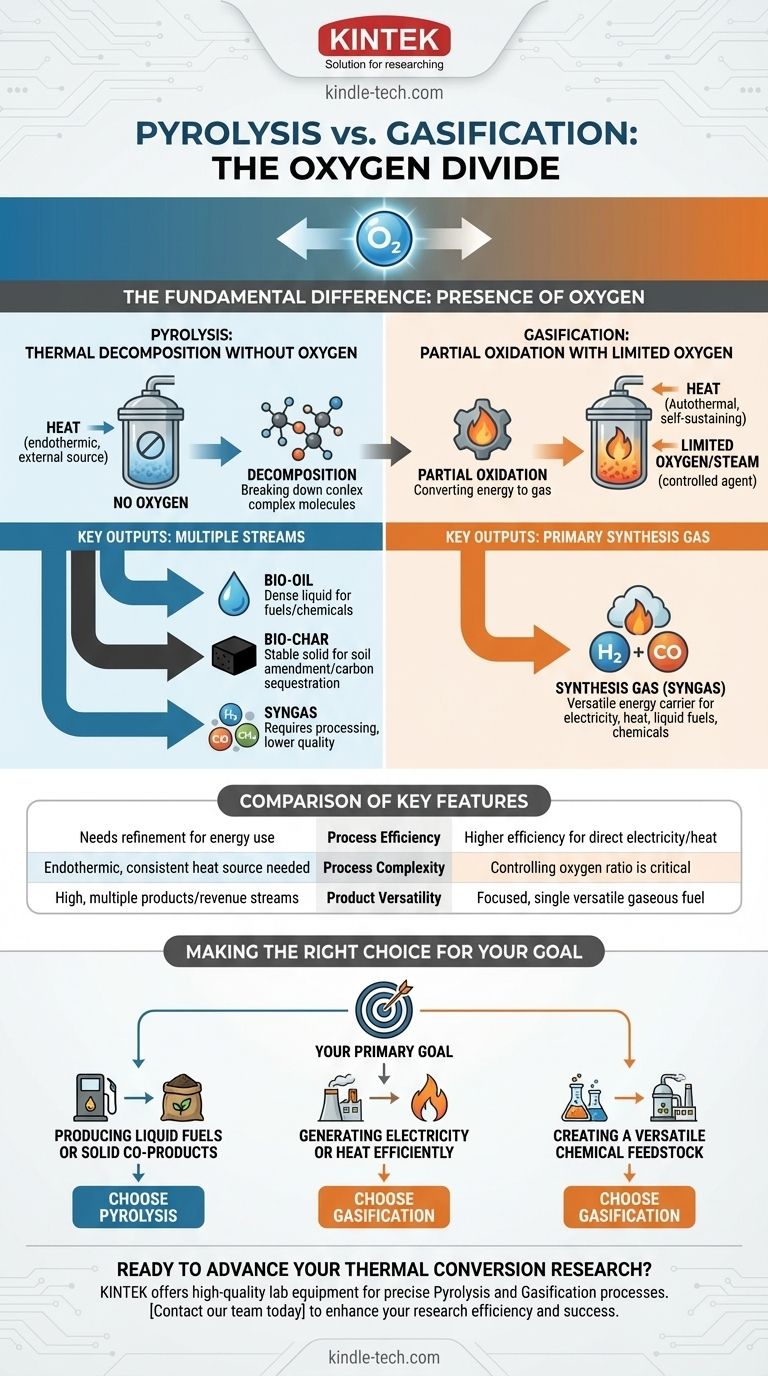

Фундаментальное различие между пиролизом и газификацией заключается в наличии кислорода. Пиролиз — это термическое разложение органического материала в полностью бескислородной среде. В отличие от этого, газификация использует контролируемое, ограниченное количество кислорода или пара. Это единственное различие определяет весь химический путь, определяя конечные продукты и их наиболее эффективные применения.

Пиролиз — это процесс разложения, расщепления биомассы в отсутствие кислорода для создания смеси твердого угля, жидкой бионефти и газа. Газификация — это процесс конверсии, использующий ограниченное количество кислорода для превращения большей части биомассы в горючий синтез-газ (сингаз).

Основное отличие: роль кислорода

Присутствие или отсутствие кислорода — это не незначительная деталь; это определяющая переменная, которая разделяет эти две мощные технологии термической конверсии.

Пиролиз: термическое разложение без кислорода

Пиролиз — это чисто термический процесс расщепления. Нагревая органический материал (например, биомассу) до высоких температур в инертной атмосфере, сложные углеводородные молекулы распадаются на более мелкие, простые.

Поскольку кислорода нет, горения не происходит. Это делает процесс преимущественно эндотермическим, то есть он требует непрерывного внешнего источника тепла для протекания реакции. Цель состоит в том, чтобы «расщепить» материал на ценные химические строительные блоки.

Газификация: частичное окисление с ограниченным количеством кислорода

Газификация намеренно вводит ограниченное количество окислителя (воздуха, кислорода и/или пара). Этого недостаточно кислорода для полного сгорания, но достаточно для вызова частичного окисления.

Это частичное окисление является экзотермическим, высвобождая энергию, которая помогает протекать процессу газификации, делая его более термически самодостаточным, чем пиролиз. Цель состоит не в том, чтобы разложить материал на его компоненты, а в том, чтобы преобразовать его химическую энергию в газообразное топливо.

Сравнение ключевых результатов

Различные химические среды пиролиза и газификации приводят к совершенно разным продуктам, каждый из которых имеет свой рынок и вариант использования.

Продукты пиролиза: бионефть, биоуголь и газ

Пиролиз создает три основных потока продуктов:

- Бионефть: Плотная, кислая жидкость, часто называемая «пиролизным маслом». Ее можно перерабатывать в транспортное топливо или использовать для производства специальных химикатов.

- Биоуголь: Стабильное, богатое углеродом твердое вещество, похожее на древесный уголь. Оно очень ценно в качестве почвенной добавки для повышения плодородия и связывания углерода.

- Синтез-газ: Смесь газов, включая водород и монооксид углерода, а также другие углеводороды. Этот газ часто требует дополнительной стадии обработки, такой как каталитический риформинг, для использования в качестве чистого топлива.

Продукты газификации: преимущественно синтез-газ (сингаз)

Газификация предназначена для максимизации производства одного основного продукта: синтез-газа, или сингаза.

Этот газ почти полностью состоит из водорода (H2) и монооксида углерода (CO). Синтез-газ является невероятно универсальным энергоносителем, готовым для немедленного использования в производстве электроэнергии и тепла, или в качестве чистого сырья для производства жидкого топлива и химикатов.

Понимание компромиссов

Выбор между этими технологиями требует объективного понимания их эксплуатационных требований и эффективности.

Эффективность процесса и выход энергии

Газификация обычно считается более эффективной для прямого производства электроэнергии и тепла. Она преобразует большую часть энергии сырья в горючий газ, который может быть немедленно использован в генераторе или турбине.

Продукты пиролиза, в частности бионефть и биоуголь, сохраняют высокое содержание энергии. Однако они часто требуют транспортировки, хранения и дальнейшей переработки, прежде чем эта энергия может быть использована, что может повлиять на общую эффективность системы.

Сложность процесса и контроль

Пиролиз — это эндотермический процесс, требующий надежного и постоянного внешнего источника тепла.

Основная сложность газификации заключается в точном контроле соотношения кислорода (или пара) к сырью. Слишком мало кислорода, и процесс напоминает пиролиз; слишком много, и он смещается в сторону полного сгорания, снижая качество синтез-газа.

Универсальность продукта

Пиролиз предлагает большее разнообразие продуктов. Возможность одновременного создания ценной жидкости (бионефти) и твердого вещества (биоугля) может создать несколько источников дохода.

Газификация более сфокусирована, превосходно справляясь с одной задачей: преобразованием твердого сырья в чистое, однородное газообразное топливо.

Правильный выбор для вашей цели

Ваше окончательное решение должно быть обусловлено вашей предполагаемой целью. Технология — это инструмент, и вы должны выбрать правильный инструмент для работы.

- Если ваша основная цель — производство жидкого топлива или ценных твердых побочных продуктов: Пиролиз — лучший выбор, так как он дает бионефть для транспорта и биоуголь для улучшения почвы.

- Если ваша основная цель — эффективное производство электроэнергии или тепла: Газификация, как правило, более прямая, так как она преобразует большую часть материала в горючий синтез-газ, готовый к немедленному использованию.

- Если ваша основная цель — создание универсального химического сырья: Газификация часто предпочтительнее, так как ее чистый синтез-газ, богатый H2 и CO, является прямым предшественником для многих промышленных химических синтезов.

В конечном итоге, выбор правильной технологии зависит от того, является ли вашей целью деконструкция биомассы на ценные компоненты или преобразование ее энергии в универсальное газообразное топливо.

Сводная таблица:

| Характеристика | Пиролиз | Газификация |

|---|---|---|

| Кислородная среда | Полностью отсутствует (инертная) | Ограниченное, контролируемое количество |

| Основной процесс | Термическое разложение | Частичное окисление |

| Основные продукты | Бионефть, биоуголь, синтез-газ | Синтез-газ (сингаз: H2 + CO) |

| Потребность в энергии | Эндотермический (нужен внешний нагрев) | Автотермический (самоподдерживающийся) |

| Лучше всего подходит для | Жидкое топливо, твердые побочные продукты | Электричество, тепло, химическое сырье |

Готовы выбрать правильную технологию термической конверсии для вашей лаборатории или проекта?

KINTEK специализируется на высококачественном лабораторном оборудовании и расходных материалах для передовых исследований в области энергетики и материалов. Независимо от того, разрабатываете ли вы процессы пиролиза для бионефти и биоугля или оптимизируете газификацию для производства синтез-газа, наши эксперты помогут вам выбрать правильные инструменты для достижения точных, надежных результатов.

Свяжитесь с нашей командой сегодня, чтобы обсудить ваши конкретные потребности и узнать, как решения KINTEK могут повысить эффективность и успешность ваших исследований.

Визуальное руководство

Связанные товары

- Электрическая роторная печь для пиролиза биомассы

- Настраиваемые реакторы высокого давления для передовых научных и промышленных применений

- Автоклавный реактор для гидротермального синтеза высокого давления

- Миниавтоклав высокого давления из нержавеющей стали для лабораторного использования

- Реактор высокого давления из нержавеющей стали, лабораторный реактор высокого давления

Люди также спрашивают

- Какие реакции участвуют в пиролизе биомассы? Откройте химию для получения индивидуальных биопродуктов

- В чем заключается недостаток биоэнергии? Скрытые экологические и экономические издержки

- Каковы преимущества технологии пиролиза? Превратите отходы в прибыль и сократите выбросы

- Каковы условия пиролиза биомассы? Оптимизация температуры, скорости нагрева и времени

- Каковы различные типы пиролизных установок? Выберите подходящую систему для вашего результата