В производстве испарение не связано с сушкой. Это строго контролируемый процесс, используемый для нанесения чрезвычайно тонких, высокоэффективных слоев материала на поверхность. Эта техника, известная как физическое осаждение из паровой фазы (PVD), имеет решающее значение для создания таких продуктов, как прецизионные оптические линзы, микросхемы и металлическое покрытие внутри пакета с чипсами.

Основная цель промышленного испарения — превратить твердый материал в пар в условиях вакуума, позволяя ему конденсироваться на целевом объекте в виде идеально однородного и чистого покрытия, тем самым придавая этому объекту новые свойства, такие как отражательная способность, проводимость или долговечность.

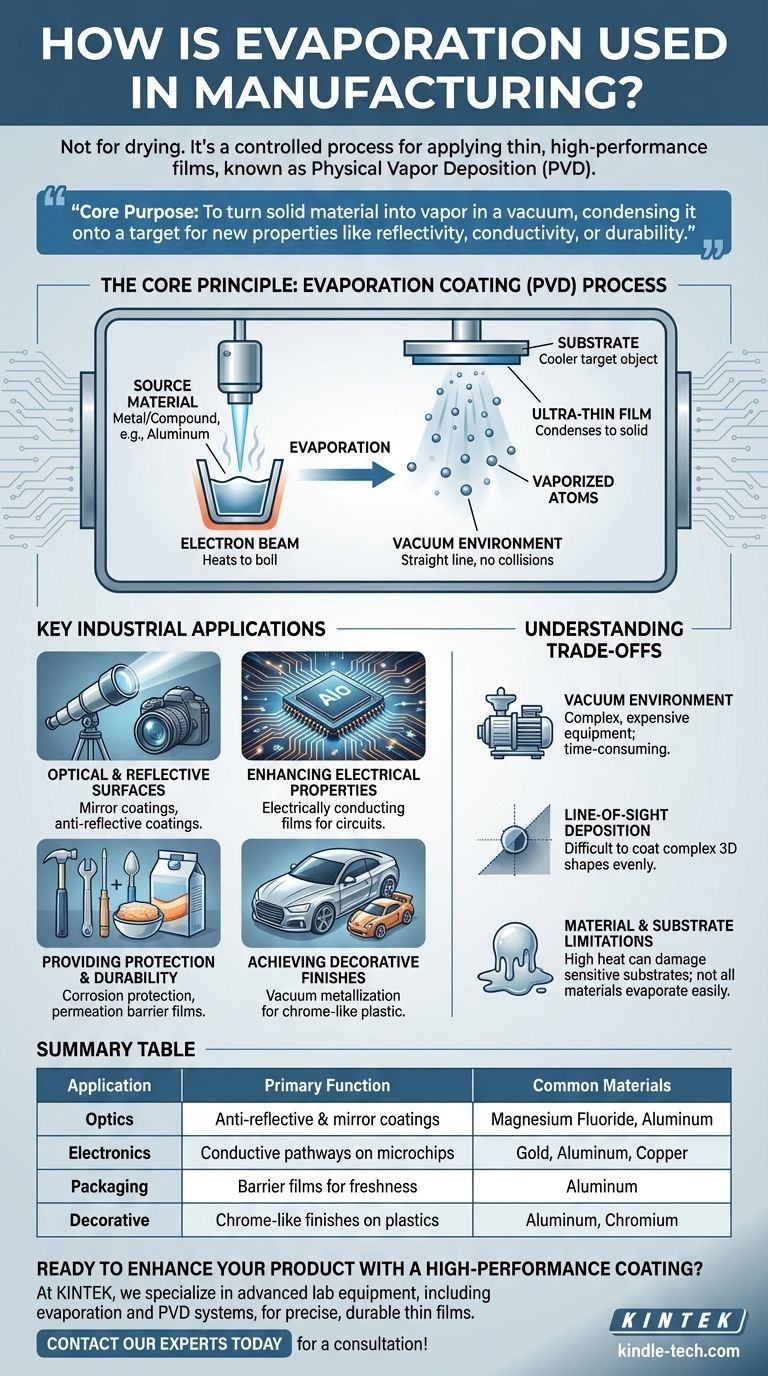

Основной принцип: как работает нанесение покрытий методом испарения

Испарение является краеугольным камнем категории производства, называемой физическим осаждением из паровой фазы (PVD). Основная концепция элегантна и точна, независимо от используемого оборудования.

Исходный материал

Сначала исходный материал — например, металл, такой как алюминий, или соединение, такое как фторид магния, — помещается внутрь камеры высокого вакуума.

Процесс испарения

Затем этот исходный материал нагревается до тех пор, пока он не закипит и не испарится, превращаясь непосредственно в газообразный пар. Это может быть достигнуто с использованием нескольких методов, одним из распространенных из которых является электронный луч, использующий сфокусированный пучок высокоэнергетических электронов для нагрева материала.

Фаза осаждения

Поскольку это происходит в вакууме, испаренные атомы движутся по прямой линии, не сталкиваясь с молекулами воздуха или загрязнителями. В конечном итоге они попадают на более холодный целевой объект (называемый подложкой), где конденсируются и образуют твердую, ультратонкую пленку.

Ключевые промышленные применения

Эта способность наносить чистые, точно контролируемые слои обеспечивает критически важные функции в многочисленных высокотехнологичных и повседневных продуктах.

Создание оптических и отражающих поверхностей

Испарение имеет фундаментальное значение для производства высокоэффективной оптики. Нанося микроскопически тонкие слои, инженеры могут создавать зеркальные покрытия для телескопов или антибликовые покрытия для линз камер и очков.

Улучшение электрических свойств

В электронной промышленности испарение используется для нанесения электропроводящих пленок. Именно так часто создаются сложные металлические дорожки на микросхемах и других полупроводниковых устройствах.

Обеспечение защиты и долговечности

Тонкая испаренная пленка может служить мощным щитом. Сюда входят антикоррозионные покрытия на инструментах и компонентах или барьерные пленки от проникновения на гибкой пищевой упаковке для защиты от воздуха и влаги, сохраняя свежесть.

Достижение декоративной отделки

Этот процесс также широко используется в эстетических целях. Часто называемый вакуумным нанесением металлизации, он позволяет пластиковым деталям автомобилей или игрушек приобретать блестящую, хромоподобную отделку без веса и затрат на настоящий металл.

Понимание компромиссов

Несмотря на свою мощность, процесс испарения имеет определенные ограничения, которые делают его подходящим для одних применений и не подходящим для других.

Требование вакуумной среды

Создание и поддержание высокого вакуума требует сложного, дорогостоящего оборудования и значительно увеличивает время производственного цикла. Это делает процесс менее подходящим для недорогих, крупносерийных изделий, которые не требуют покрытий высокой чистоты.

Осаждение по прямой видимости

Испаренные атомы движутся по прямой линии от источника к подложке. Это затрудняет равномерное покрытие объектов со сложными трехмерными формами, поскольку поверхности, не находящиеся в прямой «линии видимости», получат мало или совсем не получат покрытия.

Ограничения материала и подложки

Процесс включает очень высокие температуры, которые могут повредить или деформировать чувствительные к нагреванию подложки. Кроме того, не все материалы легко испаряются; некоторые могут разлагаться, а не превращаться в чистый пар.

Выбор правильного варианта для вашей цели

Решение об использовании нанесения покрытий методом испарения полностью зависит от желаемых свойств конечного продукта.

- Если ваш основной акцент — оптические характеристики: Испарение является лучшим выбором для создания высокоточных многослойных пленок, необходимых для линз, фильтров и зеркал.

- Если ваш основной акцент — производство электроники: Этот процесс является основным инструментом для нанесения проводящих и изолирующих слоев, из которых состоят современные схемы.

- Если ваш основной акцент — защита поверхности или эстетика: Вакуумное нанесение металлизации обеспечивает тонкую, однородную и долговечную пленку для всего: от пищевой упаковки до декоративных деталей автомобилей.

В конечном счете, промышленное испарение является основополагающей технологией для придания ценности и функциональности поверхности, по одному атому за раз.

Сводная таблица:

| Применение | Основная функция | Распространенные материалы |

|---|---|---|

| Оптика | Антибликовые и зеркальные покрытия | Фторид магния, Алюминий |

| Электроника | Проводящие дорожки на микросхемах | Золото, Алюминий, Медь |

| Упаковка | Барьерные пленки для сохранения свежести | Алюминий |

| Декоративное | Хромоподобная отделка пластика | Алюминий, Хром |

Готовы улучшить свой продукт с помощью высокоэффективного покрытия?

В KINTEK мы специализируемся на передовом лабораторном оборудовании, включая системы испарения и PVD, чтобы помочь вам разрабатывать и наносить точные, долговечные тонкие пленки. Независимо от того, создаете ли вы передовую оптику, сложную электронику или защитную упаковку, наши решения разработаны для точности и надежности.

Давайте обсудим ваш проект и то, как наш опыт может принести пользу вашему производственному процессу.

Свяжитесь с нашими экспертами сегодня для консультации!

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Тигель из бескислородной меди для нанесения покрытий методом электронно-лучевого испарения и испарительная лодочка

- Оборудование для стерилизации VHP Пероксид водорода H2O2 Стерилизатор пространства

- Лодка испарения из молибдена, вольфрама и тантала специальной формы

Люди также спрашивают

- Что такое плазменное химическое осаждение из газовой фазы (CVD)? Разблокируйте низкотемпературное осаждение тонких пленок для чувствительных материалов

- Что такое метод плазменно-усиленного химического осаждения из газовой фазы? Низкотемпературное решение для передовых покрытий

- Как работает PECVD? Обеспечение низкотемпературного, высококачественного осаждения тонких пленок

- Как работает плазменно-вакуумное напыление? Низкотемпературное решение для нанесения покрытий на чувствительные материалы

- Что такое плазменно-усиленное химическое осаждение из паровой фазы? Обеспечение нанесения тонких пленок при низких температурах