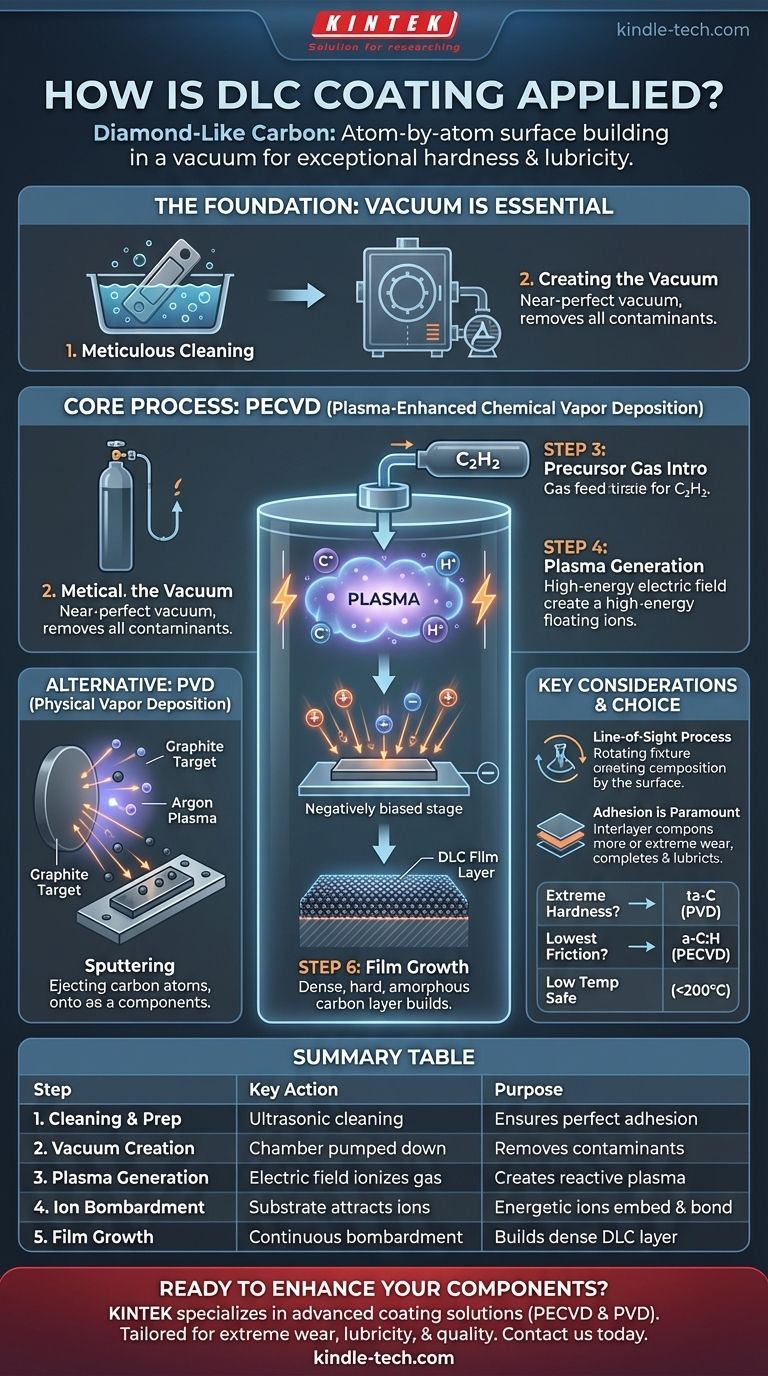

По сути, алмазоподобное углеродное (DLC) покрытие наносится с использованием процесса в вакуумной камере, где из углеводородного источника создается высокоэнергетическая плазма. Эта плазма расщепляет исходный материал на ионы углерода и водорода, которые затем ускоряются и осаждаются на поверхности целевого компонента. По мере того как эти ионы бомбардируют поверхность, они связываются и «рекомбинируют», образуя чрезвычайно твердый, плотный и гладкий аморфный углеродный слой с алмазоподобными свойствами.

Основной принцип заключается не в окрашивании или гальваническом покрытии, а в построении новой поверхности атом за атомом. Высокоэнергетический вакуумный процесс превращает газ в твердую пленку, которая атомно связана с компонентом, придавая ему исключительную твердость и смазывающую способность.

Основа: Почему вакуум необходим

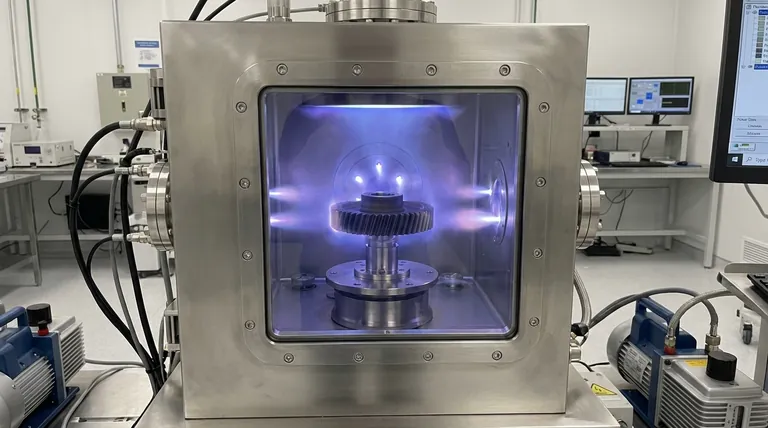

Прежде чем можно будет нанести какое-либо покрытие, процесс должен происходить в контролируемой среде. Весь процесс осаждения происходит внутри герметичной вакуумной камеры.

Шаг 1: Тщательная очистка

Единственным наиболее важным фактором для успешного нанесения покрытия является чистота подложки. Любое масло, смазка или микроскопическое загрязнение помешают правильному связыванию DLC-пленки, что приведет к плохой адгезии и выходу из строя. Детали проходят многоступенчатый, часто ультразвуковой, процесс очистки.

Шаг 2: Создание вакуума

Подготовленные компоненты загружаются в камеру, которая затем откачивается до почти идеального вакуума. Это удаляет все атмосферные газы и потенциальные загрязнители, гарантируя, что присутствуют только те атомы, которые намеренно введены для процесса нанесения покрытия.

Основной процесс: Плазменно-усиленное химическое осаждение из газовой фазы (PECVD)

Метод, описанный вашим источником, является формой PECVD, одним из наиболее распространенных способов нанесения DLC. Он использует газ-прекурсор в качестве источника атомов углерода.

Шаг 3: Введение газа-прекурсора

Точное количество углеводородного газа, такого как ацетилен (C₂H₂), вводится в вакуумную камеру. Этот газ содержит необходимые атомы углерода и водорода, необходимые для формирования покрытия.

Шаг 4: Генерация плазмы

Внутри камеры подается мощное электрическое поле. Эта огромная энергия отрывает электроны от молекул газа, расщепляя их и создавая светящийся ионизированный газ, известный как плазма. Эта плазма представляет собой высокореактивный «суп» из ионов углерода, ионов водорода и других молекулярных фрагментов.

Шаг 5: Осаждение путем ионной бомбардировки

Компоненту, который будет покрыт (подложке), придается отрицательный электрический потенциал. Это притягивает положительно заряженные ионы из плазмы, заставляя их ускоряться и бомбардировать поверхность со значительной энергией. Это то «распыление», которое описывает ваш источник.

Шаг 6: Рост пленки

Когда энергичные ионы углерода и водорода ударяются о поверхность, они внедряются и образуют прочные ковалентные связи с подложкой и друг с другом. Эта непрерывная бомбардировка слой за слоем формирует DLC-пленку, создавая плотную, твердую и атомно гладкую аморфную структуру.

Альтернативный метод: Физическое осаждение из газовой фазы (PVD)

Важно знать, что PECVD — не единственный метод. PVD — еще одна распространенная техника, которая начинается с твердого материала вместо газа.

Чем отличается PVD

В процессе PVD, таком как распыление, в качестве мишени используется твердый блок высокочистого графита. Вместо углеводородного газа вводится инертный газ, такой как аргон, и ионизируется для создания плазмы. Эта аргоновая плазма используется для бомбардировки графитовой мишени, физически выбивая, или «распыляя», атомы углерода, которые затем перемещаются через вакуум и осаждаются на компоненте.

Понимание компромиссов и ключевых соображений

Нанесение DLC-покрытия — это сложный процесс со специфическими ограничениями и преимуществами, которые определяют его использование.

Это процесс прямой видимости

Ионы плазмы движутся относительно прямолинейно. Это означает, что любая «скрытая» поверхность или поверхность с глубокими, сложными внутренними геометриями не получит равномерного покрытия. Детали часто приходится устанавливать на сложные приспособления, которые вращаются во время процесса для обеспечения равномерного покрытия.

Адгезия имеет первостепенное значение

DLC-пленка невероятно тверда, но ее долговечность зависит только от ее связи с нижележащим материалом. Часто сначала осаждается очень тонкий «промежуточный слой» из другого материала, такого как хром или кремний, который действует как атомный клей между подложкой и окончательным DLC-слоем.

Не все DLC одинаковы

Контролируя параметры процесса — такие как количество водорода в газе-прекурсоре или энергия плазмы — инженеры могут точно настраивать конечные свойства. Это приводит к получению различных типов DLC, от гидрированных версий (a-C:H), которые чрезвычайно скользкие, до безводородных версий (ta-C), которые исключительно тверды.

Правильный выбор для вашей цели

Метод и тип DLC выбираются на основе желаемого результата для компонента.

- Если ваша основная цель — исключительная твердость и износостойкость: Безводородный (ta-C) DLC, часто наносимый методом PVD-дуги, обычно является лучшим выбором.

- Если ваша основная цель — максимально низкое трение (смазывающая способность): Гидрированный (a-C:H) DLC, наносимый методом PECVD, часто является наиболее эффективным и экономичным решением.

- Если ваш компонент чувствителен к высоким температурам: Все процессы DLC считаются «низкотемпературными» (обычно ниже 200°C), что делает их безопасными для термообработанных сталей и других чувствительных материалов.

В конечном итоге, понимание того, как наносится DLC, показывает, что это точный инженерный процесс, предназначенный для фундаментального улучшения поверхностных свойств материала.

Сводная таблица:

| Этап процесса | Ключевое действие | Назначение |

|---|---|---|

| 1. Очистка и подготовка | Ультразвуковая очистка подложки | Обеспечивает идеальную адгезию путем удаления загрязнений |

| 2. Создание вакуума | Камера откачивается | Удаляет атмосферные газы и загрязнители |

| 3. Генерация плазмы | Электрическое поле ионизирует газ-прекурсор | Создает реактивную плазму из ионов углерода/водорода |

| 4. Ионная бомбардировка | Отрицательно смещенная подложка притягивает ионы | Энергичные ионы внедряются и связываются с поверхностью |

| 5. Рост пленки | Непрерывная ионная бомбардировка | Формирует плотный, твердый, аморфный углеродный слой атом за атомом |

Готовы улучшить свои компоненты высокопроизводительным DLC-покрытием?

В KINTEK мы специализируемся на передовых решениях для нанесения покрытий для лабораторий и производителей. Наш опыт в процессах PECVD и PVD гарантирует, что ваши детали приобретут именно те поверхностные свойства, которые вам нужны — будь то исключительная износостойкость, превосходная смазывающая способность или защита от коррозии.

Мы предоставляем:

- Индивидуальные решения для нанесения покрытий: Выбирайте гидрированные (a-C:H) для низкого трения или безводородные (ta-C) для максимальной твердости.

- Точность и качество: Наши контролируемые вакуумные процессы гарантируют равномерные, адгезионные покрытия даже на самых сложных геометриях.

- Экспертная поддержка: От выбора материала до анализа после нанесения покрытия, наша команда готова обеспечить успех вашего проекта.

Свяжитесь с нами сегодня, чтобы обсудить, как DLC-покрытие KINTEK может решить ваши проблемы с износом и трением.

Получить коммерческое предложение и обсудить ваш проект

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- 915 МГц MPCVD Алмазная установка Микроволновая плазменная химическая осаждение из газовой фазы Система реактора

- Лабораторные алмазные материалы с легированием бором методом CVD

Люди также спрашивают

- Какова температура SiO2 PECVD? Получите низкотемпературные высококачественные пленки для чувствительных подложек

- Почему плазма является ключевым компонентом процесса PECVD? Открытие низкотемпературного осаждения тонких пленок

- Что такое PECVD в полупроводниковой промышленности? Обеспечение осаждения тонких пленок при низких температурах для ИС

- Каково преимущество VHF-PECVD перед RF-PECVD? Максимизация скорости осаждения для роста передовых тонких пленок

- Какова температура плазмы PECVD? Откройте для себя низкотемпературное высококачественное осаждение тонких пленок

- Что такое плазменное химическое осаждение из газовой фазы (CVD)? Разблокируйте низкотемпературное осаждение тонких пленок для чувствительных материалов

- Как рабочая частота источника радиочастотной мощности влияет на процесс PECVD? Оптимизация плотности и однородности пленки

- Какова роль высокоточного расходомера массового расхода (MFC)? Обеспечение превосходной закалки при плазменном азотировании