Эффективность пиролиза пластика сильно варьируется в зависимости от используемой технологии и типа перерабатываемого пластика. В то время как передовые методы, такие как пиролиз холодной плазмы, могут превращать около 24% пластика в ценные продукты, традиционный термический пиролиз часто сосредоточен на производстве пиролизного масла, выход которого может составлять от 30% до более 80% по весу.

Пиролиз пластика — это многообещающая технология для управления пластиковыми отходами, но его эффективность не является единым числом. Это сложный компромисс между объемом перерабатываемых отходов, качеством получаемых продуктов, энергией, необходимой для работы процесса, и значительными эксплуатационными проблемами.

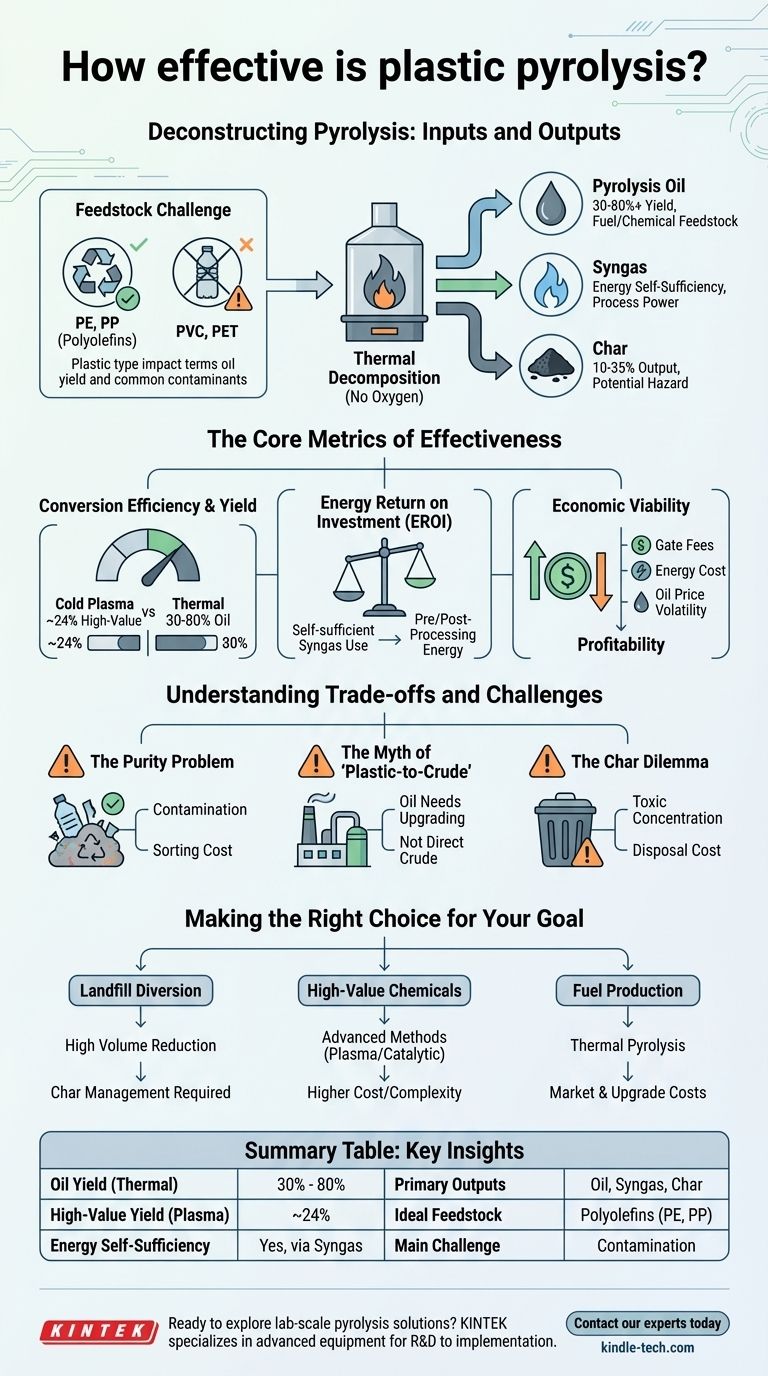

Деконструкция пиролиза: входы и выходы

Пиролиз пластика — это форма термического разложения, разрушающая длинные полимерные цепи на более мелкие, простые молекулы в отсутствие кислорода. Понимание того, что входит и что выходит, является первым шагом в оценке его эффективности.

Проблема исходного сырья

Процесс очень чувствителен к типу используемого пластика. Полиолефины (такие как ПЭ и ПП, содержащиеся в упаковке и контейнерах) идеальны и дают наибольший выход масла.

Однако такие пластмассы, как ПВХ, выделяют хлор, который может образовывать коррозионно-активную соляную кислоту и токсичные диоксины. ПЭТ (из бутылок для воды) содержит кислород, который попадает в пиролизное масло, снижая его качество и требуя дополнительных этапов обработки.

Три основных продукта

Пиролиз не заставляет пластик исчезать; он его трансформирует. Основными продуктами являются жидкое масло, синтетический газ (сингаз) и твердый остаток (кокс).

- Пиролизное масло: Часто это основной целевой продукт. Это сложная углеводородная смесь, которую можно перерабатывать в топливо или химическое сырье. Его качество и энергоемкость сильно варьируются.

- Сингаз: Смесь горючих газов (таких как водород и метан). Часть этого газа почти всегда используется для питания самого процесса пиролиза, что делает его частично самодостаточным.

- Кокс: Твердый, богатый углеродом остаток. В зависимости от загрязнения исходного сырья, этот кокс может содержать тяжелые металлы и другие токсичные вещества, требующие тщательной утилизации.

Основные показатели эффективности

Истинная эффективность выходит за рамки простого выхода одного продукта. Ее необходимо измерять по нескольким взаимосвязанным факторам.

Эффективность конверсии и выход продукта

Это наиболее распространенный показатель. Как отмечалось, пиролиз холодной плазмы может превращать 24% пластика в ценные газы и твердые вещества для циклической экономики.

Более традиционный термический пиролиз идеальных смешанных пластиков может давать 50% жидкого масла, 30% газа и 20% кокса по весу. Цель часто состоит в максимизации фракции масла.

Энергетическая рентабельность инвестиций (EROI)

Эффективный процесс не должен потреблять больше энергии, чем производит. Большинство современных пиролизных установок спроектированы так, чтобы быть энергетически самодостаточными, используя производимый ими сингаз в качестве топлива для реакции.

Однако энергия, необходимая для предварительной обработки пластика (измельчение, очистка, сушка) и последующей обработки масла, может значительно повлиять на чистый энергетический баланс.

Экономическая жизнеспособность

Эффективность в конечном итоге определяется тем, может ли объект работать прибыльно. Это зависит от "платы за вход" (платеж, полученный за прием отходов), стоимости энергии и рыночной цены на пиролизное масло и кокс.

Нестабильная цена на сырую нефть напрямую влияет на стоимость пиролизного масла, создавая значительный рыночный риск для операторов.

Понимание компромиссов и проблем

Пиролиз не является идеальным решением. Объективная оценка требует признания его значительных эксплуатационных трудностей.

Проблема чистоты

Реальные пластиковые отходы грязные. Это смесь различных типов полимеров, этикеток, остатков пищи и других загрязнителей.

Это загрязнение является самой большой проблемой. Оно может отравлять катализаторы, ухудшать качество масла и создавать токсичные побочные продукты в коксе и выбросах, требуя дорогостоящей инфраструктуры для сортировки и очистки.

Миф о "пластике в сырую нефть"

Пиролизное масло не является синтетической сырой нефтью. Оно часто кислое, нестабильное и содержит загрязняющие вещества, которые должны быть удалены путем значительной, дорогостоящей модернизации, прежде чем его можно будет использовать на традиционном нефтеперерабатывающем заводе.

Этот важный этап последующей обработки часто упускается из виду при обсуждении эффективности технологии.

Дилемма кокса

Твердый побочный продукт — кокс — может составлять 10-35% от общего объема. Хотя он имеет потенциальное применение в качестве твердого топлива или активированного угля, он также может концентрировать тяжелые металлы и токсичные химические вещества из исходного потока отходов.

Если этот кокс будет признан опасным, его необходимо утилизировать на специализированной свалке, что увеличивает затраты и экологическую нагрузку на весь процесс.

Правильный выбор для вашей цели

Оценка пиролиза требует согласования возможностей технологии с конкретной целью.

- Если ваша основная цель — сокращение объемов отходов, отправляемых на свалки: Пиролиз может быть очень эффективным в сокращении объема неперерабатываемых пластиковых отходов, но он требует надежных систем для безопасного управления коксом и выбросами.

- Если ваша основная цель — создание высокоценных химикатов: Необходимы передовые методы, такие как каталитический или плазменный пиролиз, которые имеют более высокие затраты и сложность, но производят более очищенные и ценные продукты.

- Если ваша основная цель — производство топлива: Термический пиролиз является наиболее зрелым и распространенным подходом, но его экономический успех сильно зависит от нестабильного энергетического рынка и стоимости модернизации сырого масла.

В конечном итоге, пиролиз пластика — это мощный инструмент с конкретными применениями, а не универсальное средство для решения кризиса пластиковых отходов.

Сводная таблица:

| Показатель | Ключевая информация |

|---|---|

| Выход масла (термический пиролиз) | 30% - 80% по весу, в зависимости от типа пластика и процесса. |

| Выход ценных продуктов (холодная плазма) | ~24% конверсии в ценные газы и твердые вещества. |

| Энергетическая самодостаточность | Современные установки могут быть самообеспечены энергией за счет производимого сингаза. |

| Основные продукты | Пиролизное масло, сингаз и твердый кокс. |

| Идеальное сырье | Полиолефины (ПЭ, ПП); ПВХ и ПЭТ проблематичны. |

| Основная проблема | Загрязнение смешанными, реальными пластиковыми отходами. |

Готовы изучить лабораторные решения для пиролиза для ваших исследований или проекта по управлению отходами? KINTEK специализируется на передовом лабораторном оборудовании, включая системы пиролиза, чтобы помочь вам точно тестировать исходное сырье, оптимизировать выход и проверять процессы. Наш опыт поддерживает ваш путь от НИОКР до эффективной реализации. Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваши конкретные потребности и узнать, как мы можем помочь вам достичь ваших целей.

Визуальное руководство

Связанные товары

- Электрическая вращающаяся печь для пиролиза, установка, машина, кальцинатор, малая вращающаяся печь, вращающаяся печь

- Электрическая вращающаяся печь непрерывного действия, малая вращающаяся печь, установка для пиролиза с нагревом

- Высокопроизводительная лабораторная лиофильная сушилка

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Высокопроизводительная лабораторная сублимационная сушилка для исследований и разработок

Люди также спрашивают

- Какие типы пиролизных реакторов используются в промышленности? Выберите правильную технологию для вашего продукта

- Какие зоны существуют во вращающейся печи при производстве цемента? Освойте основной процесс для получения высококачественного клинкера

- Какие существуют типы реакторов для пиролиза пластика? Выберите подходящую систему для ваших отходов

- В чем разница между прокаливанием и обжигом? Руководство по высокотемпературной обработке

- Какова цель кальцинатора? Повышение эффективности высокотемпературной обработки