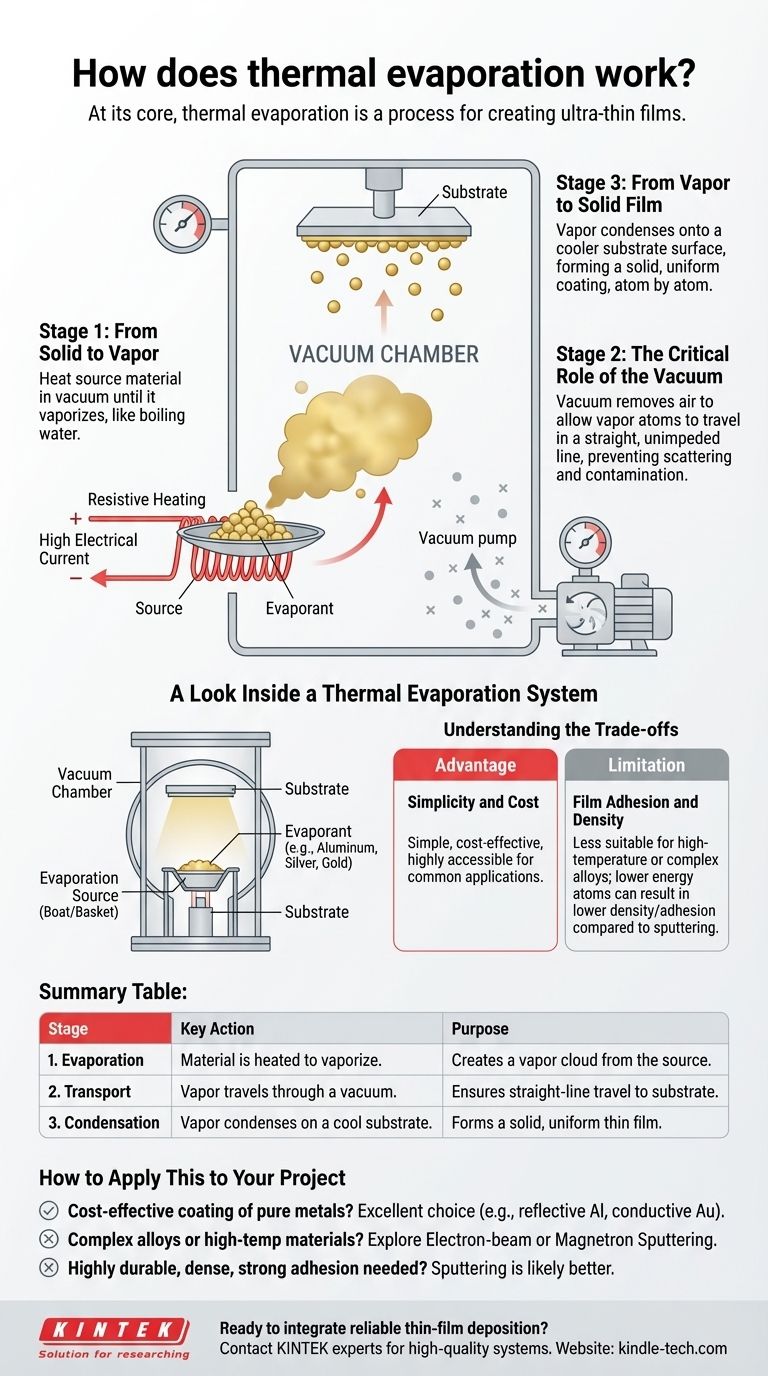

По своей сути, термическое напыление — это процесс создания сверхтонких пленок. Он работает путем нагрева исходного материала внутри камеры высокого вакуума до его испарения, подобно кипению воды. Затем этот пар проходит через вакуум и конденсируется на более холодной поверхности, называемой подложкой, образуя твердое, однородное покрытие.

Основной принцип термического напыления — контролируемое фазовое превращение. Вы используете резистивный нагрев, чтобы превратить твердый материал в газ в вакууме, что позволяет газу беспрепятственно перемещаться и конденсироваться обратно в твердую пленку на целевой поверхности.

Основной принцип: Путешествие от твердого тела к пленке

Чтобы по-настоящему понять термическое напыление, лучше всего рассматривать его как трехэтапное путешествие материала покрытия.

Этап 1: От твердого тела к пару

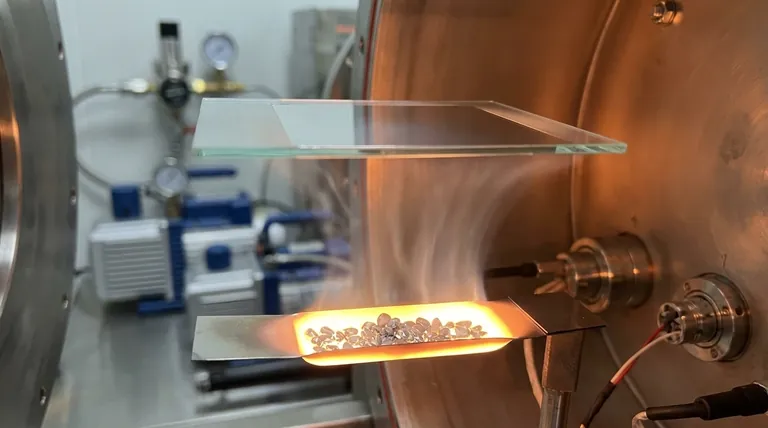

Процесс начинается с помещения материала, который необходимо нанести (называемого испаряемым материалом), в держатель, известный как источник. Этот источник, часто небольшая лодочка или спираль из жаропрочных металлов, таких как вольфрам, действует как нагревательный элемент плиты.

Через источник пропускается сильный электрический ток. Из-за своего электрического сопротивления источник сильно нагревается — этот процесс называется резистивным нагревом. Это интенсивное тепло передается испаряемому материалу, заставляя его плавиться, а затем испаряться (или сублимировать непосредственно из твердого состояния в газ).

Этап 2: Критическая роль вакуума

Все это происходит внутри вакуумной камеры. Вакуум — это не просто контейнер; он необходим для процесса. Удаляя почти все молекулы воздуха, камера гарантирует, что испаренные атомы могут двигаться по прямой, беспрепятственной траектории от источника к подложке.

Без вакуума испаренные атомы сталкивались бы с воздухом, рассеивались бы случайным образом и вступали в реакцию с такими газами, как кислород, что препятствовало бы образованию чистой пленки.

Этап 3: От пара к твердой пленке

Над источником расположена подложка — объект, который необходимо покрыть. Когда облако испаренных атомов проходит через вакуум, оно достигает относительно холодной поверхности подложки.

При контакте атомы теряют энергию и конденсируются обратно в твердое состояние, прилипая к поверхности. Этот процесс накапливается атом за атомом, создавая исключительно тонкую и однородную пленку.

Заглянем внутрь системы термического напыления

Каждая система термического напыления полагается на несколько ключевых компонентов, работающих согласованно для достижения этого контролируемого осаждения.

Вакуумная камера

Это герметичная среда, обычно изготовленная из нержавеющей стали, где происходит весь процесс. Она соединена с мощными насосами, которые откачивают воздух для создания необходимого высокого вакуума.

Источник испарения

Это сердце системы. Это компонент, часто называемый лодочкой или корзиной, который одновременно удерживает испаряемый материал и генерирует тепло. Он спроектирован так, чтобы выдерживать экстремальные температуры, не плавясь и не вступая в реакцию с удерживаемым материалом.

Испаряемый материал

Это сам исходный материал для покрытия. Он часто поставляется в виде небольших гранул, проволоки или порошка. К распространенным испаряемым материалам относятся чистые металлы, такие как алюминий, серебро и золото, используемые в электронике и оптике.

Подложка

Это просто предмет, который вы хотите покрыть. Это может быть что угодно: от кремниевой пластины для микросхемы, куска стекла для зеркала до гибкого полимера для OLED-дисплея.

Понимание компромиссов

Хотя термическое напыление эффективно, оно не является решением для каждого применения. Его основная сила заключается в простоте, которая также определяет его ограничения.

Преимущество: Простота и стоимость

Термическое напыление — один из старейших, самых простых и наиболее экономичных методов физического осаждения из паровой фазы (PVD). Оборудование относительно простое, что делает его легкодоступным для многих распространенных применений.

Ограничение: Совместимость материалов

Процесс лучше всего подходит для материалов с относительно низкой температурой испарения, таких как чистые металлы. Он менее подходит для материалов, требующих чрезвычайно высоких температур (тугоплавкие металлы), или для сложных сплавов, где разные компоненты могут испаряться с разной скоростью, изменяя состав пленки.

Ограничение: Адгезия и плотность пленки

Атомы при термическом напылении достигают подложки, обладая только тепловой энергией, которая относительно низка. По сравнению с более энергичными процессами, такими как распыление, это иногда может приводить к получению пленок с меньшей плотностью и более слабой адгезией к подложке.

Как применить это к вашему проекту

Выбор метода нанесения покрытия полностью зависит от требований к вашей конечной пленке.

- Если ваш основной акцент делается на экономичном нанесении покрытия из чистых металлов: Термическое напыление — отличный и простой выбор, идеальный для таких применений, как создание отражающих алюминиевых слоев или проводящих золотых контактов.

- Если ваш основной акцент делается на нанесении сложных сплавов или высокотемпературных материалов: Вам следует изучить альтернативные методы, такие как электронно-лучевое испарение или магнетронное распыление, которые обеспечивают более точный контроль и более высокую энергию.

- Если ваш основной акцент делается на создании высокопрочной, плотной пленки с сильной адгезией: Более энергичный процесс, такой как распыление, вероятно, подойдет лучше, поскольку он бомбардирует подложку высокоэнергетическими ионами для создания более прочной пленки.

В конечном счете, термическое напыление остается основополагающей технологией нанесения тонких пленок благодаря своей простоте и эффективности для широкого спектра критически важных применений.

Сводная таблица:

| Этап | Ключевое действие | Назначение |

|---|---|---|

| 1. Испарение | Материал нагревается до испарения. | Создает облако пара из источника. |

| 2. Транспортировка | Пар проходит через вакуум. | Обеспечивает прямолинейное движение к подложке. |

| 3. Конденсация | Пар конденсируется на холодной подложке. | Образует твердую, однородную тонкую пленку. |

Готовы интегрировать надежное нанесение тонких пленок в свой рабочий процесс?

В KINTEK мы специализируемся на предоставлении высококачественного лабораторного оборудования, включая системы термического напыления, для удовлетворения ваших конкретных исследовательских и производственных потребностей. Независимо от того, разрабатываете ли вы микросхемы, оптические покрытия или передовые материалы, наш опыт гарантирует, что вы получите правильное решение для эффективного и экономичного нанесения чистых металлов, таких как алюминий, золото и серебро.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как система термического напыления KINTEK может расширить возможности вашей лаборатории и ускорить успех вашего проекта.

Визуальное руководство

Связанные товары

- Испарительная лодочка из молибдена, вольфрама и тантала для высокотемпературных применений

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Полусферическая донная вольфрамовая молибденовая испарительная лодочка

- Испарительная лодочка для органических веществ

- Алюминированная керамическая испарительная лодочка для нанесения тонких пленок

Люди также спрашивают

- Как работает электронно-лучевое напыление? Руководство по нанесению сверхчистых тонких пленок

- Как измеряется толщина напыленного тонкого слоя во время испарения? Мастерский контроль скорости напыления

- Каковы опасности испарения? Как избежать сбоев процесса и загрязнения материалов?

- Каковы 5 факторов, влияющих на скорость испарения? Освойте этот процесс для вашей лаборатории

- Что такое вакуумное напыление или вакуумное термическое испарение (ВТИ)? Руководство по нанесению высокочистых тонких пленок

- Какова скорость осаждения при электронно-лучевом испарении? Откройте для себя точное управление от 0,1 до 100 нм/мин

- Что такое метод термического испарения для нанесения тонких пленок? Руководство по простому нанесению покрытий высокой чистоты

- Какова функция электронного покрытия? Повысьте электрические и оптические характеристики вашего устройства