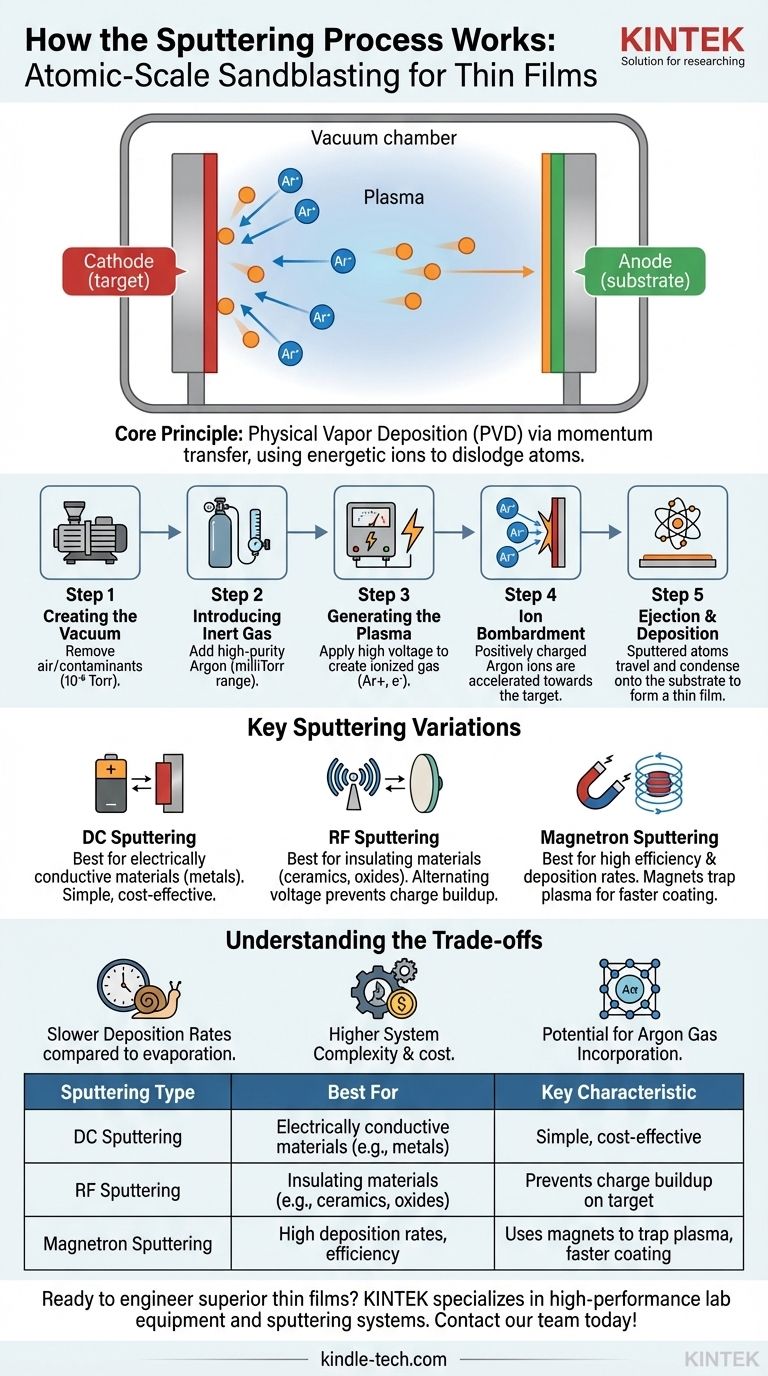

По своей сути, процесс распыления — это метод физического осаждения из паровой фазы (PVD), который работает как пескоструйная обработка в атомном масштабе. Внутри вакуумной камеры высокоэнергетические ионы ускоряются для бомбардировки исходного материала, называемого мишенью. Это столкновение обладает достаточной силой, чтобы физически выбить атомы с поверхности мишени, которые затем проходят через вакуум и осаждаются на подложке, слой за слоем формируя тонкую однородную пленку.

Распыление — это не химическая реакция, а физический процесс передачи импульса. Его сила заключается в использовании энергичных ионов для смещения атомов практически из любого материала, что позволяет создавать высококачественные тонкие пленки с прочными связями на подложке, даже из материалов с чрезвычайно высокими температурами плавления.

Основные этапы распыления

Процесс распыления представляет собой точно контролируемую последовательность, предназначенную для создания чистой и энергетически насыщенной среды для роста пленки. Каждый этап выполняет критически важную функцию для достижения высококачественного покрытия.

Этап 1: Создание вакуума

Весь процесс происходит внутри герметичной камеры, из которой сначала откачивается воздух до высокого вакуума, обычно около 10⁻⁶ Торр или ниже.

Этот начальный вакуум имеет решающее значение для удаления воздуха и других молекул загрязнителей, таких как водяной пар. Без него эти примеси будут включаться в пленку, ухудшая ее качество, или вступать в реакцию с распыленными атомами во время полета.

Этап 2: Введение инертного газа

После достижения базового вакуума в камеру вводится инертный газ высокой чистоты — чаще всего Аргон (Ar).

Давление в камере тщательно повышается и стабилизируется до рабочего давления в диапазоне миллиторр. Аргон используется потому, что он химически неактивен, относительно тяжел и эффективно ионизируется, не вступая в реакцию с мишенью или подложкой.

Этап 3: Генерация плазмы

Между двумя электродами внутри камеры прикладывается высокое напряжение. Исходный материал (мишень) настраивается как катод (отрицательный электрод).

Это сильное электрическое поле ионизирует аргон, отрывая электроны от атомов аргона и создавая видимое свечение, известное как плазма. Эта плазма представляет собой заряженный «суп» из положительно заряженных ионов аргона (Ar+) и свободных электронов.

Этап 4: Бомбардировка ионами

Положительно заряженные ионы аргона (Ar+) сильно ускоряются электрическим полем и притягиваются к отрицательно заряженной мишени.

Они сталкиваются с поверхностью мишени со значительной кинетической энергией. Представьте себе эти ионы как атомные пушечные ядра.

Этап 5: Выбивание и осаждение

Удар иона аргона передает достаточно импульса атомам на поверхности мишени, чтобы преодолеть их силы связи, заставляя их выбиваться или «распыляться».

Эти новоосвобожденные атомы движутся по прямой линии через аргоновую среду низкого давления до тех пор, пока не ударятся о подложку (покрываемую деталь). Там они конденсируются и накапливаются, образуя плотную и высокоадгезионную тонкую пленку.

Ключевые варианты распыления для различных нужд

Хотя основной принцип остается прежним, были разработаны различные методы распыления для работы с различными материалами и повышения эффективности.

DC-распыление: базовая модель

Распыление постоянным током (DC) использует постоянное отрицательное напряжение на мишени. Оно простое, эффективное и широко используется.

Однако оно применимо только для электропроводящих материалов мишени, таких как металлы. Изолирующие материалы быстро накапливали бы положительный заряд от ионной бомбардировки, фактически нейтрализуя электрическое поле и останавливая процесс.

ВЧ-распыление: для изолирующих материалов

Радиочастотное (ВЧ) распыление решает проблему нанесения покрытий на непроводящие материалы, такие как керамика или оксиды.

Вместо постоянного напряжения постоянного тока используется переменное высокочастотное напряжение (обычно 13,56 МГц). Это быстрое переключение полярности предотвращает накопление заряда на поверхности мишени, позволяя распылять любой материал независимо от его электрических свойств.

Магнетронное распыление: для повышения эффективности

Магнетронное распыление является наиболее распространенным промышленным методом, поскольку оно значительно увеличивает скорость осаждения.

Мощные магниты размещаются за мишенью для создания магнитного поля, которое задерживает свободные электроны из плазмы непосредственно перед поверхностью мишени. Эти захваченные электроны движутся по спиральной траектории, значительно увеличивая их шансы столкнуться с атомами аргона и ионизировать их. Это создает гораздо более плотную плазму, что приводит к более сильной ионной бомбардировке и более высокой скорости распыления.

Понимание компромиссов

Распыление — мощный и универсальный метод, но важно понимать его практические ограничения по сравнению с другими методами.

Более низкие скорости осаждения

По сравнению с некоторыми формами термического испарения, распыление может быть более медленным процессом. Выбивание атомов по одному по своей природе менее быстрое, чем кипячение материала в тигле. Хотя магнетронное распыление помогает, быстрое испарение все же может быть быстрее для определенных применений.

Более высокая сложность системы

Системы распыления более сложны и дороги, чем простые термические испарители. Они требуют источников питания высокого напряжения (постоянного или ВЧ), точных регуляторов расхода газа и надежных вакуумных систем, что увеличивает как первоначальные инвестиции, так и накладные расходы на техническое обслуживание.

Потенциал для включения газа

Поскольку процесс происходит в аргоновой среде, небольшой процент атомов аргона может встраиваться в растущую пленку. Для большинства применений это незначительно, но для высокочувствительных оптических или электронных пленок это может быть фактором, влияющим на свойства материала.

Выбор правильного варианта для вашей цели

Выбор правильной техники распыления напрямую зависит от материала вашей мишени и желаемой эффективности процесса.

- Если ваша основная цель — нанесение покрытия на электропроводящий материал, такой как металл: Стандартное DC-распыление является наиболее простым и экономически эффективным методом.

- Если ваша основная цель — нанесение покрытия на изолирующий материал, такой как керамика (Al₂O₃) или кварц (SiO₂): ВЧ-распыление является необходимым выбором для предотвращения накопления заряда на мишени.

- Если ваша основная цель — достижение высокой скорости осаждения и минимизация нагрева подложки: Магнетронное распыление, будь то DC для металлов или ВЧ для изоляторов, является промышленным стандартом для эффективного производства.

Понимая эти основные принципы, вы можете точно контролировать осаждение материалов для создания тонких пленок с определенными, желаемыми свойствами на атомном уровне.

Сводная таблица:

| Тип распыления | Лучше всего подходит для | Ключевая характеристика |

|---|---|---|

| DC-распыление | Электропроводящие материалы (например, металлы) | Простое, экономичное |

| ВЧ-распыление | Изолирующие материалы (например, керамика, оксиды) | Предотвращает накопление заряда на мишени |

| Магнетронное распыление | Высокая скорость осаждения, эффективность | Использует магниты для улавливания плазмы, более быстрое нанесение покрытия |

Готовы создавать превосходные тонкие пленки? Правильное оборудование для распыления имеет решающее значение для успеха ваших исследований и разработок или производства. KINTEK специализируется на высокопроизводительном лабораторном оборудовании, включая системы распыления, для удовлетворения ваших конкретных потребностей в нанесении материалов. Наши эксперты могут помочь вам выбрать идеальную конфигурацию для проводящих или изолирующих мишеней. Свяжитесь с нашей командой сегодня, чтобы обсудить, как мы можем расширить возможности вашей лаборатории!

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Испарительная лодочка для органических веществ

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Тигель из бескислородной меди для нанесения покрытий методом электронно-лучевого испарения и испарительная лодочка

Люди также спрашивают

- Как улучшить производительность моего фильтр-пресса? Оптимизация шлама, цикла и обслуживания для максимальной эффективности

- Каков процесс получения дистиллята ТГК? Пошаговое руководство по достижению чистой потенции

- Как вы готовите образцы для СЭМ-анализа? Достигайте четких и точных изображений каждый раз

- Где обычно используется пайка? От повседневной электроники до промышленного применения

- Влияет ли теплоемкость на температуру плавления? Разбираем ключевые различия в тепловых свойствах

- Как спекание влияет на пористость? Освойте термический процесс для точной плотности материала

- Что лучше: изолят КБД или дистиллят? Выберите правильный экстракт для вашей цели

- Как прецизионные перемешивающие и диспергирующие устройства способствуют интеркаляции в растворе для нанобиокомпозитов?