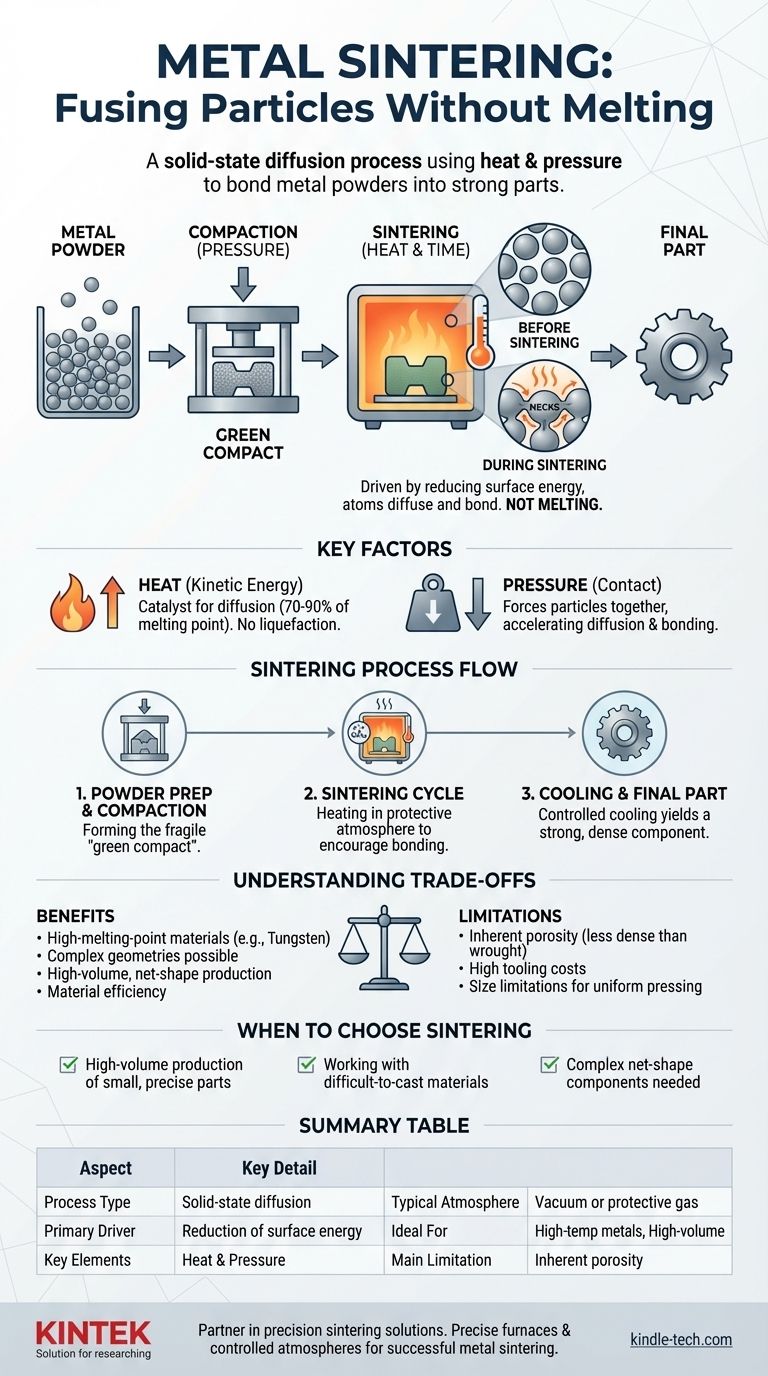

Короче говоря, спекание металлов — это производственный процесс, использующий тепло и давление для сплавления металлических частиц в твердую, функциональную деталь. Важно отметить, что это достигается без достижения температуры плавления металла. Вместо того чтобы расплавлять материал, спекание способствует диффузии и связыванию атомов на поверхностях отдельных порошковых зерен с соседними зернами, создавая плотную и прочную металлическую структуру.

Спекание — это не процесс плавления; это процесс твердофазной диффузии. Его основная ценность заключается в создании прочных, точных деталей из материалов — особенно тех, которые имеют очень высокую температуру плавления, — которые трудно или невозможно формовать с использованием традиционных методов литья.

Основной принцип: атомная диффузия, а не плавление

Чтобы по-настоящему понять спекание, вы должны переключить свое мышление с плавления и литья на атомный уровень. Процесс обусловлен фундаментальной физикой, которая способствует связыванию твердых частиц друг с другом.

Движущая сила: снижение поверхностной энергии

Представьте себе набор отдельных мыльных пузырей. Они имеют большую общую площадь поверхности. Когда они соприкасаются, они сливаются, образуя более крупные пузыри, уменьшая общую площадь поверхности и, таким образом, снижая их общую поверхностную энергию.

Металлические порошки ведут себя аналогично. Каждая крошечная частица обладает высокой поверхностной энергией. При нагревании система естественным образом стремится к состоянию с более низкой энергией, уменьшая эту площадь поверхности. Это достигается путем образования твердых связей или «перемычек» между частицами, эффективно сплавляя их.

Роль тепла

Тепло является катализатором спекания. Оно не плавит металл, но придает атомам достаточную кинетическую энергию для движения и миграции по поверхностям частиц. Это атомное движение, известное как твердофазная диффузия, позволяет связям между частицами образовываться и расти, постепенно устраняя поры между ними.

Роль давления

Хотя некоторое спекание может происходить только за счет тепла (беспрессовое спекание), применение внешнего давления является обычным явлением. Давление уплотняет металлический порошок, заставляя частицы тесно контактировать. Это увеличивает количество точек контакта и значительно ускоряет процесс диффузии и связывания.

Пошаговое описание процесса

Хотя существуют вариации, традиционный процесс спекания порошковой металлургии включает несколько ключевых этапов.

Этап 1: Подготовка порошка и уплотнение

Сначала мелкий металлический порошок помещают в штамп или форму, имеющую форму конечной детали. В некоторых случаях для лучшего сцепления частиц добавляют небольшое количество полимерного связующего. Затем пресс оказывает огромное давление, чтобы уплотнить порошок в хрупкий, точно сформированный объект, известный как «зеленая заготовка».

Этап 2: Цикл спекания

Зеленая заготовка перемещается в высокотемпературную печь. Атмосфера внутри печи имеет решающее значение. Чтобы предотвратить окисление горячих поверхностей металла, спекание проводят в вакууме или в контролируемой защитной атмосфере, такой как эндотермический газ.

Деталь нагревают контролируемым образом до температуры ниже точки плавления, обычно около 70–90% от нее. Ее выдерживают при этой температуре в течение определенного времени, позволяя атомной диффузии связать частицы и уплотнить деталь. Если использовалось связующее, его осторожно выжигают при более низкой температуре на предварительном этапе «удаления связующего».

Этап 3: Охлаждение и готовая деталь

После этапа спекания деталь контролируемо охлаждают. В результате получается твердый, плотный компонент, который намного прочнее исходной зеленой заготовки и по своим свойствам приближается к свойствам основного металла.

Понимание компромиссов

Спекание — мощная технология, но не универсальное решение. Понимание его ограничений является ключом к его эффективному использованию.

Внутренняя пористость

Хотя спекание значительно уменьшает пустое пространство между частицами, оно редко устраняет его полностью. Эта остаточная пористость может сделать спеченную деталь немного менее плотной и прочной, чем деталь, полученная ковкой или механической обработкой из сплошного слитка того же металла.

Затраты на оснастку и объем

Штампы, используемые для уплотнения металлических порошков, изготавливаются из закаленной стали, и их производство может быть очень дорогим. Эта высокая первоначальная стоимость означает, что спекание наиболее экономично для крупносерийного производства, где затраты на оснастку могут быть распределены на тысячи или миллионы деталей.

Размер и геометрия детали

Равномерное прессование порошков может быть затруднено для очень больших или очень сложных форм. Следовательно, спекание, как правило, лучше всего подходит для производства относительно небольших, хотя часто и сложных, компонентов.

Выбор правильного решения для вашего применения

Используйте эти рекомендации, чтобы определить, является ли спекание правильным подходом для вашего проекта.

- Если ваша основная цель — изготовление деталей из материалов с высокой температурой плавления, таких как вольфрам или молибден: Спекание часто является единственным жизнеспособным и экономически эффективным методом.

- Если ваша основная цель — крупносерийное производство небольших, точных металлических компонентов: Спекание обеспечивает превосходную стабильность и возможность получения детали «чистой формы», минимизируя отходы и необходимость вторичной механической обработки.

- Если ваша основная цель — достижение максимально возможной прочности и сопротивления усталости для критически важного компонента: Кованый или полностью деформированный материал может быть лучшим выбором, поскольку он исключает возможность остаточной пористости.

Понимая спекание как процесс атомной диффузии, вы можете использовать его уникальные возможности для решения сложных производственных задач.

Сводная таблица:

| Аспект | Ключевая деталь |

|---|---|

| Тип процесса | Твердофазная диффузия (не плавление) |

| Основной драйвер | Снижение поверхностной энергии |

| Ключевые элементы | Тепло (70–90% от температуры плавления) и давление |

| Типичная атмосфера | Вакуум или защитный газ (например, эндотермический) |

| Идеально подходит для | Металлы с высокой температурой плавления (например, вольфрам), крупносерийное производство |

| Основное ограничение | Внутренняя пористость (менее плотный, чем деформированный металл) |

Готовы использовать спекание для вашего крупносерийного производства или сложных материалов? KINTEK специализируется на лабораторном оборудовании и расходных материалах, предоставляя точные печи и контролируемые атмосферы, необходимые для успешного спекания металлов. Наш опыт поможет вам эффективно создавать прочные, сложные детали. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать потребности вашей лаборатории в спекании и улучшить ваш производственный процесс.

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Малая печь для вакуумной термообработки и спекания вольфрамовой проволоки

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

Люди также спрашивают

- Какова функция системы VHPS в сплавах CoCrFeNiMn? Достижение почти теоретической плотности и высокой чистоты

- Как система вакуумной среды способствует спеканию B4C-CeB6 методом горячего прессования? Достижение максимальной плотности керамики

- Каковы преимущества вакуумного спекания? Достижение превосходной чистоты, прочности и производительности

- Каковы преимущества использования вакуумной печи горячего прессования? Достижение плотности 98,9% в ламинированной керамике Al2O3-TiC

- Каковы преимущества использования печи для вакуумного горячего прессования? Превосходная плотность для нанокристаллического Fe3Al