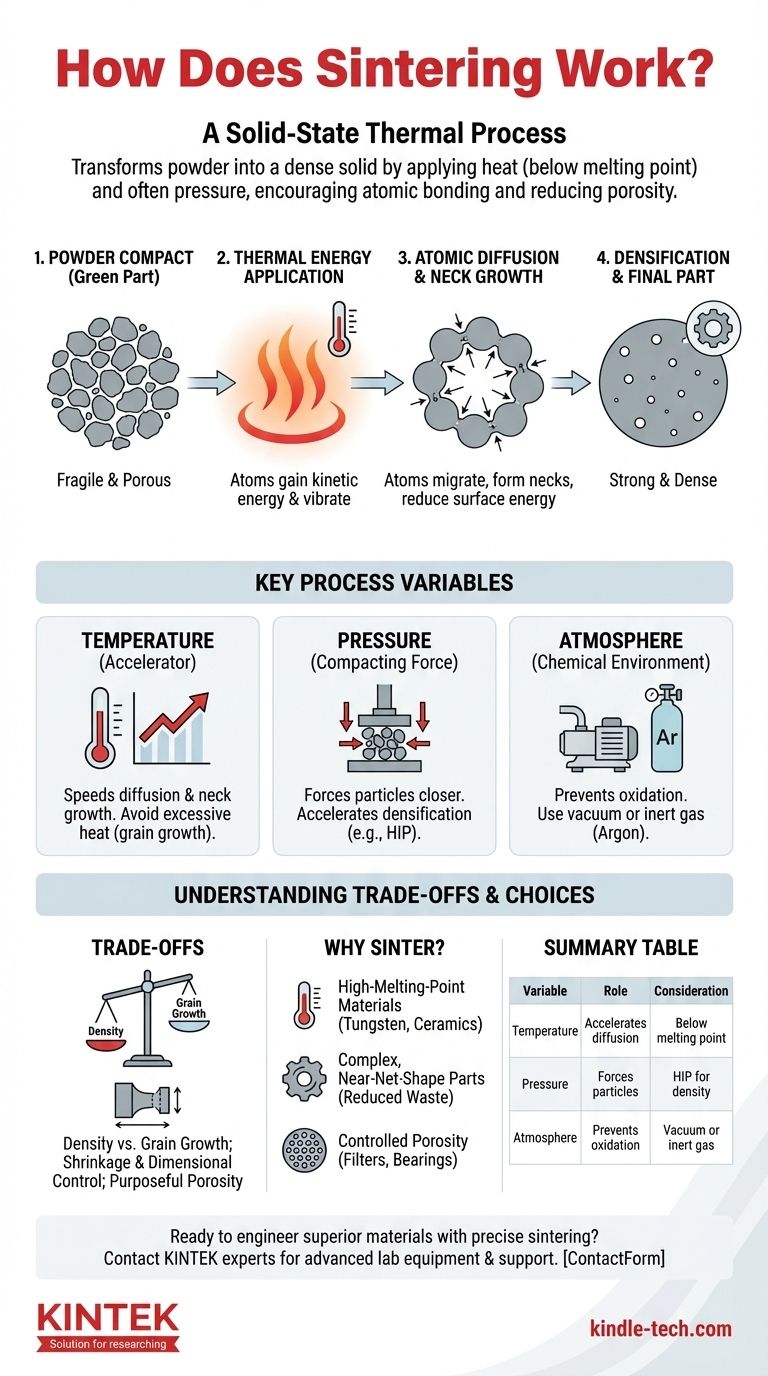

По своей сути, спекание — это термический процесс, который превращает порошкообразный материал в твердый, плотный объект. Он работает путем приложения тепла, а часто и давления, до точки ниже точки плавления материала. Эта энергия побуждает атомы на поверхностях отдельных частиц двигаться и связываться с соседними частицами, эффективно сваривая их на микроскопическом уровне и уменьшая пустое пространство между ними.

Спекание не следует путать с плавлением. Это твердофазный процесс, движимый атомной диффузией, позволяющий формировать прочные, плотные детали из материалов, которые часто трудно или невозможно расплавить и отлить, таких как усовершенствованная керамика или высокоэффективные металлы.

Фундаментальный механизм: от порошка к твердому телу

Спекание — это, по сути, процесс атомного движения. Понимание этого механизма является ключом к контролю свойств конечного компонента.

Отправная точка: порошковая прессовка

Процесс начинается с массы отдельных частиц, которые могут быть металлическими, керамическими или пластиковыми. Эта масса часто предварительно прессуется в желаемую форму, известную как «сырая деталь», которая является хрупкой и пористой. Основная цель спекания — устранить эти поры.

Роль тепловой энергии

При нагревании материала атомы внутри твердых частиц приобретают кинетическую энергию. Они начинают более интенсивно вибрировать и могут даже мигрировать со своих фиксированных позиций в кристаллической решетке. Эта атомная подвижность является двигателем всего процесса спекания.

Атомная диффузия через границы

Наиболее критическое действие происходит в точках соприкосновения частиц. Возбужденные атомы диффундируют, или перемещаются, через границы между соседними частицами. Это движение стремится снизить общую поверхностную энергию системы — принцип, аналогичный тому, как мыльные пузыри сливаются, образуя более крупные пузыри.

Рост шейки и уплотнение

По мере того как атомы мигрируют к точкам контакта, они образуют небольшие мостики или «шейки» между частицами. По мере продолжения процесса эти шейки расширяются, притягивая центры частиц ближе друг к другу. Это действие систематически закрывает пустоты (поры) между частицами, заставляя всю деталь сжиматься и становиться значительно более плотной и прочной.

Ключевые переменные процесса, которые контролируют результат

Конечные свойства спеченной детали не случайны; они являются прямым результатом тщательного контроля трех основных переменных.

Температура: Ускоритель

Температура является наиболее значимым фактором, влияющим на скорость диффузии. Более высокие температуры (при этом все еще ниже точки плавления) обеспечивают больше энергии атомам, значительно ускоряя рост шейки и уплотнение. Однако чрезмерные температуры могут привести к нежелательному росту зерен, что может ухудшить механические свойства материала.

Давление: Уплотняющая сила

Приложение внешнего давления заставляет частицы сближаться, увеличивая количество точек диффузии и ускоряя уплотнение. Такие процессы, как горячее изостатическое прессование (ГИП), используют как высокую температуру, так и огромное газовое давление для достижения почти 100% плотности, что критически важно для высокопроизводительных применений, таких как лопатки турбин.

Атмосфера: Химическая среда

Спекание редко происходит на открытом воздухе. Химическая среда критически важна, потому что при высоких температурах большинство материалов легко окисляются. Окисление образует слой на поверхностях частиц, который действует как барьер, препятствуя атомной диффузии и связыванию. Для борьбы с этим спекание обычно проводится в вакууме или в атмосфере инертного газа (например, аргона), что защищает материал.

Понимание компромиссов

Спекание — мощная техника, но она требует балансировки конкурирующих факторов для достижения желаемого результата.

Плотность против роста зерна

Основная цель часто состоит в том, чтобы максимизировать плотность для прочности. Однако высокие температуры и длительное время выдержки, необходимые для полного уплотнения, также могут привести к чрезмерному росту микроскопических кристаллических зерен внутри материала. Слишком крупные зерна могут сделать материал более хрупким.

Усадка и контроль размеров

Поскольку спекание устраняет пористость, компонент всегда будет сжиматься. Эта усадка может быть значительной (часто 10-20% по объему) и должна быть точно рассчитана и компенсирована при проектировании исходной формы «сырой детали». Достижение жестких допусков по размерам требует исключительного контроля процесса.

Целенаправленная пористость

Хотя пористость часто рассматривается как дефект, который необходимо устранить, она также может быть желаемой особенностью. Целенаправленно останавливая процесс спекания, инженеры могут создавать детали с контролируемой сетью пор. Это принцип, лежащий в основе самосмазывающихся подшипников (которые содержат масло) и металлических или керамических фильтров.

Правильный выбор для вашей цели

Решение об использовании спекания полностью зависит от вашего материала и целей производительности.

- Если ваша основная задача — производство материалов с высокой температурой плавления: Спекание часто является единственным практическим методом обработки таких материалов, как вольфрам, молибден и многие усовершенствованные керамики, которые не могут быть легко расплавлены и отлиты.

- Если ваша основная задача — создание сложных деталей с почти окончательной формой: Порошковая металлургия в сочетании со спеканием может значительно сократить отходы механической обработки и последующие затраты по сравнению с началом работы с цельным блоком материала.

- Если ваша основная задача — проектирование с контролируемой пористостью: Спекание предоставляет уникальную возможность создавать такие материалы, как фильтры или самосмазывающиеся подшипники, путем целенаправленного оставления определенного объема взаимосвязанных пор.

Понимая спекание не как плавление, а как контролируемое атомное движение, вы получаете возможность создавать материалы со свойствами, недостижимыми другими способами.

Сводная таблица:

| Переменная процесса | Роль в спекании | Ключевое соображение |

|---|---|---|

| Температура | Ускоряет атомную диффузию для связывания. | Должна оставаться ниже точки плавления, чтобы избежать роста зерна. |

| Давление | Сближает частицы, ускоряя уплотнение. | Используется в таких процессах, как горячее изостатическое прессование (ГИП). |

| Атмосфера | Предотвращает окисление (например, вакуум, инертный газ). | Критически важна для успешного атомного связывания. |

Готовы создавать превосходные материалы с точным спеканием?

В KINTEK мы специализируемся на предоставлении передового лабораторного оборудования и расходных материалов, необходимых для освоения термических процессов, таких как спекание. Независимо от того, работаете ли вы с высокоэффективными металлами, усовершенствованной керамикой или разрабатываете пористые фильтры, наши решения обеспечивают контроль температуры, давления и атмосферы, необходимый для получения стабильных, высококачественных результатов.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать конкретные цели вашей лаборатории в области спекания и материаловедения.

Визуальное руководство

Связанные товары

- Лабораторная печь с кварцевой трубой для быстрой термической обработки (RTP)

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Печь для искрового плазменного спекания SPS

- Печь для спекания стоматологического фарфора и циркония, устанавливаемая у кресла пациента, с трансформатором

Люди также спрашивают

- Почему кварцевые трубки предпочтительны для сжигания порошка хрома? Превосходная термостойкость и оптическая прозрачность

- Какую роль играет кварцевая трубчатая печь в синтезе hBN? Оптимизируйте результаты химического осаждения из газовой фазы

- Как промышленные трубчатые печи обеспечивают необходимые условия процесса для экспериментальных устройств со сверхкритической жидкостью?

- Как чистить кварцевую трубчатую печь? Предотвращение загрязнения и продление срока службы трубки

- Почему для твердотельных электролитов на основе сульфидов используют кварцевые трубки и вакуумную герметизацию? Обеспечение чистоты и стехиометрии