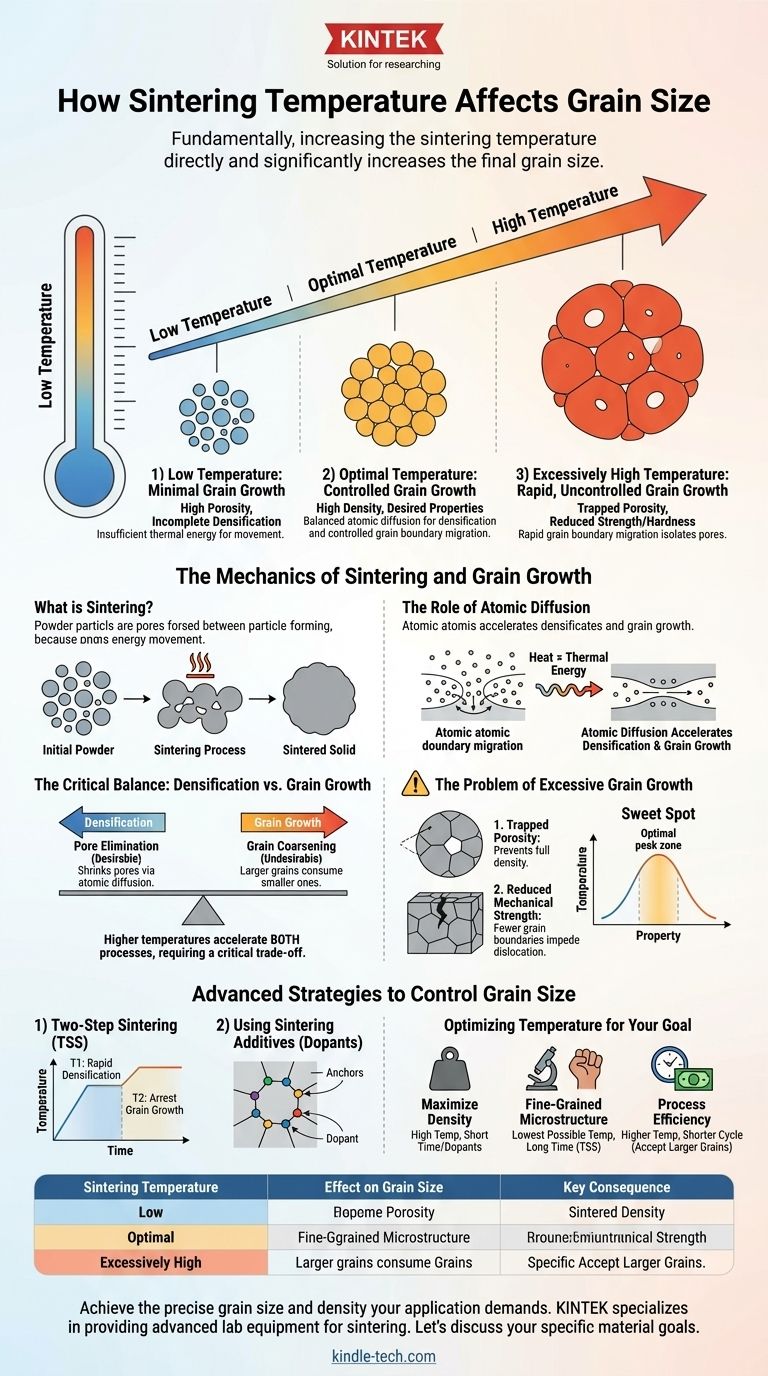

По сути, повышение температуры спекания прямо и значительно увеличивает конечный размер зерна. Это происходит потому, что более высокие температуры обеспечивают тепловую энергию, необходимую для движения атомов, процесс, называемый атомной диффузией. Это усиленное движение атомов ускоряет как желательный процесс уплотнения (удаление пор), так и часто нежелательный процесс роста зерна, при котором более мелкие зерна поглощаются более крупными.

Основная задача спекания заключается не только в достижении высокой плотности, но и в контроле размера зерна при этом. Температура является основным рычагом для уплотнения, но она одновременно ускоряет рост зерна, что приводит к критическому компромиссу, определяющему конечные свойства материала.

Механика спекания и роста зерна

Чтобы контролировать размер зерна, вы должны сначала понять фундаментальные силы, действующие во время процесса спекания. Это конкуренция между устранением пор и укрупнением зерна.

Что такое спекание?

Спекание – это термическая обработка, которая связывает частицы порошка в твердую, плотную массу. Основная цель – уменьшить или устранить пустое пространство, или пористость, между исходными частицами.

Этот процесс происходит при температурах ниже точки плавления материала. Вместо плавления и слияния атомы перемещаются по поверхностям частиц, образуя и увеличивая «шейки» между ними.

Роль атомной диффузии

Двигателем всего этого процесса является атомная диффузия. Температура – это топливо. Повышая температуру, вы даете атомам больше кинетической энергии, позволяя им двигаться более свободно и быстро.

Это движение позволяет атомам мигрировать из областей высокого напряжения (например, с поверхности частицы) в области более низкого напряжения (например, в шейку между двумя частицами), что приводит к росту шеек и уменьшению пор.

Как растут зерна

Спеченный материал состоит из множества отдельных кристаллов, или зерен. Граница между любыми двумя зернами называется границей зерна.

Границы зерен обладают более высокой энергией, чем внутренняя часть зерна. Чтобы минимизировать общую энергию системы, материал стремится уменьшить общую площадь границ зерен. Это достигается за счет роста зерна: более крупные зерна, которые более энергетически стабильны, поглощают своих более мелких соседей.

Температура как ускоритель

Рост зерна, как и уплотнение, зависит от атомной диффузии. Чтобы граница зерна могла двигаться и поглощать другое зерно, атомы должны отделиться от одной кристаллической решетки и снова присоединиться к другой.

Более высокие температуры значительно ускоряют это атомное движение, что приводит к гораздо более быстрой скорости миграции границ зерен и, как следствие, к более быстрому росту зерна.

Критический баланс: уплотнение против роста зерна

Успех процесса спекания определяется тем, насколько хорошо он справляется с конкуренцией между достижением высокой плотности и предотвращением чрезмерного роста зерна.

Два конкурирующих процесса

На начальных и промежуточных стадиях спекания уплотнение часто является доминирующим процессом. Поры расположены на границах зерен, и атомная диффузия эффективно уменьшает их.

Однако по мере повышения температуры или увеличения времени границы зерен могут отрываться от пор. Когда быстро движущаяся граница зерна проходит мимо поры, эта пора оказывается запертой внутри зерна, что делает ее удаление чрезвычайно трудным.

Проблема чрезмерного роста зерна

Неконтролируемый рост зерна часто вреден для конечных характеристик материала. Это может привести к двум основным проблемам:

- Захваченная пористость: По мере быстрого роста крупных зерен они могут изолировать поры внутри себя, не позволяя материалу достичь полной плотности.

- Снижение механической прочности: Для большинства керамики и металлов прочность и твердость уменьшаются по мере увеличения размера зерна. Это описывается соотношением Холла-Петча, которое гласит, что более мелкие зерна создают больше границ, препятствующих движению дислокаций, что делает материал прочнее.

«Золотая середина» спекания

Для любого данного материала существует оптимальный профиль температура-время. Слишком низкая температура приводит к пористой, слабой детали. Слишком высокая температура создает деталь с крупными, слабыми зернами и потенциально захваченной пористостью. Цель состоит в том, чтобы найти «золотую середину», которая максимизирует уплотнение, сохраняя размер зерна в приемлемом диапазоне.

Передовые стратегии контроля размера зерна

Поскольку простое применение тепла представляет собой этот компромисс, инженеры-материаловеды разработали более сложные методы для разделения процессов уплотнения и роста зерна.

Двухстадийное спекание (TSS)

Этот метод включает нагрев материала до относительно высокой температуры (T1) для достижения высокой скорости начального уплотнения. Как только материал достигает критической плотности (обычно >90%), температура быстро снижается до второй, более низкой температуры (T2) и поддерживается.

При T2 диффузия, необходимая для уплотнения, все еще может происходить (особенно для удаления последних мелких пор), но энергии слишком мало для быстрой миграции границ зерен, что эффективно останавливает рост зерна.

Использование добавок для спекания (легирующих элементов)

Еще одна мощная техника – добавление небольших количеств второго материала, или легирующей добавки. Эти ионы легирующей добавки имеют тенденцию сегрегировать на границах зерен.

Это создает эффект «торможения растворенным веществом», при котором атомы легирующей добавки действуют как якоря, физически препятствующие движению границы зерна. Это замедляет рост зерна, позволяя уплотнению завершиться при более высоких температурах без ущерба от экстремального укрупнения зерна.

Оптимизация температуры для вашей цели

Идеальная температура спекания не является единственным значением; это параметр, который вы должны регулировать в зависимости от вашей основной цели для конечного компонента.

- Если ваша основная цель – достижение максимальной плотности: Вы должны использовать достаточно высокую температуру для удаления пор, но рассмотрите более короткое время выдержки или использование легирующих добавок для предотвращения неконтролируемого роста зерна, который может захватить остаточную пористость.

- Если ваша основная цель – мелкозернистая микроструктура (для прочности и твердости): Приоритетом является максимально низкая температура, которая все еще может обеспечить целевую плотность, даже если это потребует значительно более длительного времени спекания. Передовые методы, такие как двухстадийное спекание, идеально подходят для этой цели.

- Если ваша основная цель – эффективность процесса (стоимость и время): Часто предпочтительны более высокие температуры и более короткие циклы. Однако вы должны принять результирующий больший размер зерна и тщательно проверить, соответствуют ли механические свойства материала требованиям применения.

В конечном счете, освоение влияния температуры на размер зерна является ключом к превращению простого порошка в высокопроизводительный инженерный компонент.

Сводная таблица:

| Температура спекания | Влияние на размер зерна | Ключевое следствие |

|---|---|---|

| Низкая | Минимальный рост | Высокая пористость, неполное уплотнение |

| Оптимальная | Контролируемый рост | Высокая плотность, желаемые механические свойства |

| Чрезмерно высокая | Быстрый, неконтролируемый рост | Захваченная пористость, снижение прочности/твердости |

Добейтесь точного размера зерна и плотности, необходимых для вашего применения.

Контроль процесса спекания имеет решающее значение для разработки материалов с правильными механическими свойствами. KINTEK специализируется на предоставлении передового лабораторного оборудования и экспертной поддержки, необходимых для освоения этого баланса.

Наши печи для спекания обеспечивают точный контроль температуры и программируемые профили, позволяя использовать такие методы, как двухстадийное спекание, для достижения высокой плотности с мелким размером зерна. Независимо от того, работаете ли вы над исследованиями и разработками или производством, решения KINTEK помогут вам оптимизировать процесс для прочности, твердости и эффективности.

Давайте обсудим ваши конкретные цели по материалам. Свяжитесь с нашими экспертами сегодня, чтобы найти идеальное решение для спекания для вашей лаборатории.

Визуальное руководство

Связанные товары

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

- Муфельная печь 1700℃ для лаборатории

- Вертикальная лабораторная трубчатая печь

- Лабораторная муфельная печь с нижним подъемом

Люди также спрашивают

- Почему для никелевых сплавов необходима печь для пайки в высоком вакууме? Достижение соединений без окисления и высокой прочности

- Сколько раз можно отжигать металл? Освойте цикл для бесконечной обрабатываемости

- Какова цель использования вакуумного насоса перед нагревом хлоридных солей? Обеспечение высокоточных данных о коррозии

- Какова функция печи отжига в фотокатализаторах на основе жидких металлов? Разблокировка высокопроизводительной кристаллизации

- Какова функция вакуумной печи в электродных листах из фторированного графена? Повышение производительности и безопасности аккумуляторов

- Почему для обработки влажных гелей диоксида титана, легированного эрбием, рекомендуется вакуумная сушильная печь? | KINTEK

- Какую роль играет высокотемпературная экспериментальная печь в оценке жаростойкости алюминидных покрытий?

- Почему для предварительного нагрева СВС используются резистивные печи? Освоение контролируемого воспламенения и теплового взрыва для успеха в лаборатории