Короче говоря, спекание увеличивает плотность за счет использования тепловой энергии для сплавления отдельных частиц материала, систематически устраняя пустое пространство, или поры, между ними. Этот процесс происходит ниже температуры плавления материала и основан на атомной диффузии для превращения рыхлого порошкового прессованного изделия в твердую, плотную массу.

Спекание — это не просто процесс сжатия. Это тщательно контролируемый термодинамический процесс, в котором атомы мигрируют для уменьшения общей поверхностной энергии материала, заставляя частицы связываться, а поры сжиматься, тем самым увеличивая конечную плотность и прочность материала.

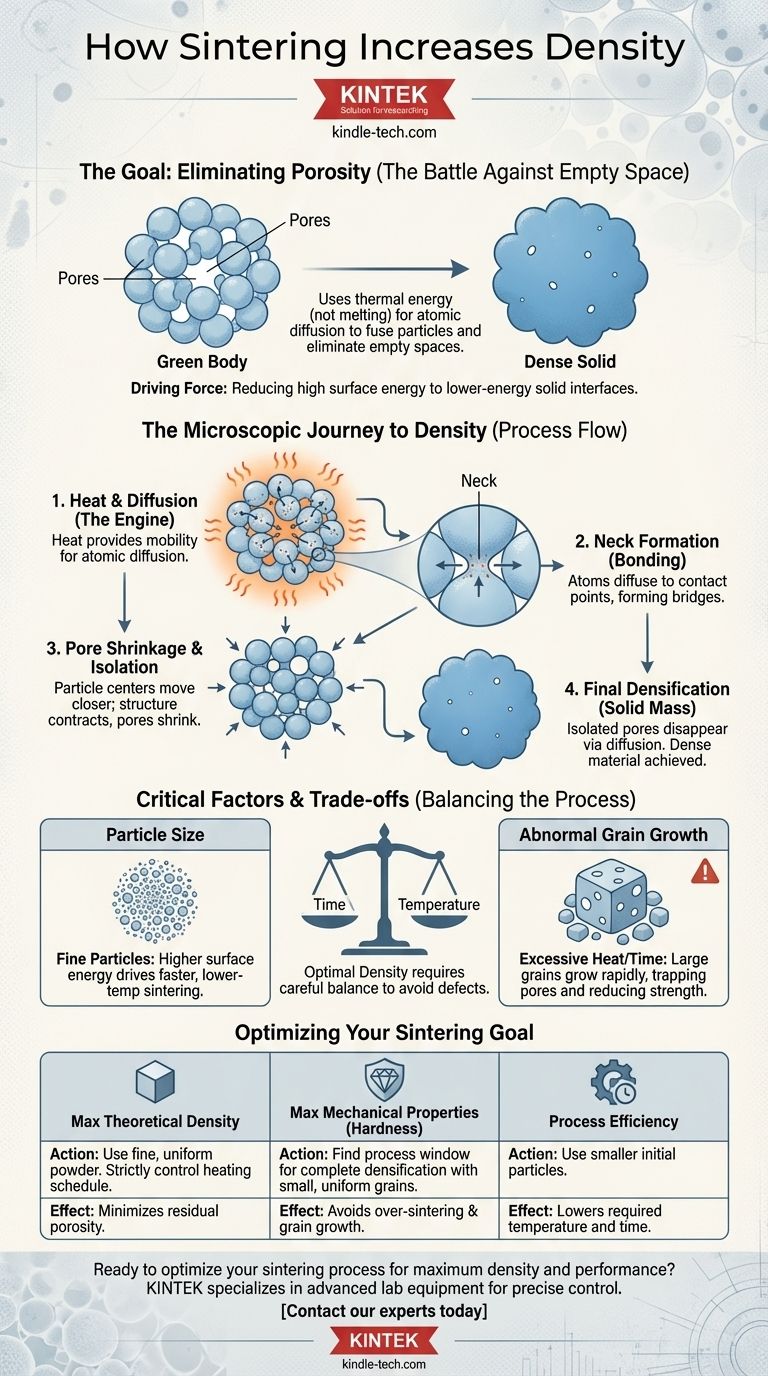

Основная цель: устранение пористости

Спекание — это, по сути, борьба с пустым пространством. Процесс начинается с набора отдельных частиц и заканчивается твердым объектом, при этом основная трансформация заключается в удалении воздушных зазоров между этими исходными частицами.

Исходная точка — «Зеленое тело»

Процесс начинается с «зеленого тела» — слабо спрессованной массы порошка. Эта первоначальная форма имеет значительную пористость — сеть взаимосвязанных пустых пространств между частицами. Его плотность значительно ниже, чем у сплошного материала.

Тепло как двигатель изменений

Тепло обеспечивает критическую энергию для спекания, но его цель не расплавить материал. Вместо этого оно повышает температуру достаточно, чтобы придать атомам внутри частиц подвижность. Это позволяет им двигаться и перестраиваться, что называется диффузией в твердом состоянии.

Движущая сила: снижение поверхностной энергии

На микроскопическом уровне каждая поверхность частицы представляет собой состояние с высокой энергией по сравнению с внутренней частью материала. Система естественным образом стремится минимизировать эту высокую поверхностную энергию.

Спекание достигает этого путем замены высокоэнергетических границ раздела твердое тело-газ (поверхностей пор) на низкоэнергетические границы раздела твердое тело-твердое тело, известные как границы зерен. Это снижение общей энергии является фундаментальной движущей силой всего процесса уплотнения.

Микроскопические механизмы переноса материала

Поскольку атомы приобретают подвижность за счет тепла, они начинают двигаться предсказуемыми путями, которые приводят к уплотнению и консолидации материала.

Образование и рост перешейков

Первая стадия спекания происходит в точках контакта между соседними частицами. Атомы диффундируют к этим точкам, образуя небольшие мостики или «перешейки». По мере того как все больше атомов мигрирует в эти области, перешейки становятся шире.

Центры частиц сближаются

Этот рост перешейков эффективно приближает центры частиц друг к другу. Когда миллионы частиц делают это одновременно, вся структура сжимается, а поры между ними начинают уменьшаться.

Изоляция и устранение пор

По мере продолжения процесса сеть пор разрушается, превращаясь в ряд изолированных сферических пустот. На заключительной стадии атомы продолжают диффундировать из окружающих границ зерен в эти пустоты, заставляя их сжиматься и, в идеальных условиях, полностью исчезать, что приводит к полностью плотному материалу.

Понимание компромиссов и контроля процесса

Достижение максимальной плотности требует тщательного контроля, поскольку несколько факторов могут либо способствовать процессу, либо препятствовать ему. Чрезмерное увлечение параметрами может оказаться контрпродуктивным.

Критическая роль размера частиц

Движущая сила спекания намного сильнее в мелкозернистых материалах. Более мелкие частицы имеют гораздо большее отношение площади поверхности к объему, что означает, что им нужно устранить больше избыточной поверхностной энергии. Вот почему технологии производства керамических и металлических порошков полагаются на очень мелкие исходные порошки — это позволяет более эффективно проводить спекание при более низких температурах и за более короткое время.

Опасность аномального роста зерен

Хотя время и температура необходимы для уплотнения, слишком большое их количество может быть пагубным. Если материал выдерживается при высокой температуре слишком долго, может произойти явление, называемое аномальным ростом зерен.

При этом несколько зерен чрезвычайно увеличиваются в размерах, поглощая своих меньших соседей. Этот быстрый рост может захватить поры внутри новых, более крупных зерен, где их становится почти невозможно удалить. Этот процесс может фактически снизить конечную твердость и прочность материала, создавая новые дефекты.

Баланс времени и температуры

Достижение оптимальной плотности — это тонкий баланс.

- Слишком мало времени или температуры: В материале останется значительная остаточная пористость.

- Слишком много времени или температуры: Аномальный рост зерен может захватить поры и создать новые дефекты, снижая механические свойства.

Оптимизация спекания для вашей цели

Правильный подход к спеканию полностью зависит от желаемых свойств конечного компонента. Понимая основные принципы, вы можете настроить процесс в соответствии с вашей конкретной целью.

- Если ваша основная цель — достижение максимальной теоретической плотности: Вы должны использовать мелкие, однородные исходные порошки и тщательно контролировать график нагрева, чтобы закрыть поры, не вызывая аномального роста зерен.

- Если ваша основная цель — максимизация механических свойств, таких как твердость: Вам необходимо найти рабочее окно процесса, в котором уплотнение почти завершено, но размер зерен остается малым и однородным, поскольку чрезмерное спекание ухудшит эти свойства.

- Если ваша основная цель — эффективность процесса: Использование более мелких исходных частиц является ключом, поскольку их более высокая поверхностная энергия может снизить требуемую температуру и время спекания, экономя энергию и увеличивая производительность.

Освоение этих принципов дает вам прямой контроль над микроструктурой и, следовательно, над конечными характеристиками вашего материала.

Сводная таблица:

| Стадия спекания | Ключевое действие | Влияние на плотность |

|---|---|---|

| Образование перешейка | Атомы диффундируют к точкам контакта частиц | Начинается первичное связывание |

| Слияние частиц | Центры частиц сближаются | Пористость уменьшается, плотность увеличивается |

| Удаление пор | Изолированные поры сжимаются за счет атомной диффузии | Достигается почти теоретическая плотность |

Готовы оптимизировать процесс спекания для достижения максимальной плотности и производительности? KINTEK специализируется на передовом лабораторном оборудовании и расходных материалах для материаловедения. Работаете ли вы с тонкими металлическими порошками или керамикой, наши решения помогут вам добиться точного контроля температуры и избежать таких дефектов, как аномальный рост зерен. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать нужды вашей лаборатории в спекании и уплотнении.

Визуальное руководство

Связанные товары

- Печь для спекания стоматологического фарфора и циркония, устанавливаемая у кресла пациента, с трансформатором

- Лабораторная печь с кварцевой трубой для быстрой термической обработки (RTP)

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Печь для искрового плазменного спекания SPS

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

Люди также спрашивают

- Какова цена печи для спекания циркония? Инвестируйте в точность, а не просто в ценник

- Какова температура спекания циркония? Руководство по диапазону 1400°C-1600°C для зуботехнических лабораторий

- Какое одно из новейших применений стоматологической керамики? Монолитный диоксид циркония для мостовидных протезов на всю челюсть

- Что такое белые пятна на диоксиде циркония после спекания? Руководство по диагностике и предотвращению дефектов

- Какова температура спекания диоксида циркония? Освоение протокола для идеальных реставраций зубов