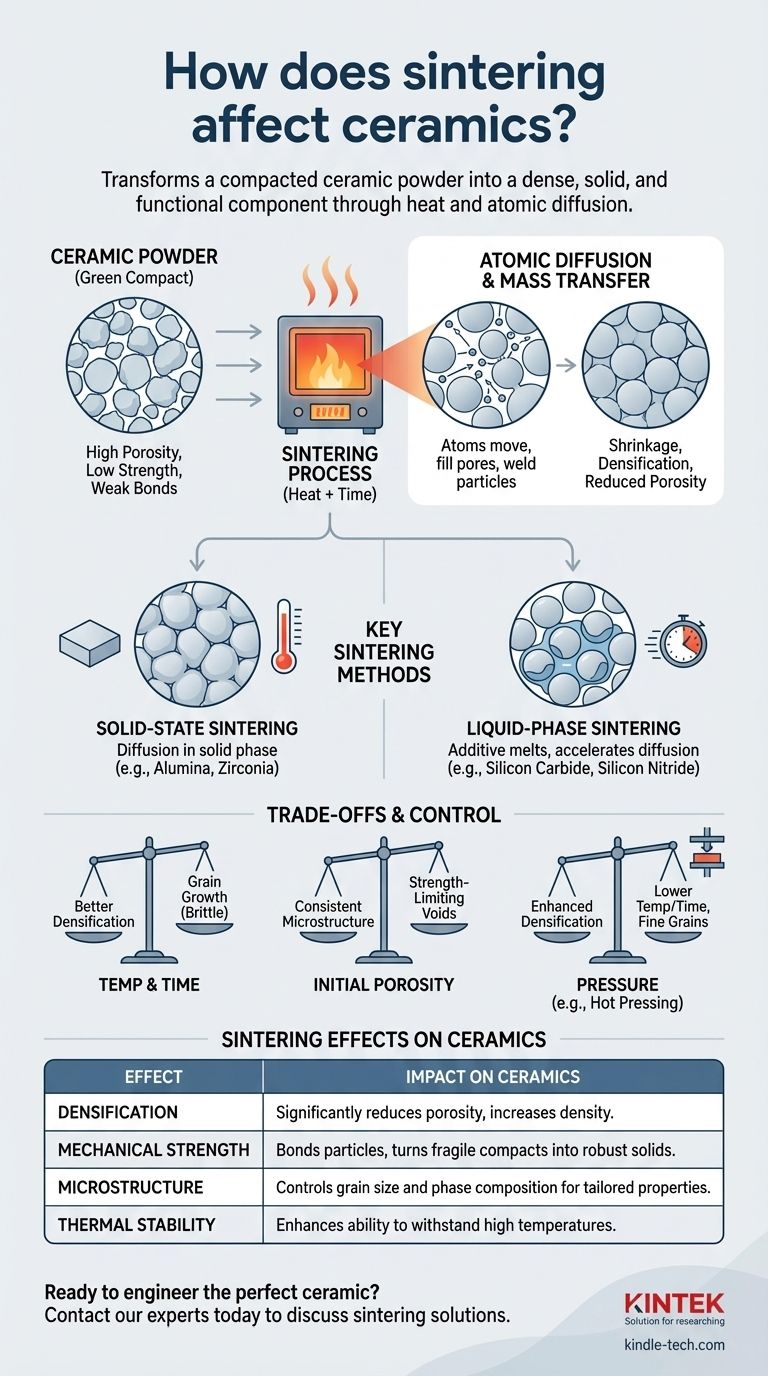

По сути, спекание — это критически важный производственный этап, который превращает спрессованный керамический порошок в плотный, твердый и функциональный компонент. Этот процесс использует тепло для связывания отдельных частиц порошка, резко уменьшая пустое пространство (пористость) между ними. Основные эффекты заключаются в значительном увеличении плотности, механической прочности, твердости и термической стабильности, превращая хрупкую «сырую» деталь в прочный керамический материал.

Спекание — это не просто нагрев; это контролируемый процесс атомной диффузии, который определяет конечную микроструктуру керамики. Освоение этой трансформации является ключом к раскрытию специфических эксплуатационных характеристик, необходимых для применений от режущих инструментов до электрических изоляторов.

Фундаментальная трансформация: от порошка к твердому телу

Спекание — это мост между сырьем и готовым керамическим изделием. Процесс коренным образом изменяет внутреннюю структуру материала на микроскопическом уровне, что приводит к драматическим макроскопическим изменениям.

Исходная точка: «Сырой» компакт

Перед спеканием керамические порошки прессуют или формуют в желаемую форму. Этот объект, известный как «сырой» компакт, удерживается вместе слабыми силами и характеризуется высокой пористостью и очень низкой прочностью.

Механизм: атомная диффузия и массоперенос

При нагревании до высокой температуры (обычно ниже температуры плавления материала) атомы в точках контакта между частицами порошка приобретают достаточно энергии для движения. Эта атомная диффузия вызывает перенос материала в пустые пространства, или поры, между частицами, эффективно сваривая их вместе.

Результат: уплотнение и снижение пористости

По мере заполнения пор материалом общий объект сжимается и становится значительно плотнее. Это уплотнение является основной целью спекания, поскольку оно напрямую коррелирует с улучшением механических свойств, таких как твердость и прочность. Хорошо спеченная керамика имеет минимальную остаточную пористость.

Основные методы спекания и их влияние

Конкретный используемый метод зависит от керамического материала и желаемого результата. Два основных подхода — это спекание в твердой фазе и спекание в жидкой фазе.

Спекание в твердой фазе

Это классический метод, используемый для таких материалов, как оксид алюминия и оксид циркония. Диффузия происходит полностью в твердой фазе, что означает, что атомы мигрируют через границы частиц без какого-либо плавления. Этот процесс часто требует очень высоких температур и более длительного времени для достижения полной плотности.

Спекание в жидкой фазе

Этот метод используется для керамики, которую трудно уплотнить, такой как карбид кремния и нитрид кремния. Небольшое количество добавки смешивается с керамическим порошком. При температуре спекания эта добавка плавится и образует жидкую фазу, которая смачивает керамические частицы.

Эта жидкость ускоряет уплотнение двумя способами: она позволяет частицам легче перестраиваться за счет капиллярных сил и обеспечивает более быстрый путь для атомной диффузии.

Понимание компромиссов и контроль результата

Спекание — это баланс. Конечные свойства керамики определяются точным контролем нескольких конкурирующих факторов.

Дилемма температуры и времени

Более высокие температуры и более длительное время спекания способствуют лучшему уплотнению. Однако чрезмерный нагрев или время также могут вызвать рост зерен, при котором более мелкие кристаллические зерна сливаются в более крупные. Хотя плотность увеличивается, слишком большие зерна могут сделать керамику более подверженной разрушению, снижая ее прочность.

Роль начальной пористости

Качество исходного сырого компакта имеет решающее значение. Деталь с высокой или неравномерной начальной пористостью потребует более интенсивного спекания для уплотнения, что затруднит контроль конечной микроструктуры и увеличит риск оставления ослабляющих прочность пустот.

Влияние давления

Приложение внешнего давления в процессе нагрева (например, при горячем прессовании) может значительно улучшить уплотнение. Давление заставляет частицы сближаться, ускоряя диффузию и позволяя использовать более низкие температуры спекания и меньшее время. Это мощный инструмент для достижения почти полной плотности при минимизации нежелательного роста зерен.

Сделайте правильный выбор для вашего применения

Оптимальная стратегия спекания полностью зависит от эксплуатационных требований конечного компонента.

- Если ваш основной фокус — максимальная плотность и прочность (например, режущие инструменты): используйте спекание в жидкой фазе или прикладывайте давление для устранения почти всей пористости.

- Если ваш основной фокус — экономичное производство (например, керамическая плитка, сантехника): оптимизируйте параметры спекания в твердой фазе (время и температура) для достижения приемлемой плотности без чрезмерного энергопотребления.

- Если ваш основной фокус — мелкозернистая микроструктура для исключительной прочности: используйте более низкие температуры в сочетании с приложенным давлением для достижения полной плотности при подавлении роста зерен.

Понимая и контролируя процесс спекания, вы можете точно спроектировать микроструктуру керамики для выполнения ее предполагаемого назначения.

Сводная таблица:

| Эффект спекания | Влияние на керамику |

|---|---|

| Уплотнение | Значительно уменьшает пористость, увеличивая плотность. |

| Механическая прочность | Связывает частицы, превращая хрупкие компакты в прочные твердые тела. |

| Микроструктура | Контролирует размер зерен и фазовый состав для заданных свойств. |

| Термическая стабильность | Улучшает способность выдерживать высокие температуры. |

Готовы спроектировать идеальную керамику для вашего применения? Процесс спекания — ключ к раскрытию плотности, прочности и термической стабильности, необходимых вашим компонентам. В KINTEK мы специализируемся на предоставлении передового лабораторного оборудования и экспертных расходных материалов, необходимых для освоения этой критической трансформации. Независимо от того, разрабатываете ли вы режущие инструменты, электрические изоляторы или экономичные керамические изделия, наши решения помогают вам достичь точного контроля микроструктуры. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать успех спекания в вашей лаборатории.

Визуальное руководство

Связанные товары

- Печь для спекания стоматологического фарфора и циркония, устанавливаемая у кресла пациента, с трансформатором

- Лабораторная печь с кварцевой трубой для быстрой термической обработки (RTP)

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Печь для искрового плазменного спекания SPS

Люди также спрашивают

- Какова цена печи для спекания циркония? Инвестируйте в точность, а не просто в ценник

- Каково время спекания циркония? Руководство по точному обжигу для оптимальных результатов

- Что такое белые пятна на диоксиде циркония после спекания? Руководство по диагностике и предотвращению дефектов

- Что делает диоксид циркония полупрозрачным? Наука, стоящая за современной стоматологической эстетикой

- Какое одно из новейших применений стоматологической керамики? Монолитный диоксид циркония для мостовидных протезов на всю челюсть