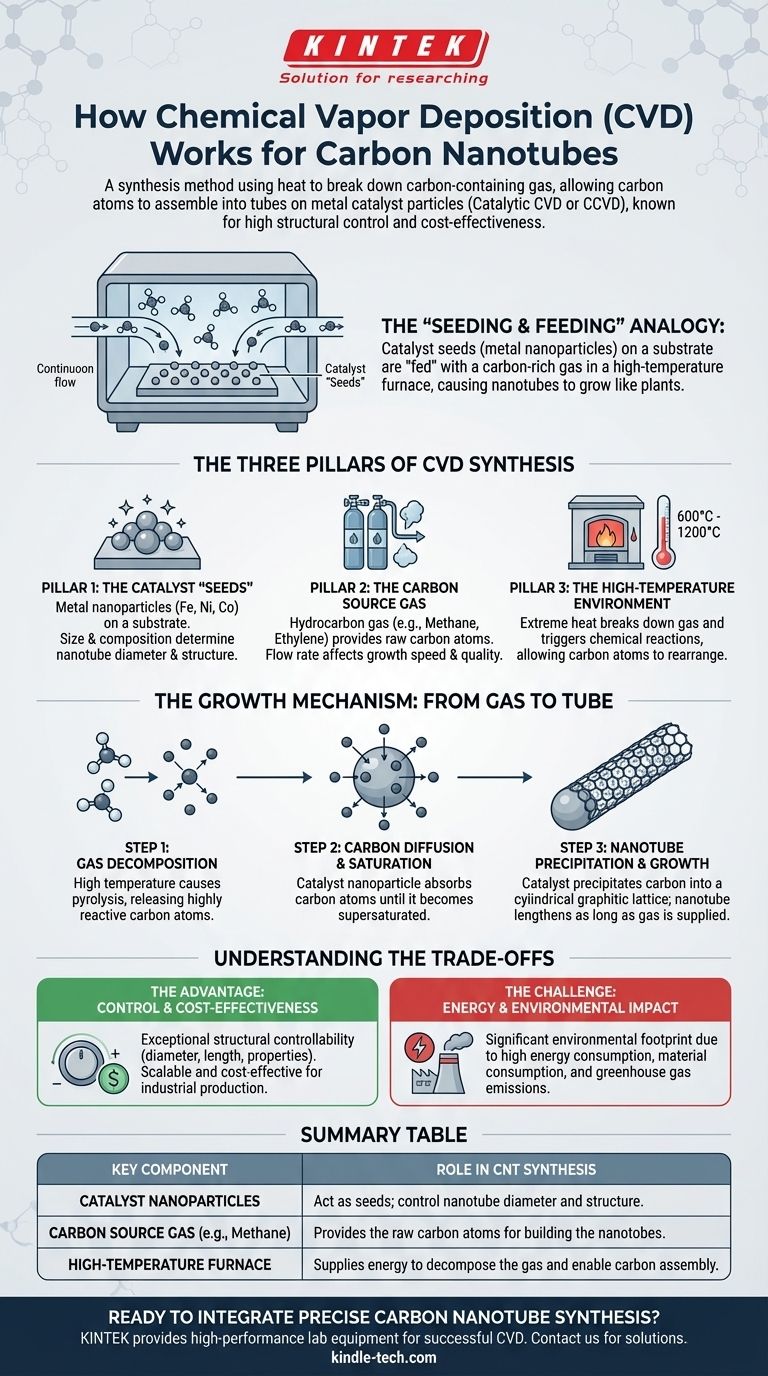

По своей сути, химическое осаждение из газовой фазы (CVD) для углеродных нанотрубок — это метод синтеза, который использует тепло для разложения углеродсодержащего газа, позволяя атомам углерода собираться в трубчатые структуры на поверхности крошечных частиц металлического катализатора. Этот процесс, часто называемый каталитическим CVD (CCVD), является наиболее распространенным и экономически эффективным способом получения углеродных нанотрубок с высокой степенью структурного контроля.

Самый простой способ понять CVD для нанотрубок — это представить его как «засев» поверхности наночастицами катализатора, а затем «питание» этих зародышей газом, богатым углеродом, в высокотемпературной печи. Затем нанотрубки растут из этих каталитических зародышей, подобно тому, как растение растет из земли.

Три столпа CVD-синтеза

Чтобы понять, как выращиваются углеродные нанотрубки (УНТ), необходимо сначала понять три основных компонента, необходимых для работы процесса. Каждый из них играет особую и критически важную роль.

Столп 1: Каталитические «зародыши»

Весь процесс начинается с катализатора. Обычно это наночастицы металлов, таких как железо, никель или кобальт.

Эти частицы осаждаются на стабильный, термостойкий базовый материал, называемый подложкой. Размер и состав этих каталитических частиц критически важны, поскольку они напрямую влияют на диаметр и структуру нанотрубок, которые будут из них расти.

Столп 2: Углеродсодержащий газ-источник

Углеводородный газ, такой как метан, этилен или ацетилен, непрерывно подается в реакционную камеру.

Этот газ действует как сырье — источник атомов углерода, которые в конечном итоге образуют нанотрубку. Выбор газа и скорость его потока влияют на скорость роста и качество конечного продукта.

Столп 3: Высокотемпературная среда

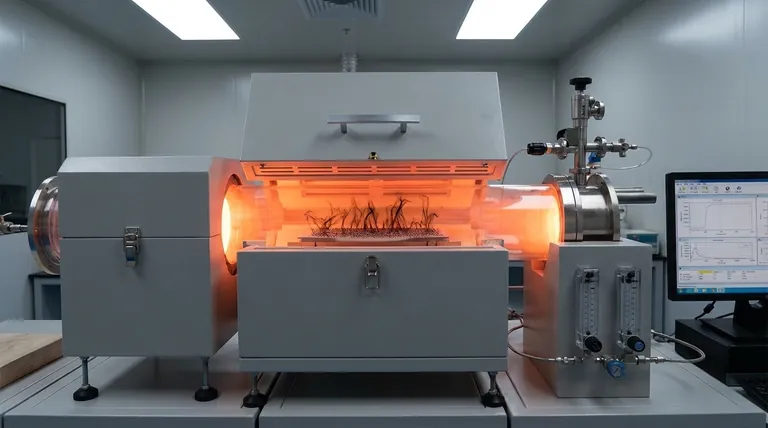

Подложка и катализатор помещаются в печь и нагреваются до очень высоких температур, обычно от 600°C до 1200°C.

Это экстремальное тепло обеспечивает необходимую энергию для запуска химических реакций. Оно разлагает углеродсодержащий газ-источник и позволяет атомам углерода перестраиваться на поверхности катализатора.

Механизм роста: от газа к трубке

Как только три столпа установлены, на наноуровне разворачивается точная последовательность событий, приводящая к образованию углеродной нанотрубки.

Шаг 1: Разложение газа

Высокая температура в печи вызывает распад молекул углеводородного газа, процесс, называемый пиролизом. Это высвобождает высокореактивные, отдельные атомы углерода.

Шаг 2: Диффузия и насыщение углеродом

Эти свободные атомы углерода затем поглощаются наночастицами металлического катализатора. Атомы диффундируют через объем металлической частицы или по ее поверхности.

Частица катализатора продолжает поглощать углерод до тех пор, пока не станет перенасыщенной — она не сможет удерживать больше.

Шаг 3: Осаждение и рост нанотрубок

После насыщения катализатор осаждает атомы углерода в стабильную, организованную структуру. Эта структура представляет собой цилиндрическую графитовую решетку углеродной нанотрубки.

Нанотрубка продолжает удлиняться до тех пор, пока есть подача углеродного газа и катализатор остается активным. Процесс останавливается при изменении условий реакции или деактивации катализатора.

Понимание компромиссов

Хотя CVD является доминирующим методом синтеза УНТ, важно понимать его преимущества и присущие ему проблемы.

Преимущество: Контроль и экономическая эффективность

CVD является основным методом синтеза, поскольку он предлагает исключительную структурную управляемость. Тщательно настраивая катализатор, температуру и газовую смесь, исследователи могут влиять на диаметр, длину и даже электронные свойства нанотрубок.

Кроме того, это высокомасштабируемый и экономически эффективный процесс, что делает его пригодным для промышленного производства, необходимого для коммерческого применения.

Проблема: Энергия и воздействие на окружающую среду

Основной недостаток CVD заключается в его воздействии на окружающую среду. Сам процесс синтеза является основным источником потенциальной экотоксичности.

Это обусловлено высоким потреблением энергии для поддержания температуры в печи, потреблением исходных материалов (газов) и выбросом парниковых газов в качестве побочных продуктов реакции.

Правильный выбор для вашей цели

Понимание основ CVD позволяет согласовать процесс с вашими конкретными целями.

- Если ваша основная цель — исследования и точный структурный контроль: Сосредоточьтесь на проектировании размера частиц катализатора и оптимизации параметров процесса, таких как температура и скорость потока газа.

- Если ваша основная цель — экономичное, крупномасштабное производство: Признайте, что CVD является отраслевым стандартом, но уделите приоритетное внимание оптимизации энергоэффективности и минимизации отходов для повышения вашей прибыли.

- Если ваша основная цель — минимизация воздействия на окружающую среду: Изучите новые низкотемпературные методы CVD, исследуйте альтернативные «зеленые» катализаторы и внедрите надежные системы для рекуперации энергии и контроля выбросов.

В конечном итоге, химическое осаждение из газовой фазы — это мощный и универсальный инструмент для создания наноматериалов, но овладение им означает баланс между его исключительным контролем и значительными потребностями в ресурсах.

Сводная таблица:

| Ключевой компонент | Роль в синтезе УНТ |

|---|---|

| Наночастицы катализатора | Действуют как зародыши; контролируют диаметр и структуру нанотрубок. |

| Углеродсодержащий газ-источник (например, метан) | Обеспечивает сырые атомы углерода для построения нанотрубок. |

| Высокотемпературная печь | Подает энергию для разложения газа и обеспечения сборки углерода. |

Готовы интегрировать точный синтез углеродных нанотрубок в свои исследования или производственную линию?

Контролируемый рост УНТ с помощью CVD требует надежного, высокопроизводительного лабораторного оборудования. KINTEK специализируется на предоставлении печей, систем подачи газа и расходных материалов, необходимых для успешного каталитического химического осаждения из газовой фазы.

Свяжитесь с нами сегодня, чтобы обсудить, как наши решения могут помочь вам достичь превосходного контроля над синтезом нанотрубок, будь то для передовых исследований или масштабируемого производства.

Свяжитесь с нашими экспертами →

Визуальное руководство

Связанные товары

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

Люди также спрашивают

- Каковы этапы процесса химического осаждения из паровой фазы (CVD)? Руководство по прецизионному нанесению тонких пленок

- Как наносятся тонкие пленки? Руководство по методам PVD и CVD для вашего применения

- Как работает PECVD? Обеспечение низкотемпературного, высококачественного осаждения тонких пленок

- В чем разница между PECVD и CVD? Выберите правильный метод осаждения тонких пленок

- Что такое PECVD в полупроводниковой промышленности? Обеспечение осаждения тонких пленок при низких температурах для ИС