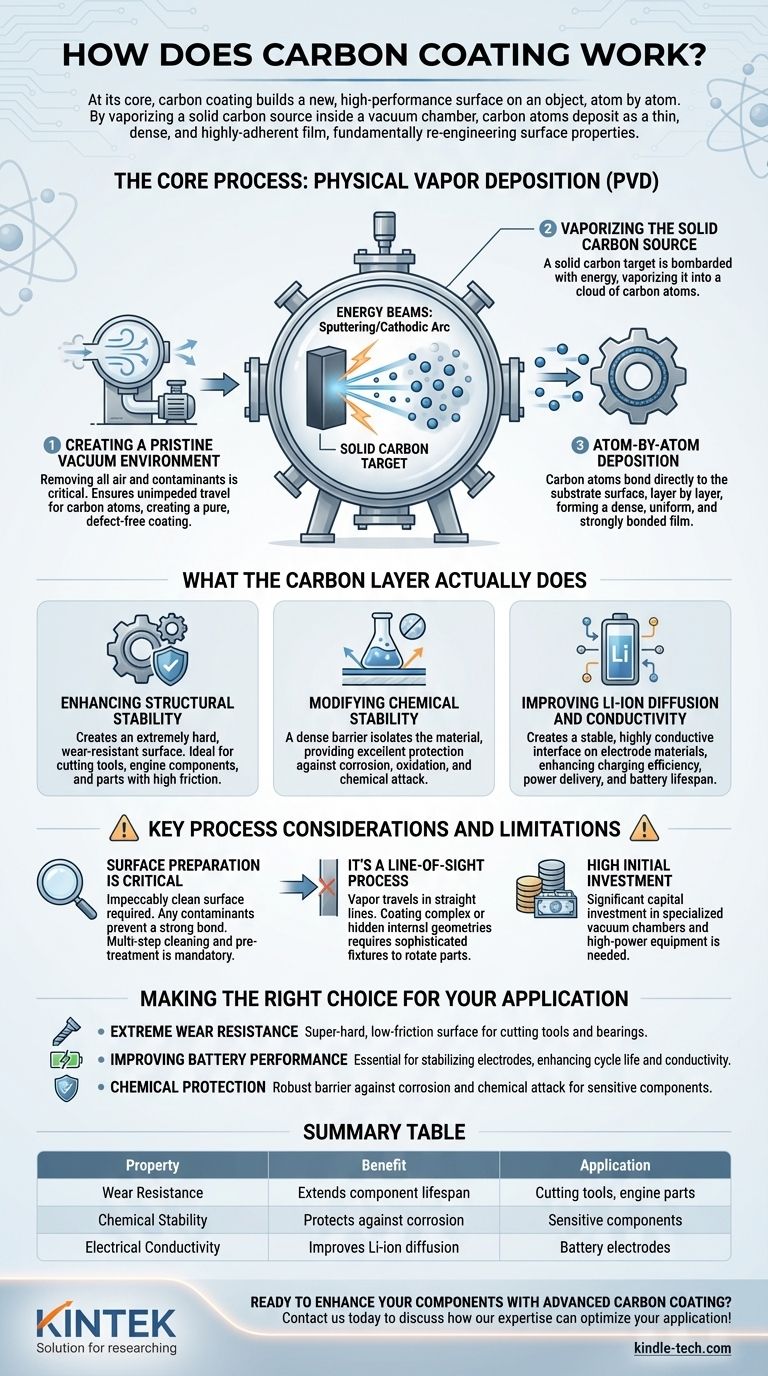

По своей сути, углеродное покрытие — это процесс создания новой, высокоэффективной поверхности на объекте, атом за атомом. Это достигается путем испарения твердого углеродного исходного материала внутри вакуумной камеры и осаждения атомов углерода в виде тонкой, плотной и высокоадгезионной пленки. Эта пленка коренным образом изменяет поверхностные свойства объекта, делая его более прочным, химически стабильным или электропроводным.

Цель углеродного покрытия состоит не просто в том, чтобы покрыть материал, а в том, чтобы фундаментально перепроектировать его поверхность на атомном уровне. Процесс использует вакуумную технологию для создания ультратонкого углеродного слоя, который становится неотъемлемой частью компонента, наделяя его совершенно новыми возможностями.

Основной процесс: Физическое осаждение из паровой фазы (PVD)

Большинство современных углеродных покрытий наносятся с использованием метода, называемого физическим осаждением из паровой фазы (PVD). Это семейство процессов, которые имеют общую последовательность преобразования твердого материала в пар, который затем конденсируется на подложке, образуя покрытие.

Шаг 1: Создание чистой вакуумной среды

Весь процесс происходит внутри герметичной вакуумной камеры.

Удаление всего воздуха и других загрязнений имеет решающее значение. Это гарантирует, что атомы углерода могут беспрепятственно достигать целевого объекта и что конечное покрытие будет чистым и свободным от дефектов.

Шаг 2: Испарение твердого источника углерода

Твердый блок или стержень из чистого углеродного материала, известный как «мишень», помещается внутрь камеры.

Затем эта мишень бомбардируется энергией для ее испарения, по сути, превращая твердый углерод в облако атомов. Это может быть достигнуто несколькими методами, включая распыление (с использованием ионной бомбардировки) или катодной дуги (высокоточная электрическая дуга).

Шаг 3: Осаждение атом за атомом

Испаренные атомы углерода проходят через вакуум и ударяются о поверхность покрываемого объекта («подложки»).

При ударе эти атомы напрямую связываются с поверхностью подложки. Это осаждение происходит слой за слоем, атом за атомом, создавая пленку, которая исключительно плотная, однородная и прочно связана с материалом под ней.

Что на самом деле делает углеродный слой

После нанесения углеродная пленка придает подложке мощные новые свойства. Конкретные преимущества зависят от применения, но они, как правило, делятся на три категории.

Повышение структурной стабильности

Прочные атомные связи в углеродном покрытии создают поверхность, которая чрезвычайно твердая и устойчива к износу и истиранию.

Это делает его идеальным для режущих инструментов, компонентов двигателей и других деталей, подверженных сильному трению, поскольку покрытие действует как прочный защитный барьер.

Модификация химической стабильности

Углерод является относительно инертным элементом. Плотное углеродное покрытие создает барьер, который изолирует основной материал от окружающей среды.

Это обеспечивает отличную защиту от коррозии, окисления и химического воздействия, продлевая срок службы компонента.

Улучшение диффузии и проводимости ионов лития

В специализированных применениях, таких как литий-ионные аккумуляторы, углеродное покрытие играет критически важную роль.

Оно создает стабильный и высокопроводящий интерфейс на материалах электродов. Это улучшает поток ионов лития, что повышает эффективность зарядки, подачу мощности и общий срок службы аккумулятора.

Ключевые соображения и ограничения процесса

Несмотря на свою мощность, процесс PVD для углеродного покрытия имеет специфические требования и компромиссы, которые необходимо понимать для успешной реализации.

Подготовка поверхности имеет решающее значение

Процесс PVD требует безупречно чистой поверхности для правильного прилипания покрытия.

Любое микроскопическое масло, пыль или оксидный слой на подложке помешают образованию прочной связи. Вот почему многоступенчатая очистка и предварительная обработка являются обязательной частью рабочего процесса.

Это процесс с прямой видимостью

Испаренные атомы углерода движутся по относительно прямой линии от мишени к подложке.

Это означает, что покрытие сложных внутренних геометрий или обратной стороны объекта может быть затруднено без сложных приспособлений, которые вращают детали во время процесса.

Высокие первоначальные инвестиции

Технология PVD требует значительных капиталовложений. Вакуумные камеры, источники энергии высокой мощности и системы управления являются специализированным и дорогостоящим оборудованием.

Сделайте правильный выбор для вашего применения

Понимание вашей основной цели является ключом к определению того, является ли углеродное покрытие подходящим решением.

- Если ваш основной фокус — экстремальная износостойкость: Углеродное покрытие создает сверхтвердую поверхность с низким коэффициентом трения, идеально подходящую для защиты режущих инструментов, подшипников или деталей двигателя.

- Если ваш основной фокус — повышение производительности аккумулятора: Углеродное покрытие является важной техникой для стабилизации материалов электродов, что повышает срок службы цикла и электропроводность.

- Если ваш основной фокус — химическая защита: Инертная и плотная природа покрытия обеспечивает надежный барьер против коррозии и химического воздействия на чувствительные компоненты.

В конечном счете, углеродное покрытие — это точный инструмент для инженерии поверхности, который решает конкретные материаловедческие задачи путем создания лучшей поверхности с нуля, с атомов.

Сводная таблица:

| Свойство | Преимущество | Применение |

|---|---|---|

| Износостойкость | Продлевает срок службы компонентов | Режущие инструменты, детали двигателей |

| Химическая стабильность | Защищает от коррозии | Чувствительные компоненты |

| Электропроводность | Улучшает диффузию ионов лития | Электроды аккумуляторов |

Готовы улучшить свои компоненты с помощью передового углеродного покрытия? KINTEK специализируется на прецизионном лабораторном оборудовании и расходных материалах для инженерии поверхностей. Наши решения помогают вам достичь превосходной износостойкости, химической стабильности и производительности аккумуляторов. Свяжитесь с нами сегодня, чтобы обсудить, как наш опыт может оптимизировать ваше применение!

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Покрытие из алмаза методом CVD для лабораторных применений

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Печь с контролируемой атмосферой 1700℃ Печь с инертной атмосферой азота

Люди также спрашивают

- Почему системы тестирования аккумуляторов должны использоваться с внешними прижимными приспособлениями? Обеспечение стабильности твердотельных аккумуляторов

- Как проверить, что литий-ионный аккумулятор исправен? Безопасное тестирование напряжения, емкости и внутреннего сопротивления

- Какова роль лабораторной машины для обжима дисковых батарей? Точное уплотнение для успеха твердотельных батарей

- Почему электролиты Li2S–GeSe2–P2S5 должны находиться под давлением во время тестирования методом импедансной спектроскопии? Оптимизация анализа проводимости в твердом состоянии

- Каковы преимущества использования корпусов для дисковых элементов CR2032 при оценке электролитов для натрий-ионных аккумуляторов?

- Каковы основные функции испытательных пресс-форм для цинк-воздушных батарей? Оценка долговечности катализатора и эффективности циклирования

- Почему для композитных катодов в твердотельных батареях требуется прецизионное смесительное и формовочное оборудование?

- Графитовая бумага — это то же самое, что и копировальная бумага? Выберите правильную переводную бумагу для вашего проекта