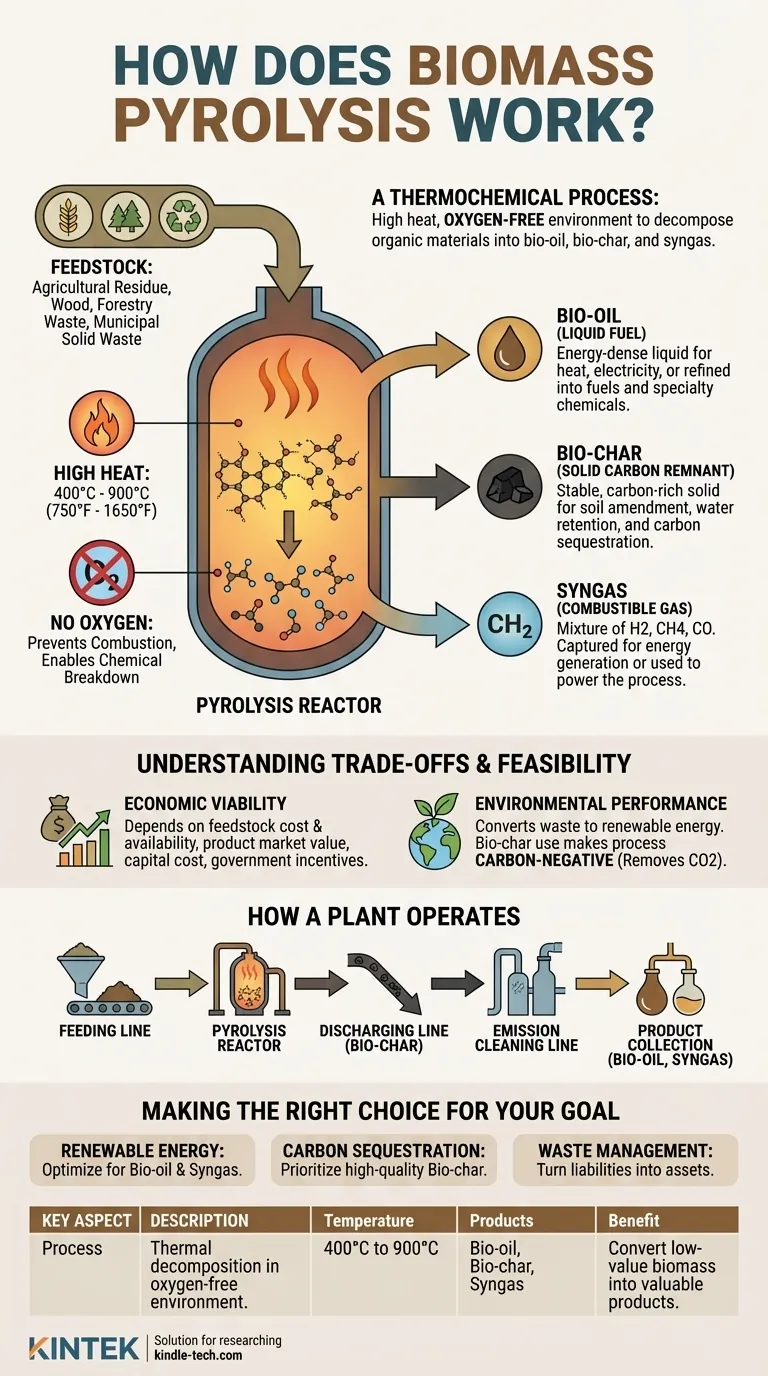

По сути, пиролиз биомассы — это термохимический процесс, который использует высокую температуру в бескислородной среде для разложения органических материалов, таких как древесина, сельскохозяйственные отходы или даже шины. Вместо сжигания материала этот процесс расщепляет его на три ценных продукта: жидкость, известную как био-масло, твердое вещество, называемое био-углем, и горючий газ, называемый синтез-газом. Основная цель — превратить низкоценную биомассу в стабильные, энергоемкие и полезные продукты.

Пиролиз — это не сжигание; это контролируемое термическое разложение. Удаляя кислород, вы предотвращаете горение и вместо этого химически преобразуете биомассу в набор ценных, богатых углеродом продуктов.

Деконструкция основного процесса

Чтобы по-настоящему понять пиролиз, вы должны рассматривать его как точное химическое превращение, а не просто нагревание. Вся система спроектирована так, чтобы контролировать, во что превращается биомасса.

Критическая роль бескислородной среды

Определяющей особенностью пиролиза является отсутствие кислорода. Когда вы нагреваете биомассу в присутствии кислорода, она сгорает, выделяя большую часть своей энергии в виде немедленного тепла и образуя золу, CO2 и воду.

Нагревая материал внутри герметичного реактора, вы предотвращаете это горение. Энергия от тепла, вместо сжигания материала, разрушает сложные органические полимеры (такие как целлюлоза и лигнин) на более мелкие, более стабильные молекулы.

Ключевые входные данные: Сырье

Процесс начинается с «сырья», которое представляет собой просто исходный органический материал, подвергающийся обработке.

Распространенное сырье включает сельскохозяйственные отходы, такие как кукурузная солома, лесные отходы, такие как древесная щепа, и даже специфические потоки твердых бытовых отходов. Главное, чтобы материал был на основе углерода.

Преобразование: Применение высокой температуры

Внутри реактора сырье нагревается до температур, обычно составляющих от 400°C до 900°C (750°F до 1650°F).

Этот интенсивный нагрев без кислорода вызывает быстрое разложение материала. Сложные углеводороды испаряются и распадаются, инициируя химическое изменение.

Три основных продукта пиролиза

Выход пиролиза — это не одно вещество, а портфель продуктов. Эти пары собираются, а затем охлаждаются, в результате чего они разделяются на жидкую, твердую и газообразную формы.

Био-уголь: Твердый углеродный остаток

Био-уголь — это стабильное, богатое углеродом твердое вещество, которое остается после процесса. Он очень похож на обычный древесный уголь.

Его основное применение — в качестве почвоулучшителя для повышения водоудерживающей способности и плодородия, или для связывания углерода. Закапывая био-уголь, вы эффективно связываете атмосферный углерод в земле на столетия.

Био-масло: Жидкое топливо

По мере охлаждения горячих газов значительная часть конденсируется в темную, густую жидкость, известную как пиролизное масло или био-масло.

Эта жидкость энергоемка и может использоваться для выработки тепла и электроэнергии. При дальнейшей переработке ее также можно превратить в транспортное топливо или использовать в качестве сырья для производства специальных химикатов.

Синтез-газ: Неконденсируемый газ

Газы, которые не конденсируются в жидкость, называются синтез-газом. Это смесь горючих газов, таких как водород, метан и монооксид углерода.

Синтез-газ обычно не расходуется впустую. Его часто улавливают и возвращают в систему для обеспечения тепла, необходимого для работы пиролизного реактора, что делает процесс более энергоэффективным.

Понимание компромиссов и осуществимости

Хотя технически надежна, практическая реализация пиролиза биомассы зависит от тщательного баланса экономических и экологических факторов. Это не универсально идеальное решение.

Экономическая жизнеспособность

Экономическое обоснование пиролизного завода зависит от нескольких переменных. Стоимость и доступность сырья имеют первостепенное значение.

Кроме того, прибыльность определяется рыночной стоимостью конечных продуктов (био-угля, био-масла), первоначальными капитальными затратами на технологию и наличием государственных стимулов или углеродных кредитов.

Экологические показатели

Пиролиз предлагает значительные экологические преимущества. Он предоставляет метод преобразования потоков отходов в возобновляемую энергию.

Что наиболее важно, при использовании био-угля для внесения в почву процесс становится углеродно-отрицательным. Он удаляет из атмосферы больше углекислого газа, чем производит, что делает его мощным инструментом для смягчения последствий изменения климата.

Как работает завод

Типичный пиролизный завод представляет собой интегрированную систему. Он включает в себя линию подачи для загрузки биомассы в реактор, линию пиролиза, где происходит реакция, линию выгрузки для безопасного удаления горячего био-угля и линию очистки выбросов для обработки любых загрязняющих веществ.

Правильный выбор для вашей цели

Эффективное применение технологии пиролиза требует согласования процесса с конкретной стратегической целью.

- Если ваша основная цель — производство возобновляемой энергии: Оптимизируйте процесс для максимизации выхода и качества био-масла и синтез-газа для производства электроэнергии или отопления.

- Если ваша основная цель — связывание углерода и здоровье почвы: Приоритизируйте производство высококачественного, стабильного био-угля для сельскохозяйственного применения или захоронения.

- Если ваша основная цель — управление отходами: Используйте пиролиз как технологию с добавленной стоимостью для переработки сельскохозяйственных, лесных или твердых бытовых отходов, превращая обязательство в актив.

В конечном итоге, пиролиз биомассы предлагает мощную и гибкую платформу для преобразования органического вещества в стабильные формы энергии и углерода.

Сводная таблица:

| Ключевой аспект | Описание |

|---|---|

| Процесс | Термическое разложение биомассы в бескислородной среде. |

| Диапазон температур | От 400°C до 900°C (от 750°F до 1650°F). |

| Основные продукты | Био-масло (жидкое топливо), Био-уголь (твердый углерод), Синтез-газ (горючий газ). |

| Основное преимущество | Превращает низкоценную биомассу в стабильные, энергоемкие продукты. |

Готовы превратить вашу биомассу или потоки отходов в ценные продукты?

KINTEK специализируется на передовом лабораторном оборудовании и расходных материалах для исследования и оптимизации процессов пиролиза. Независимо от того, разрабатываете ли вы новые виды биотоплива, изучаете био-уголь для связывания углерода или анализируете состав синтез-газа, наши точные и надежные инструменты разработаны для поддержки ваших инноваций.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наши решения могут помочь вам достичь ваших целей в области возобновляемой энергии и устойчивого развития.

Визуальное руководство

Связанные товары

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

- Вертикальная лабораторная трубчатая печь

- Лабораторная муфельная печь с нижним подъемом

- Муфельная печь 1800℃ для лаборатории

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

Люди также спрашивают

- Как чистить трубу трубчатой печи? Пошаговое руководство по безопасной и эффективной очистке

- Что происходит при нагревании кварца? Руководство по его критическим фазовым переходам и применению

- Какова высокая температура керамической трубки? От 1100°C до 1800°C, выберите правильный материал

- Какое давление в трубчатой печи? Основные пределы безопасности для вашей лаборатории

- Каковы преимущества использования глиноземной футеровки в трубчатой печи для моделирования коррозии при сжигании биомассы?