По сути, спекательная печь — это высокотемпературная печь, которая преобразует спрессованный порошок в плотный, твердый объект, не расплавляя его. Печь точно контролирует цикл нагрева, который заставляет отдельные частицы материала сливаться, резко уменьшая зазоры между ними и создавая прочную, когерентную массу.

Основной принцип спекания — это не плавление, а твердофазная диффузия. Нагревая материал до температуры ниже точки плавления, спекательная печь активирует его атомы, заставляя их мигрировать через границы частиц и связываться друг с другом, эффективно «сваривая» порошок в твердую деталь.

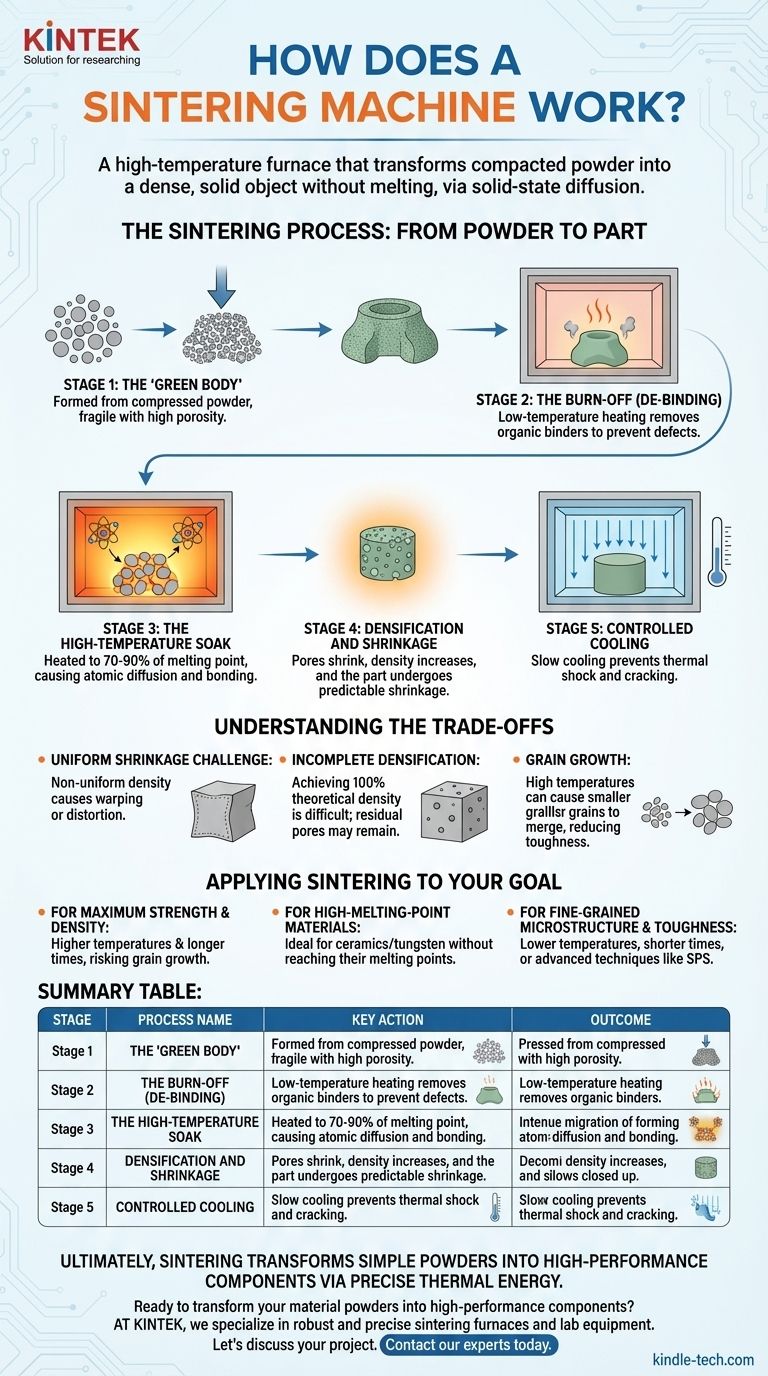

Процесс спекания: от порошка к детали

Спекательная печь выполняет тщательно запрограммированный термический цикл. Процесс можно понять, разбив его на ключевые стадии, каждая из которых служит определенной цели в преобразовании материала.

Стадия 1: «Зеленое тело»

Перед помещением в печь исходный материал сначала прессуется в нужную форму. Этот первоначальный, хрупкий объект известен как «зеленое тело» или зеленый компакт. Он имеет форму конечной детали, но обладает низкой прочностью и высокой пористостью, поскольку частицы удерживаются вместе только за счет механического трения.

Стадия 2: Выжигание (Удаление связующего)

Первый этап нагрева в спекательной печи происходит при относительно низкой температуре. Его основная цель — выжечь любые остаточные органические связующие или смазочные материалы, которые использовались для формования зеленого тела. Чистое удаление этих добавок имеет решающее значение для предотвращения дефектов в конечном продукте.

Стадия 3: Высокотемпературная выдержка

Это ядро процесса спекания. Печь быстро поднимает температуру до определенной точки, обычно 70–90% от точки плавления материала, и выдерживает ее в течение заданного времени.

При этой высокой температуре атомная диффузия становится значительной. Атомы в точках контакта между частицами порошка становятся подвижными и начинают мигрировать, образуя «шейки» или мостики между ними. По мере роста этих шеек они стягивают центры частиц ближе друг к другу.

Стадия 4: Уплотнение и усадка

Рост межчастичных связей приводит к двум ключевым результатам. Во-первых, пустое пространство (поры) между частицами постепенно сжимается и устраняется. Этот процесс, называемый уплотнением, придает конечной детали прочность и твердость.

Во-вторых, по мере уменьшения пористости весь компонент уменьшается в размерах. Эта усадка является предсказуемой и необходимой частью процесса, которую необходимо учитывать при первоначальном проектировании детали.

Стадия 5: Контролируемое охлаждение

После высокотемпературной выдержки печь контролируемо охлаждает деталь. Медленная, управляемая скорость охлаждения необходима для предотвращения термического шока, который может вызвать растрескивание и внутренние напряжения, нарушая целостность вновь сформированной детали.

Понимание компромиссов

Спекание — мощная технология, но она не лишена проблем и ограничений. Успешный результат зависит от точного контроля всего процесса.

Проблема равномерной усадки

Достижение равномерной усадки затруднено. Любая неоднородность плотности зеленого тела приведет к дифференциальной усадке, из-за чего деталь коробится или деформируется. Это основная причина размерной неточности спеченных компонентов.

Неполное уплотнение

Хотя спекание значительно увеличивает плотность, достижение 100% теоретической плотности часто непрактично или невозможно. Может оставаться некоторая остаточная пористость, которая может действовать как концентратор напряжений и влиять на конечные механические свойства материала, такие как усталостная долговечность.

Рост зерна

Те же высокие температуры, которые способствуют уплотнению, также вызывают рост зерна, при котором более мелкие кристаллические зерна сливаются в более крупные. Хотя некоторый рост зерна неизбежен, чрезмерный рост может ухудшить прочность и вязкость материала. Существует постоянный компромисс между достижением высокой плотности и сохранением мелкозернистой микроструктуры.

Применение спекания для вашей цели

Выбор правильных параметров спекания имеет решающее значение и полностью зависит от желаемых свойств конечного компонента.

- Если ваш основной фокус — максимальная прочность и плотность: Вам потребуется более высокая температура спекания и более длительное время выдержки, чтобы устранить как можно больше пор, даже с риском некоторого роста зерна.

- Если ваш основной фокус — работа с высокоплавкими материалами: Спекание — идеальный выбор, поскольку оно позволяет создавать твердые детали из таких материалов, как керамика или вольфрам, без необходимости достижения их чрезвычайно высоких температур плавления.

- Если ваш основной фокус — сохранение мелкозернистой микроструктуры для обеспечения вязкости: Вам может потребоваться использовать более низкие температуры, более короткое время или передовые методы, такие как искровое плазменное спекание (SPS), для ускорения уплотнения при ингибировании роста зерна.

В конечном счете, спекание позволяет преобразовывать простые порошки в высокоэффективные, сложные компоненты посредством точного применения тепловой энергии.

Сводная таблица:

| Стадия | Название процесса | Ключевое действие | Результат |

|---|---|---|---|

| 1 | Формование | Порошок прессуется в «зеленое тело» | Создает первоначальную хрупкую форму |

| 2 | Выжигание (Удаление связующего) | Низкотемпературный нагрев удаляет связующие вещества | Подготавливает деталь к сплавлению |

| 3 | Высокотемпературная выдержка | Нагрев до 70–90% от точки плавления | Атомы диффундируют, образуя связи между частицами |

| 4 | Уплотнение | Частицы сливаются, поры сжимаются | Деталь приобретает прочность и плотность |

| 5 | Контролируемое охлаждение | Медленное, управляемое охлаждение | Предотвращает растрескивание и внутреннее напряжение |

Готовы превратить ваши порошки в высокоэффективные компоненты?

В KINTEK мы специализируемся на предоставлении надежных и точных спекательных печей и лабораторного оборудования, адаптированных к вашим исследовательским и производственным целям. Независимо от того, работаете ли вы с передовыми металлами, керамикой или другими порошками, наши решения помогают вам достичь идеального баланса плотности, прочности и микроструктуры.

Давайте обсудим ваш проект. Свяжитесь с нашими экспертами сегодня, чтобы найти идеальное спекательное оборудование для вашей лаборатории.

Визуальное руководство

Связанные товары

- Машина для заливки металлографических образцов для лабораторных материалов и анализа

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы (PECVD) с трубчатой печью

- Лабораторный стерилизатор Автоклав для стерилизации травяного порошка для растений

- Лабораторная вибрационная просеивающая машина для сухого и влажного трехмерного просеивания

- Одноштамповочный электрический таблеточный пресс Лабораторный порошковый таблеточный пресс TDP

Люди также спрашивают

- Какую роль играют лабораторные системы шлифовки и полировки в азотировании? Обеспечение превосходной зеркальной поверхности и проникновения ионов

- Каковы преимущества электролитического полировального устройства для образцов TEM из стали EK-181? Обеспечение максимальной целостности образца

- Что такое запрессовка в металлургии? Руководство по идеальной подготовке образцов

- Как следует обращаться с листом RVC и настраивать его во время эксперимента? Обеспечьте точность и целостность данных

- Что такое пресс горячего формования? Точное управление для металлургии и сборки электроники