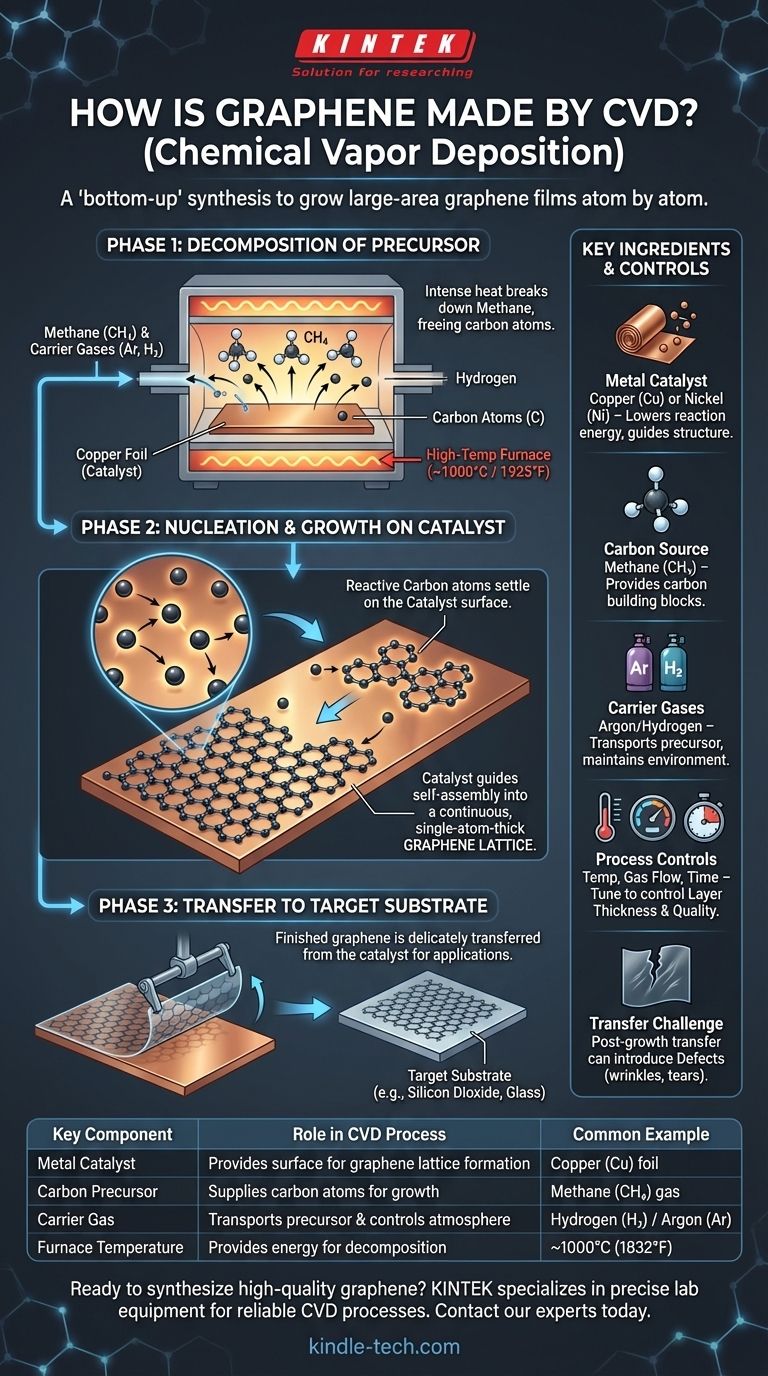

Для создания графена методом химического осаждения из газовой фазы (CVD) металлическую подложку, такую как медная фольга, помещают в высокотемпературную печь, обычно при температуре около 1000°C. Затем в камеру подается газ, содержащий углерод, чаще всего метан. Интенсивный нагрев разлагает этот газ, высвобождая атомы углерода, которые затем оседают на поверхности металлического катализатора, самоорганизуясь в сплошной, толщиной в один атом слой графена.

Химическое осаждение из газовой фазы — это метод синтеза «снизу вверх», который эффективно «выращивает» графеновую пленку большой площади атом за атомом. Процесс основан на термическом разложении углеродсодержащего газа на каталитической металлической поверхности, при этом точный контроль над окружающей средой является ключом к получению высококачественной, однородной пленки.

Основы процесса CVD

Чтобы понять, как работает CVD, лучше всего представить это как контролируемый строительный проект в атомном масштабе. Это подход «снизу вверх», что означает, что вы строите материал из его основных атомных компонентов, а не вырезаете его из большего блока.

Ключевые ингредиенты для роста графена

Успех процесса CVD зависит от четырех критически важных компонентов, работающих согласованно внутри специализированного реактора.

- Металлическая подложка (Катализатор): Металлическая фольга, как правило, медь (Cu) или никель (Ni), служит основанием. Ее основная роль — быть катализатором, снижающим энергию, необходимую для реакции, и предоставляющим идеальную поверхность для самоорганизации атомов углерода в структуру графена.

- Источник углерода (Прекурсор): Это материал «строительного блока». Используется углеводородный газ, чаще всего метан (CH4), поскольку он легко разлагается при высоких температурах, поставляя необходимые атомы углерода.

- Газы-носители: Используются инертные газы, такие как Аргон (Ar), или реактивные газы, такие как Водород (H2). Они помогают транспортировать газ-прекурсор в реакционную камеру и поддерживать контролируемую атмосферу.

- Высокотемпературная среда: Весь процесс происходит в печи при экстремальных температурах, часто около 1000°C (1925°F). Этот нагрев необходим для обеспечения энергии, требуемой для разрыва химических связей в газе-прекурсоре.

Пошаговое описание синтеза графена

Создание графеновой пленки можно разбить на две основные фазы: разложение источника углерода и формирование графеновой решетки.

Фаза 1: Разложение прекурсора

Процесс начинается с нагрева металлической подложки внутри печи. Как только достигается целевая температура, в камеру вводятся метан и газы-носители.

Интенсивный нагрев вызывает пиролиз, заставляя молекулы метана (CH4) разлагаться. Эта химическая реакция расщепляет их на составляющие атомы углерода (C) и водород.

Фаза 2: Нуклеация и рост на катализаторе

Высвободившиеся атомы углерода становятся высокореактивными и подвижными на горячей металлической поверхности. Они начинают связываться с медной подложкой и, что более важно, друг с другом.

Именно здесь каталитическая природа меди имеет решающее значение. Она направляет атомы углерода на самоорганизацию в стабильную, похожую на пчелиные соты гексагональную решетку, которая определяет графен. Этот рост начинается в нескольких точках, образуя небольшие «островки» графена, которые расширяются и в конечном итоге сливаются в сплошную, толщиной в один атом пленку, покрывающую подложку.

Фаза 3: Перенос на целевую подложку

После того как графеновая пленка выращена, система охлаждается. Однако графен все еще находится на металлической фольге, на которой он был выращен. Для большинства электронных или оптических применений его необходимо переместить.

Это включает в себя тонкий процесс переноса, при котором графеновый лист аккуратно снимается с медной фольги и помещается на другую, непроводящую подложку, такую как диоксид кремния или стекло.

Понимание компромиссов и контроля

Хотя CVD является мощным методом производства графена на большой площади, это процесс с критическими переменными и присущими ему проблемами, которые определяют качество конечного продукта.

Контроль толщины слоя

Количество слоев графена (например, один слой против двухслойного) не является случайным. Оно контролируется путем тщательной настройки параметров процесса. Такие факторы, как скорость потока газа, температура реакции и продолжительность воздействия источника углерода, влияют на конечную толщину.

Проблема переноса

Процесс переноса после роста является основным источником дефектов в графене, полученном методом CVD. В пленку могут попасть морщины, разрывы и химические остатки от переноса, что нарушает ее первозданную структуру и исключительные электронные свойства. Идеальный процесс роста может быть подорван плохим переносом.

Влияние подложки

Выбор металлического катализатора имеет большое значение. Медь является наиболее распространенным выбором для получения высококачественного графена в один слой. Другие подложки, такие как никель, обладают иными свойствами, которые могут привести к росту многослойного графена. Характер подложки напрямую влияет на механизм роста.

Выбор правильного варианта для вашей цели

Понимание процесса CVD позволяет адаптировать ваш подход в зависимости от желаемого результата.

- Если ваш основной фокус — однородные пленки на большой площади: CVD является отраслевым стандартом именно потому, что он превосходно справляется с производством сплошных графеновых листов на больших площадях, далеко превосходя то, что возможно с помощью других методов.

- Если ваш основной фокус — максимальное электронное качество: Ваше внимание должно быть сосредоточено на совершенствовании процесса переноса после роста, поскольку именно этот этап с наибольшей вероятностью внесет дефекты, ограничивающие производительность.

- Если ваш основной фокус — контроль процесса и повторяемость: Освоение точного взаимодействия между температурой, скоростями потока газов и временем роста является ключом к надежной настройке свойств вашего графена, таких как количество слоев.

Понимая эти фундаментальные шаги и рычаги управления, вы можете эффективно использовать процесс CVD для создания высококачественного графена для передовой материаловедения и разработки устройств нового поколения.

Сводная таблица:

| Ключевой компонент | Роль в процессе CVD | Распространенный пример |

|---|---|---|

| Металлический катализатор | Обеспечивает поверхность для формирования графеновой решетки атомами углерода | Медная (Cu) фольга |

| Углеродный прекурсор | Поставляет атомы углерода для роста графена | Метан (CH₄) газ |

| Газ-носитель | Транспортирует прекурсор и контролирует атмосферу | Водород (H₂) / Аргон (Ar) |

| Температура печи | Обеспечивает энергию для разложения прекурсора | ~1000°C (1832°F) |

Готовы синтезировать высококачественный графен в вашей лаборатории? KINTEK специализируется на точном лабораторном оборудовании и расходных материалах, необходимых для надежных процессов CVD. От высокотемпературных печей до каталитических подложек — наши решения помогают вам достичь однородных графеновых пленок большой площади с исключительным контролем. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать ваши исследования и разработки в области передовых материалов.

Визуальное руководство

Связанные товары

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Графитовая вакуумная печь для графитации пленки с высокой теплопроводностью

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

Люди также спрашивают

- Что такое метод осаждения в паровой фазе? Руководство по методам нанесения тонкопленочных покрытий PVD и CVD

- Каковы этапы процесса химического осаждения из паровой фазы (CVD)? Руководство по прецизионному нанесению тонких пленок

- Как работает PECVD? Обеспечение низкотемпературного, высококачественного осаждения тонких пленок

- Что такое PECVD в полупроводниковой промышленности? Обеспечение осаждения тонких пленок при низких температурах для ИС

- Какие существуют типы тонких пленок? Руководство по оптическим, электрическим и функциональным покрытиям