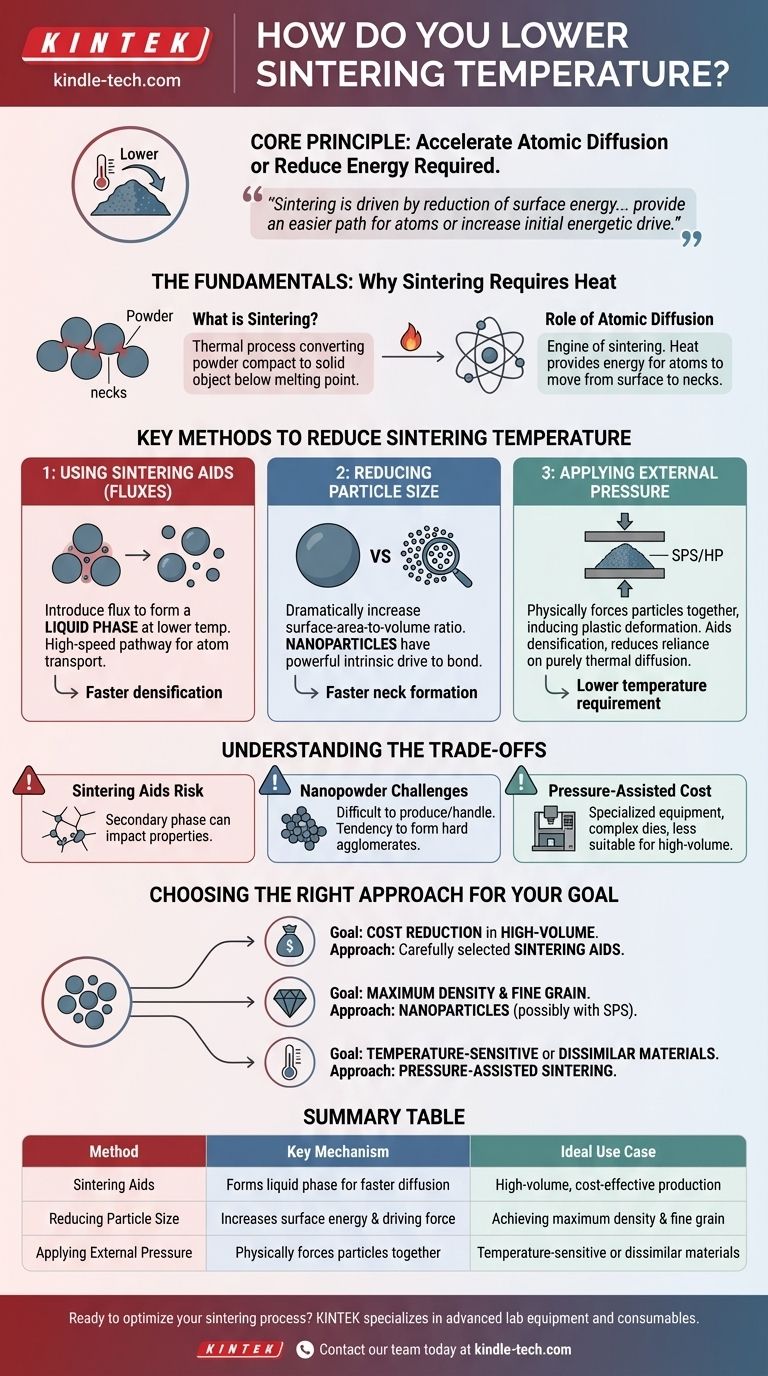

Чтобы снизить температуру спекания, необходимо найти способы ускорить процесс атомной диффузии, который связывает частицы, или уменьшить энергию, необходимую для его начала. Наиболее распространенные методы включают использование химических добавок, известных как спекающие добавки (флюсы), уменьшение начального размера частиц порошка (особенно до наномасштаба) или приложение внешнего давления во время цикла нагрева.

Основной принцип снижения температуры спекания заключается не в использовании лучшей печи, а в изменении самой материальной системы. Спекание обусловлено уменьшением поверхностной энергии, и этого можно достичь при более низкой температуре, либо обеспечивая более легкий путь для движения атомов, либо увеличивая начальный энергетический импульс для спекания.

Основы: Почему для спекания требуется тепло

Что такое спекание?

Спекание — это термический процесс, который превращает порошковый компакт в плотный твердый объект. Важно понимать, что это происходит ниже точки плавления материала.

Вместо плавления частицы сплавляются в местах соприкосновения. Эти точки контакта, называемые «шейками», со временем растут, устраняя поры между частицами и вызывая уплотнение и усадку объекта.

Роль атомной диффузии

Двигателем спекания является атомная диффузия. Тепло обеспечивает энергию для перемещения атомов с поверхности частиц к растущим шейкам.

Без достаточной тепловой энергии атомы остаются на месте, и процесс уплотнения не происходит. Температура спекания — это точка, при которой это атомное движение становится достаточно значительным для достижения желаемой плотности за разумное время.

Ключевые методы снижения температуры спекания

Метод 1: Использование спекающих добавок (флюсов)

Наиболее распространенный промышленный метод — введение спекающих добавок, также известных как флюсы. Это небольшие количества вторичного материала, смешанные с основным порошком.

Эти добавки выбираются потому, что они могут образовывать жидкую фазу при температуре значительно ниже точки плавления основного материала. Эта жидкость покрывает частицы и действует как высокоскоростной путь для растворения, перемещения и повторного осаждения атомов в шейках.

Поскольку перенос через жидкость намного быстрее, чем через твердое тело, общая температура, необходимая для достижения уплотнения, значительно снижается.

Метод 2: Уменьшение размера частиц

Движущей силой спекания является избыточная энергия, связанная с большой площадью поверхности порошка. Уменьшая размер частиц, вы значительно увеличиваете отношение площади поверхности к объему.

Наночастицы являются крайним примером этого принципа. Их огромная поверхностная энергия создает мощный внутренний импульс для связывания, снижая энергию активации, необходимую для начала диффузии.

Кроме того, меньшие частицы означают меньшие расстояния, которые атомы должны пройти для образования шеек, что также ускоряет процесс при любой заданной температуре.

Метод 3: Применение внешнего давления

Методы, такие как горячее прессование (ГП) или искровое плазменное спекание (ИПС), применяют внешнее механическое давление к порошковому компакту во время его нагрева.

Это давление физически сжимает частицы, вызывая пластическую деформацию в точках контакта. Это напрямую способствует уплотнению и снижает зависимость от чисто термической диффузии для закрытия пор.

Поскольку давление обеспечивает дополнительную движущую силу для уплотнения, требуемая температура часто может быть снижена на сотни градусов.

Понимание компромиссов

Риск вторичных фаз

При использовании спекающих добавок, добавочный материал обычно остается в конечном объекте в виде вторичной фазы, часто на границах зерен. Это может негативно сказаться на механических, термических или электрических свойствах материала.

Проблемы с нанопорошками

Хотя нанопорошки эффективны, их трудно и дорого производить и обрабатывать. Они имеют сильную тенденцию к образованию твердых комков (агломератов) из-за их высокой поверхностной энергии.

Если нанопорошок не диспергирован должным образом, эти агломераты действуют как крупные частицы, сводя на нет преимущества малого размера первичных частиц.

Стоимость и сложность оборудования

Спекание с применением давления требует специализированного, дорогостоящего оборудования по сравнению с обычной печью. Сложность пресс-форм и цикла обработки делает его менее подходящим для крупносерийного, недорогого производства.

Выбор правильного подхода для вашей цели

Выбор правильного метода полностью зависит от вашей конечной цели, балансируя производительность с затратами и сложностью.

- Если ваша основная цель — снижение затрат при крупносерийном производстве: Использование тщательно отобранных спекающих добавок почти всегда является наиболее экономичным и масштабируемым подходом.

- Если ваша основная цель — достижение максимальной плотности и максимально тонкой зернистой структуры: Использование наночастиц, возможно, в сочетании с методом с применением давления, таким как ИПС, является наиболее эффективным путем.

- Если ваша основная цель — спекание термочувствительных или разнородных материалов: Спекание с применением давления обеспечивает наибольший контроль и позволяет значительно снизить температуру, предотвращая нежелательные реакции или повреждения.

Понимая эти фундаментальные рычаги, вы можете стратегически контролировать процесс спекания для достижения ваших конкретных материальных и экономических целей.

Сводная таблица:

| Метод | Ключевой механизм | Идеальный вариант использования |

|---|---|---|

| Спекающие добавки (флюсы) | Образует жидкую фазу для более быстрой атомной диффузии | Крупносерийное, экономичное производство |

| Уменьшение размера частиц | Увеличивает поверхностную энергию и движущую силу | Достижение максимальной плотности и тонкой зернистой структуры |

| Применение внешнего давления | Физически сжимает частицы | Термочувствительные или разнородные материалы |

Готовы оптимизировать процесс спекания и снизить эксплуатационные расходы? В KINTEK мы специализируемся на предоставлении передового лабораторного оборудования и расходных материалов, адаптированных к вашим задачам в области материаловедения. Независимо от того, работаете ли вы с новыми спекающими добавками или исследуете методы с применением давления, наши эксперты помогут вам выбрать правильные инструменты для достижения превосходных результатов при более низких температурах. Свяжитесь с нашей командой сегодня, чтобы обсудить ваши конкретные потребности и узнать, как KINTEK может повысить эффективность и инновационность вашей лаборатории.

Визуальное руководство

Связанные товары

- Печь для спекания стоматологического фарфора и циркония, устанавливаемая у кресла пациента, с трансформатором

- Вакуумная печь для спекания зубной керамики

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Печь для искрового плазменного спекания SPS

Люди также спрашивают

- Каково время спекания циркония? Руководство по точному обжигу для оптимальных результатов

- Каково влияние температуры спекания диоксида циркония? Освойте ключ к прочности и стабильности

- Что такое белые пятна на диоксиде циркония после спекания? Руководство по диагностике и предотвращению дефектов

- Можно ли изменить цвет циркониевых коронок? Понимание постоянства циркония

- Какое одно из новейших применений стоматологической керамики? Монолитный диоксид циркония для мостовидных протезов на всю челюсть