По сути, тонкие пленки используются в качестве покрытий для придания новой, желаемой характеристики поверхности объемного материала, известного как подложка. Нанесение ультратонкого слоя материала — часто всего от нескольких нанометров до микрометров толщиной — может фундаментально изменить то, как подложка взаимодействует с окружающей средой, не изменяя ее основной структурной целостности. Это позволяет инженерам достигать улучшенных оптических, электрических, механических или химических характеристик, которые сам материал подложки обеспечить не может.

Истинная ценность тонкопленочного покрытия заключается в его способности отделять свойства поверхности материала от его объемных свойств. Это позволяет создавать конечный продукт, который обладает идеальной функцией поверхности (например, антибликовое покрытие) в сочетании с идеальными объемными характеристиками (например, прочность или низкая стоимость).

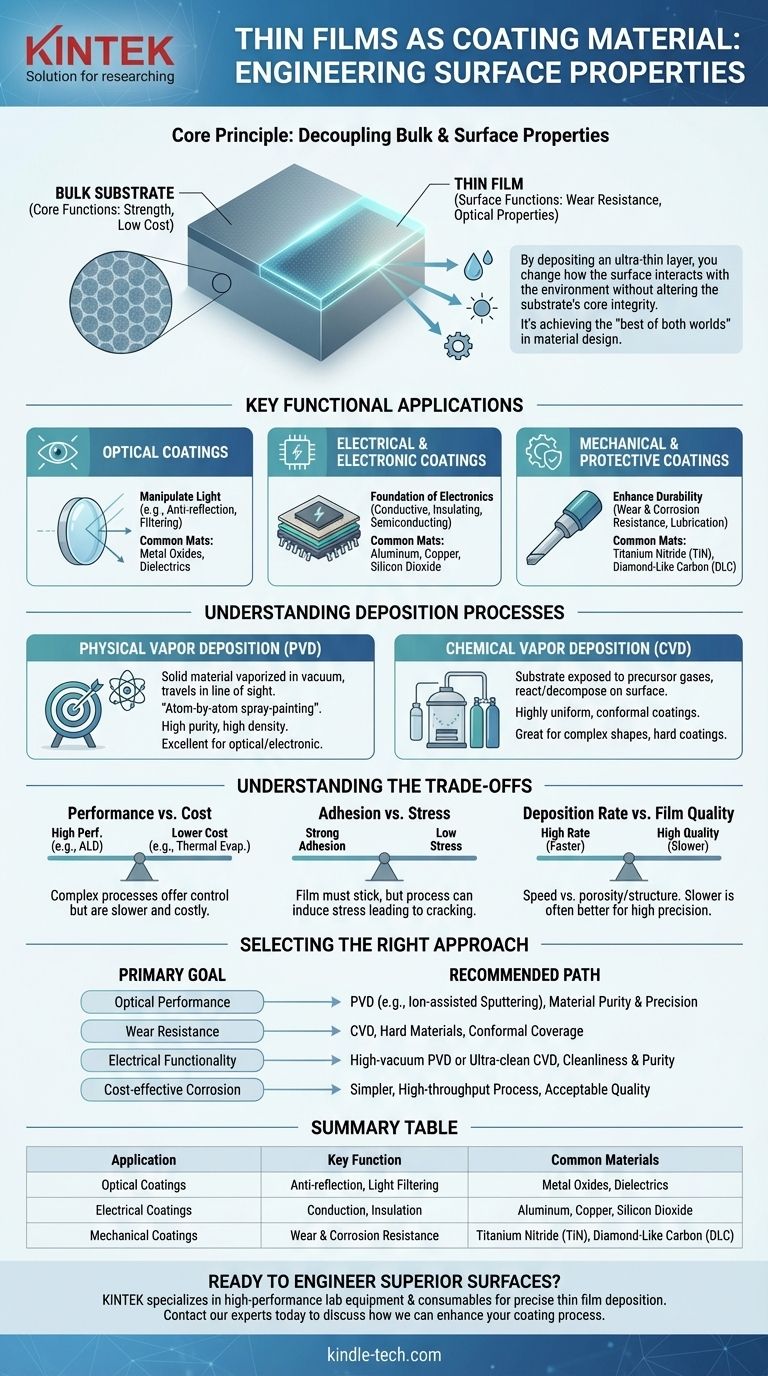

Основной принцип: Зачем использовать тонкопленочное покрытие?

Решение использовать тонкую пленку — это стратегический выбор для решения конкретной инженерной проблемы на уровне поверхности. Это метод достижения «лучшего из двух миров» в материаловедении.

Разделение объемных и поверхностных свойств

Основная функция компонента часто зависит от его основного материала — например, прочность стального инструмента или способность стеклянной линзы пропускать свет.

Однако его производительность и долговечность могут быть ограничены его поверхностью. Тонкая пленка позволяет добавить специализированную функцию, такую как износостойкость или водоотталкивающие свойства, только там, где это необходимо: на поверхности.

Достижение свойств, не встречающихся в одном материале

Многие желаемые комбинации свойств не существуют ни в одном, монолитном материале. Вы не найдете материал, который был бы одновременно таким же прочным и дешевым, как сталь, но при этом таким же твердым и с низким коэффициентом трения, как алмаз.

Нанося алмазоподобную углеродную (DLC) пленку на стальную деталь, вы создаете композитную систему, которая обеспечивает как необходимую объемную прочность, так и желаемую твердость поверхности.

Экономичность и экономия материалов

Многие высокоэффективные материалы, такие как золото для электрических контактов или платина для катализа, слишком дороги для использования в качестве объемных компонентов.

Нанесение исключительно тонкой пленки этих драгоценных материалов на более дешевую, стабильную подложку обеспечивает необходимую функцию поверхности, значительно снижая затраты на материалы и их потребление.

Ключевые функциональные применения тонкопленочных покрытий

Тонкопленочные покрытия классифицируются по функции, которую они должны выполнять. Это наиболее практичный способ понять их использование.

Оптические покрытия

Эти пленки манипулируют светом. Точно контролируя толщину пленки и показатель преломления, инженеры могут определять, как свет отражается от поверхности или проходит сквозь нее.

Распространенные примеры включают антибликовые покрытия на очках и объективах камер, высокоотражающие покрытия для зеркал и селективные фильтры, которые пропускают только определенные цвета света.

Электрические и электронные покрытия

Тонкие пленки являются основой современной электронной промышленности. Они используются для создания сложных многослойных структур внутри микросхем.

Эти пленки могут быть проводящими (например, алюминиевая или медная проводка), изолирующими (например, диоксид кремния для предотвращения коротких замыканий) или полупроводниковыми (основа транзисторов). Прозрачные проводящие пленки необходимы для сенсорных экранов и солнечных элементов.

Механические и защитные покрытия

Эти покрытия предназначены для защиты подложки от физической и химической среды. Цель состоит в повышении долговечности и срока службы.

Твердые покрытия, такие как нитрид титана (TiN), наносятся на режущие инструменты для повышения износостойкости. Другие пленки обеспечивают коррозионную стойкость для деталей, подверженных воздействию агрессивных химикатов или влаги, или служат твердыми смазками для снижения трения.

Понимание процесса осаждения

То, как наносится тонкая пленка, так же важно, как и сам материал. Две основные группы методов осаждения — это физическое осаждение из паровой фазы и химическое осаждение из паровой фазы.

Физическое осаждение из паровой фазы (PVD)

PVD включает методы, при которых твердый материал испаряется в вакууме и движется по прямой линии, чтобы конденсироваться на подложке. Думайте об этом как о высококонтролируемом процессе распыления краски атом за атомом.

Распространенные методы PVD включают распыление и термическое испарение. PVD отлично подходит для создания очень чистых, высокоплотных пленок и широко используется для оптических и электронных применений.

Химическое осаждение из паровой фазы (CVD)

При CVD подложка подвергается воздействию одного или нескольких летучих газов-прекурсоров в реакционной камере. Эти газы реагируют или разлагаются на поверхности подложки, образуя желаемую пленку.

CVD исключительно хорошо подходит для создания высокооднородных и конформных покрытий, что означает, что он может равномерно покрывать сложные, неплоские формы. Он часто используется для прочных, твердых покрытий на инструментах и для создания высокочистых полупроводниковых слоев в микропроизводстве.

Понимание компромиссов

Выбор тонкопленочного покрытия — это не поиск единственного «лучшего» решения. Речь идет о балансировании конкурирующих факторов для удовлетворения конкретных требований вашего применения.

Производительность против стоимости

Более сложные процессы осаждения, такие как атомно-слоевое осаждение (ALD), обеспечивают беспрецедентный контроль над толщиной и качеством, но являются медленными и дорогими. Более простые методы, такие как термическое испарение, дешевле и быстрее, но предлагают меньший контроль. Требуемый уровень производительности конечного продукта определяет приемлемую стоимость процесса нанесения покрытия.

Адгезия против напряжения

Пленка бесполезна, если она не прилипает к подложке (адгезия). Однако процесс осаждения и несоответствие материалов могут создавать внутреннее напряжение внутри пленки. Высокое напряжение может привести к растрескиванию, отслаиванию или расслоению пленки, полностью сводя на нет ее функцию. Оптимизация процесса — это постоянный баланс между максимизацией адгезии и минимизацией разрушительного напряжения.

Скорость осаждения против качества пленки

В производстве скорость имеет решающее значение. Более высокая скорость осаждения означает, что за час можно покрыть больше деталей. Однако слишком быстрое осаждение пленки часто приводит к получению более низкокачественной, более пористой структуры с худшими характеристиками. Для высокоточных применений, таких как оптика, медленное, тщательное осаждение является обязательным условием.

Выбор правильного подхода для вашего применения

Ваш выбор материала, формы и процесса должен определяться вашей основной целью.

- Если ваша основная цель — оптические характеристики (например, линзы): Приоритет отдается чистоте материала и точному контролю толщины, часто достигаемому с помощью методов PVD, таких как ионно-стимулированное распыление.

- Если ваша основная цель — износостойкость (например, режущие инструменты): Выберите твердые материалы, такие как нитриды или карбиды, и используйте процесс, такой как CVD, который обеспечивает отличное, конформное покрытие на сложных геометриях.

- Если ваша основная цель — электрическая функциональность (например, микросхемы): Чистота процесса и чистота материала имеют первостепенное значение, что делает необходимым использование высоковакуумного PVD или сверхчистого CVD.

- Если ваша основная цель — экономически эффективная защита от коррозии (например, крепеж): Более простой, высокопроизводительный процесс может быть достаточным, даже если полученное качество пленки не так идеально, как в оптическом покрытии.

В конечном итоге, использование тонкой пленки — это мощный акт инженерии поверхности материала для решения проблемы, которую не может решить объемный материал.

Сводная таблица:

| Применение | Ключевая функция | Распространенные материалы |

|---|---|---|

| Оптические покрытия | Антибликовое покрытие, светофильтрация | Оксиды металлов, диэлектрики |

| Электрические покрытия | Проводимость, изоляция | Алюминий, медь, диоксид кремния |

| Механические покрытия | Износостойкость и коррозионная стойкость | Нитрид титана (TiN), алмазоподобный углерод (DLC) |

Готовы улучшить поверхностные свойства ваших материалов? KINTEK специализируется на высокопроизводительном лабораторном оборудовании и расходных материалах для точного нанесения тонких пленок. Независимо от того, разрабатываете ли вы оптические компоненты, долговечные инструменты или передовую электронику, наши решения обеспечивают чистоту, адгезию и однородность, необходимые для вашего применения. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем улучшить ваш процесс нанесения покрытий и достичь ваших материальных целей.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Система оборудования для химического осаждения из газовой фазы CVD, скользящая трубчатая печь PECVD с жидкостным газификатором, установка PECVD

- Испарительная лодочка из молибдена, вольфрама и тантала для высокотемпературных применений

- Полусферическая донная вольфрамовая молибденовая испарительная лодочка

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

Люди также спрашивают

- Почему в плазмохимическом осаждении из газовой фазы (PECVD) часто используется ввод ВЧ-мощности? Для точного низкотемпературного осаждения тонких пленок

- Какова температура осаждения PECVD? Достижение высококачественных пленок при низких температурах

- Каковы компоненты PECVD? Руководство по низкотемпературным системам осаждения тонких пленок

- Каковы области применения PECVD? Руководство по низкотемпературному осаждению тонких пленок

- Почему PECVD является экологически чистым методом? Понимание экологических преимуществ плазменного нанесения покрытий