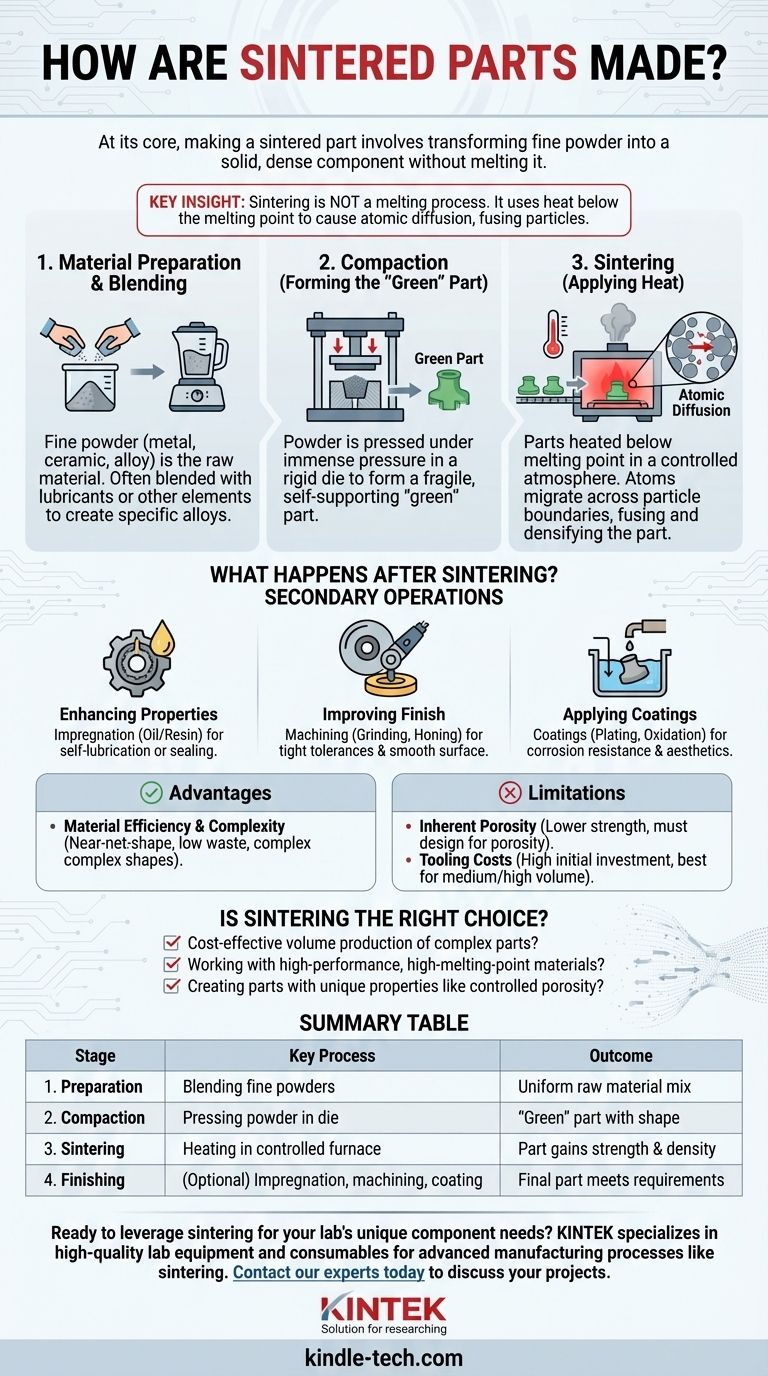

По своей сути, изготовление спеченной детали включает превращение мелкого порошка в твердый, плотный компонент без его плавления. Процесс состоит из трех основных этапов: смешивание порошка сырья, его прессование под высоким давлением в предварительную форму и последующий нагрев этой формы в контролируемой печи для соединения частиц.

Ключевой момент заключается в том, что спекание — это не процесс плавления. Вместо этого он использует тепло ниже температуры плавления материала, чтобы вызвать диффузию атомов через границы частиц, сплавляя порошок в прочную деталь, близкую к конечной форме. Это делает его идеальным методом для материалов, которые трудно плавить, лить или обрабатывать.

Процесс спекания: пошаговое описание

Чтобы по-настоящему понять, как изготавливаются спеченные детали, необходимо рассмотреть каждый этап порошковой металлургии (для металлов) или производства керамики.

Этап 1: Подготовка и смешивание материалов

Весь процесс начинается с сырья, которым всегда является мелкий порошок. Это может быть чистый металл, металлическая смесь или керамическое соединение.

Этот порошок часто смешивают с другими элементами. Могут быть добавлены смазочные материалы для улучшения процесса прессования, или различные металлические порошки могут быть смешаны для создания определенной сплава непосредственно в детали.

Этап 2: Прессование (Формирование «Зеленой» Детали)

Далее точно отмеренное количество смешанного порошка загружается в жесткую матрицу или форму.

Затем порошок прессуется под огромным давлением, обычно как сверху, так и снизу. Это заставляет частицы порошка плотно соприкасаться, образуя хрупкий, самонесущий компонент, известный как «зеленая» деталь (green part). Эта зеленая деталь имеет желаемую форму и размеры, но обладает очень низкой механической прочностью.

Этап 3: Спекание (Применение Тепла)

Зеленые детали осторожно помещают на керамические поддоны и загружают в высокотемпературную печь с контролируемой атмосферой. Эта атмосфера предотвращает окисление во время нагрева.

Детали нагревают до температуры ниже точки плавления материала. При этой высокой температуре происходит процесс атомной диффузии. Атомы мигрируют через границы отдельных частиц, заставляя их сплавляться вместе. Это приводит к усадке детали, устранению большей части ее пористости и значительному увеличению ее плотности, твердости и прочности.

Что происходит после спекания? Вторичные операции

Деталь, извлеченная из печи, часто не является конечным продуктом. Для удовлетворения конкретных инженерных требований может применяться широкий спектр вторичных и отделочных процессов.

Улучшение Механических Свойств

Для применений, требующих определенных свойств, спеченные детали могут быть пропитаны. Пропитка маслом распространена для создания самосмазывающихся подшипников, в то время как пропитка смолой используется для герметизации любой оставшейся пористости и обеспечения герметичности детали.

Улучшение Качества Поверхности и Точности

Хотя спекание позволяет получать детали, близкие к конечной форме, высокоточные применения могут потребовать дополнительной отделки. Для достижения очень жестких допусков и гладкой поверхности могут использоваться процессы механической обработки, такие как шлифование, хонингование и притирка. Для керамики это часто требует использования сверхтвердых алмазных инструментов.

Нанесение Защитных Покрытий

Для повышения коррозионной стойкости или эстетики спеченные металлические детали могут быть покрыты. Распространенные процессы включают гальванизацию, никелирование, хромирование и паровое окисление, которое образует прочный оксидный слой на поверхности.

Понимание Компромиссов Спекания

Как и любой производственный процесс, спекание имеет свои явные преимущества и ограничения, которые делают его подходящим для одних применений и не подходящим для других.

Ключевое Преимущество: Эффективность Использования Материала и Сложность

Спекание превосходно подходит для изготовления сложных, замысловатых форм с минимальными потерями материала. Поскольку деталь создается из порошка, а не вытачивается из сплошного блока, это чрезвычайно эффективный процесс близкий к конечной форме (near-net-shape). Это особенно ценно для дорогих или труднообрабатываемых материалов.

Ключевое Ограничение: Внутренняя Пористость

Если не выполняются вторичные операции, такие как пропитка или горячее изостатическое прессование, спеченная деталь сохранит некоторую степень пористости. Это может сделать ее менее прочной, чем эквивалентная деталь, изготовленная из деформированного металла или полностью плотого литья. Эту пористость необходимо учитывать на этапе проектирования.

Соображение: Стоимость Оснастки

Закаленные стальные матрицы, используемые для прессования, дороги в разработке и производстве. Эти высокие первоначальные инвестиции означают, что спекание наиболее рентабельно для серийного производства среднего и крупного объема, где стоимость оснастки может быть амортизирована на тысячи или миллионы деталей.

Является ли Спекание Правильным Выбором для Вашего Проекта?

Используйте эти рекомендации, чтобы определить, соответствует ли спекание вашим целям.

- Если ваш основной приоритет — экономически эффективное серийное производство сложных деталей: Спекание — это исключительный выбор для создания тысяч одинаковых металлических компонентов, где высокая стоимость оснастки оправдана низкой ценой за деталь.

- Если ваш основной приоритет — работа с высокоэффективными материалами: Спекание — один из немногих жизнеспособных методов формования керамики или тугоплавких металлов (таких как вольфрам), которые имеют чрезвычайно высокие температуры плавления.

- Если ваш основной приоритет — создание деталей с уникальными свойствами: Выбирайте спекание для специализированных применений, таких как пористые фильтры или самосмазывающиеся подшипники, которые зависят от контролируемой пористости и пропитки маслом.

Понимая полный процесс от порошка до готового компонента, вы можете уверенно использовать спекание для достижения своих конкретных целей в области проектирования и производства.

Сводная Таблица:

| Этап | Ключевой Процесс | Результат |

|---|---|---|

| 1. Подготовка | Смешивание мелких металлических/керамических порошков | Однородная смесь сырья |

| 2. Прессование | Прессование порошка в матрице под высоким давлением | «Зеленая» деталь с предварительной формой |

| 3. Спекание | Нагрев в печи с контролируемой атмосферой | Атомы диффундируют, деталь приобретает прочность и плотность |

| 4. Отделка | (Необязательно) Пропитка, механическая обработка или покрытие | Конечная деталь соответствует заданным требованиям |

Готовы использовать спекание для уникальных потребностей вашей лаборатории? KINTEK специализируется на предоставлении высококачественного лабораторного оборудования и расходных материалов, необходимых для передовых производственных процессов, таких как спекание. Независимо от того, разрабатываете ли вы новые материалы или масштабируете производство, наш опыт гарантирует, что у вас будут правильные инструменты для точности и эффективности. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать проекты вашей лаборатории по спеканию и порошковой металлургии.

Визуальное руководство

Связанные товары

- Роторная трубчатая печь с разделенными многозонными нагревательными зонами

- Лабораторная печь с кварцевой трубой для быстрой термической обработки (RTP)

- Вакуумная герметичная ротационная трубчатая печь непрерывного действия

- Лабораторная вакуумная наклонно-вращательная трубчатая печь Вращающаяся трубчатая печь

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

Люди также спрашивают

- Как классифицируются трубчатые печи по ориентации трубы? Выберите правильную конструкцию для вашего процесса

- Почему для ABO3 перовскитов используется высокотемпературная печь с многозондовым тестированием? Получите точные данные о проводимости

- Каковы технологические преимущества использования роторной трубчатой печи для порошка WS2? Достижение превосходной кристалличности материала

- Что такое вращающаяся печь? Полное руководство по равномерному нагреву и смешиванию

- Как композиты обрабатываются методом спекания? Разработанные решения для материалов посредством передовых методов термического соединения