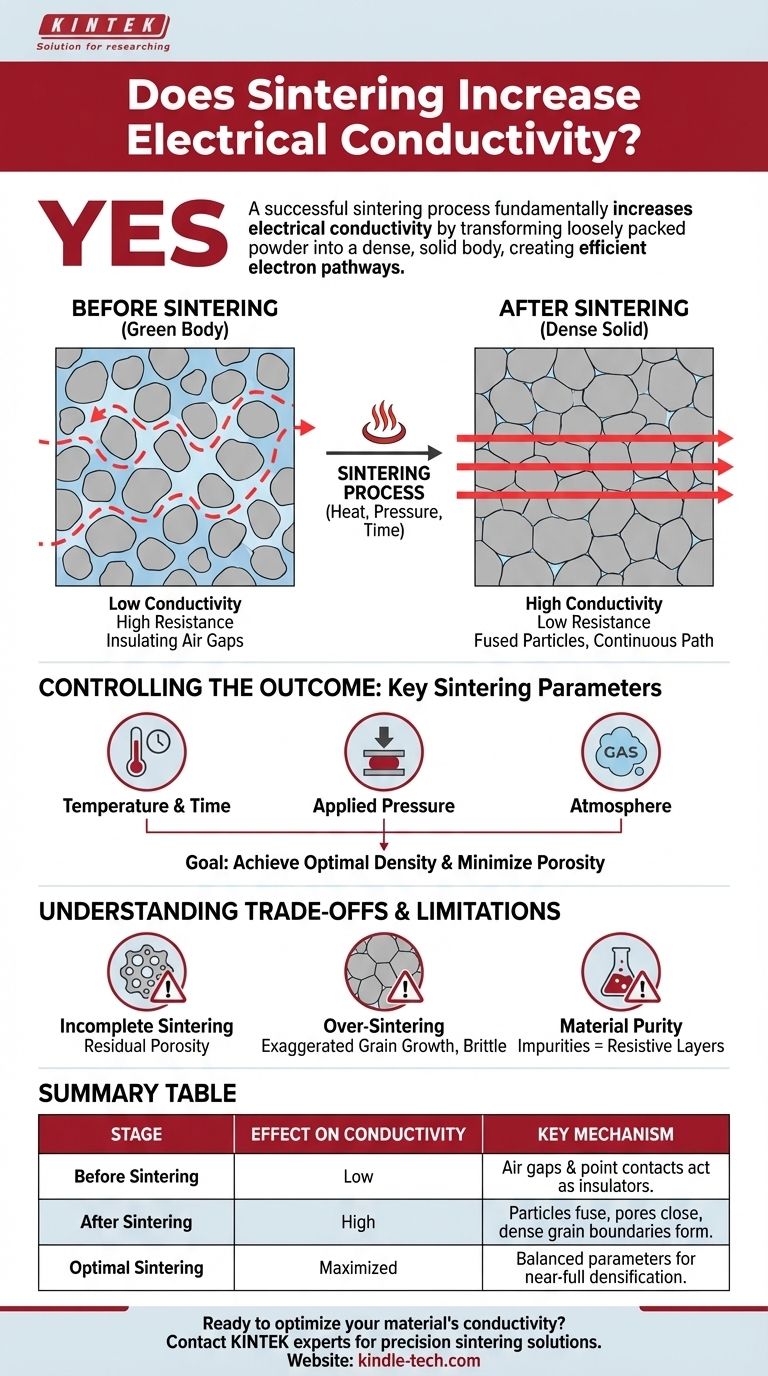

Да, успешный процесс спекания коренным образом увеличивает электропроводность. Это улучшение происходит потому, что спекание преобразует рыхло упакованный, пористый порошковый компакт в плотное твердое тело с тесным контактом между зернами материала, создавая четкий и эффективный путь для протекания электронов.

Основная цель спекания — уменьшить пористость. Устраняя изолирующие воздушные зазоры между частицами и сплавляя их вместе, спекание резко снижает электрическое сопротивление и создает непрерывный проводящий путь через материал.

Механизм: от порошка к проводящему твердому телу

Чтобы понять, почему увеличивается проводимость, мы должны сначала визуализировать материал до и после спекания. Изменение на микроскопическом уровне является основой улучшения электрических свойств.

Проблема неспеченного порошка

Неспеченная деталь, даже после прессования в форму (так называемое «зеленое тело»), по сути, представляет собой совокупность отдельных частиц со значительным объемом заполненных воздухом пор между ними.

Электрическому току трудно проходить через эту структуру. Точки контакта между частицами минимальны, что создает высокое сопротивление, а воздушные зазоры действуют как эффективные изоляторы, заставляя электроны следовать по трудному, извилистому пути.

Как спекание создает проводящий путь

Спекание использует тепло (ниже температуры плавления материала) для обеспечения транспорта материала, заставляя отдельные частицы связываться и сплавляться вместе.

Этот процесс систематически устраняет поры. По мере слияния частиц и закрытия зазоров между ними плотность материала увеличивается, а площадь поперечного сечения, доступная для потока электронов, резко возрастает.

Роль границ зерен

Результатом спекания является поликристаллическое твердое тело, состоящее из «зерен», соединенных «границами зерен».

Хотя эти границы все еще могут создавать некоторое сопротивление по сравнению с идеальным монокристаллом, хорошо сформированная, сплавленная граница является гораздо более проводящей, чем простой точечный контакт, существующий в неспеченном порошке.

Управление результатом: ключевые параметры спекания

Достижение более высокой проводимости не является автоматическим; это полностью зависит от того, как контролируется процесс спекания. Конечные свойства являются прямым результатом выбранных вами параметров.

Критические переменные процесса

Как указано в исследованиях, несколько факторов имеют решающее значение. Наиболее фундаментальными являются температура спекания, время выдержки и приложенное давление. Эти переменные напрямую контролируют скорость и степень уплотнения.

Цель: достижение оптимальной плотности

Основная цель повышения проводимости — достижение максимально возможной плотности, что означает минимально возможное остаточное пористость.

Тщательная настройка параметров спекания позволяет контролировать конечную микроструктуру, включая размер пор и форму границ зерен, которые определяют конечную производительность материала.

Понимание компромиссов и ограничений

Спекание — мощный процесс, но неправильное его выполнение может не дать желаемых результатов или даже вызвать новые проблемы.

Риск неполного спекания

Если температура слишком низкая или время выдержки слишком короткое, материал не уплотнится полностью. Это оставляет остаточную пористость, которая значительно ограничит конечную электропроводность.

Опасность переспекания

И наоборот, чрезмерно высокие температуры или длительное время могут привести к чрезмерному росту зерен. Хотя это может уменьшить объем пор, это может серьезно ухудшить другие критические свойства, такие как механическая прочность и долговечность.

Влияние чистоты материала

Проводимость конечной детали также сильно зависит от чистоты исходного порошка. Во время нагрева примеси могут мигрировать к вновь образующимся границам зерен, создавая резистивные слои, которые препятствуют потоку электронов даже в полностью плотном материале.

Принятие правильного решения для вашей цели

Чтобы эффективно использовать спекание, вы должны согласовать параметры своего процесса с основной целью для конечного компонента.

- Если ваша основная цель — максимизировать проводимость: Ваша цель — достичь почти полного уплотнения путем тщательной оптимизации температуры, давления и времени для устранения пористости.

- Если ваша основная цель — сбалансировать проводимость с механической прочностью: Вы должны предотвратить чрезмерный рост зерен, избегая слишком высоких температур или длительного времени выдержки, которые могут вызвать хрупкость.

- Если вы сталкиваетесь с непостоянными результатами: Систематически анализируйте свой процесс, уделяя пристальное внимание однородности температуры, скоростям нагрева и условиям окружающей среды, поскольку они напрямую контролируют конечную микроструктуру.

В конечном счете, рассмотрение спекания как точного инструмента для инженерии микроструктуры является ключом к надежному контролю конечной проводимости вашего материала.

Сводная таблица:

| Этап спекания | Влияние на проводимость | Ключевой механизм |

|---|---|---|

| До спекания | Низкая | Воздушные зазоры и точечные контакты между частицами действуют как изоляторы. |

| После спекания | Высокая | Частицы сплавляются, поры закрываются, и плотные границы зерен образуют проводящие пути. |

| Оптимальное спекание | Максимизирована | Достигается путем балансировки температуры, времени и давления для почти полного уплотнения. |

Готовы оптимизировать проводимость вашего материала? В KINTEK мы специализируемся на прецизионном лабораторном оборудовании и расходных материалах для процессов спекания. Независимо от того, работаете ли вы с металлами, керамикой или передовыми композитами, наши решения помогают вам достичь идеального баланса плотности, проводимости и механической прочности. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать потребности вашей лаборатории в спекании и улучшить характеристики ваших материалов.

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Печь для спекания циркониевой керамики для зубопротезирования с вакуумным прессованием

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Печь для искрового плазменного спекания SPS

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

Люди также спрашивают

- Что такое магнетронное напыление? Руководство по высокоэффективному нанесению тонких пленок

- Из чего состоит бромид калия? Откройте для себя ионное соединение, питающее лаборатории и ветеринарную помощь

- Эффективны ли электродуговые печи? Раскрывая мощь и гибкость современного производства стали

- Что такое процесс пиролитической конверсии? Превратите отходы в ценные ресурсы с KINTEK

- Как проверить бриллиант CVD? Подтвердите подлинность вашего лабораторно выращенного бриллианта с уверенностью

- В чем проблема масляного шлама? Это предвестник катастрофического отказа двигателя.

- Каковы две структуры плесени? Понимание гиф и мицелия

- Каково содержание энергии в биомасле? Раскрывая потенциал топлива, полученного из биомассы