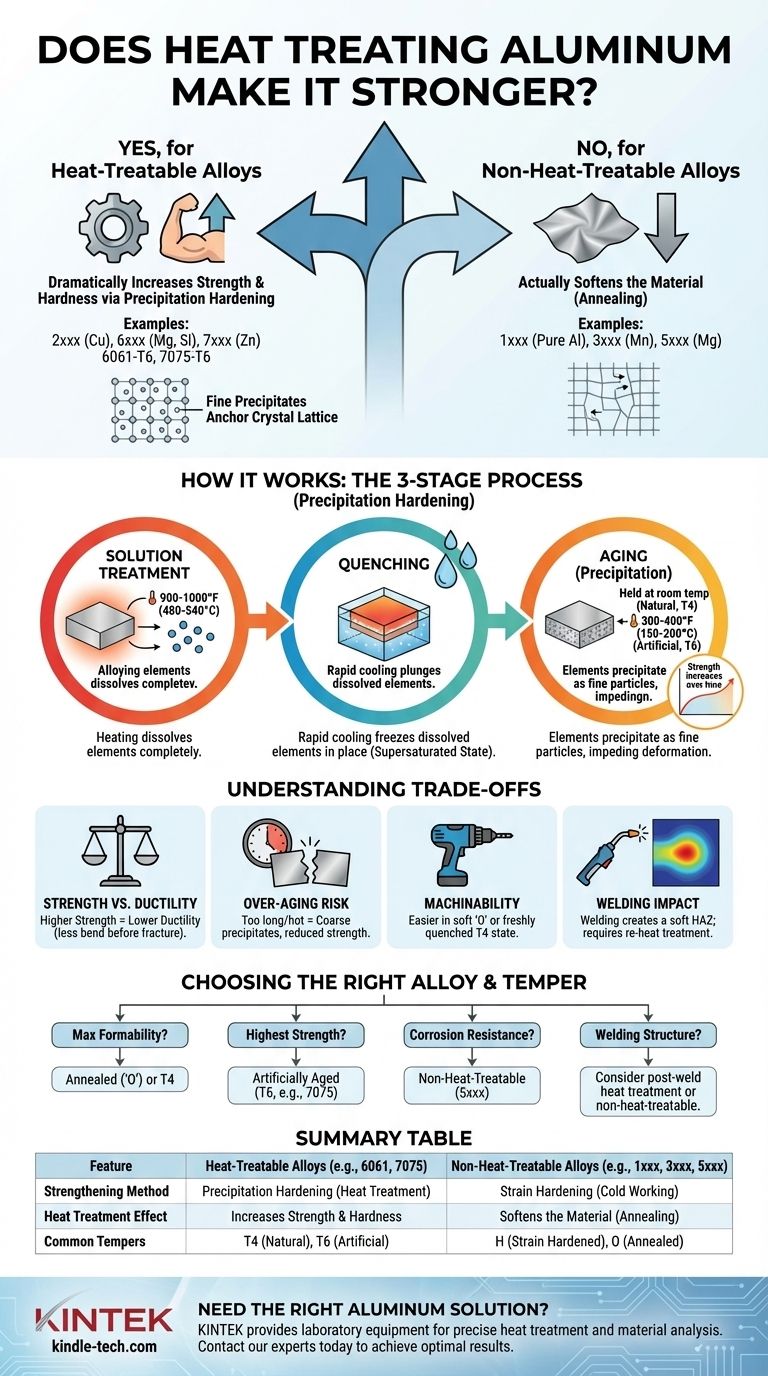

Да, для определенных типов алюминия термообработка является основным методом, используемым для резкого повышения его прочности и твердости. Однако этот процесс работает только на «термоупрочняемых» сплавах; применение его к «нетермоупрочняемым» сплавам на самом деле сделает их мягче. Упрочнение происходит посредством точного многостадийного процесса, называемого дисперсионным твердением.

Основной принцип заключается не просто в нагреве металла. Он заключается в использовании тепла для растворения легирующих элементов в структуре алюминия, их фиксации с помощью быстрого охлаждения, а затем контролируемого формирования микроскопических упрочняющих частиц.

Как термообработка принципиально изменяет алюминий

Прочность алюминиевого сплава зависит от того, насколько легко деформируется его внутренняя кристаллическая структура. Термообработка вносит микроскопические препятствия в эту структуру, что значительно затрудняет скольжение кристаллов друг относительно друга.

Концепция дисперсионного твердения

Представьте, что вы растворяете сахар в горячем чае. Когда чай горячий, вы можете растворить большое количество сахара. Если вы быстро его остудите, сахар некоторое время останется растворенным. Это «пересыщенный раствор». Со временем из жидкости начнут образовываться или выпадать крошечные кристаллы сахара.

Дисперсионное твердение в алюминии работает по схожему принципу, но в твердом состоянии. Легирующие элементы, такие как медь, магний или цинк, действуют как «сахар», а алюминий — как «чай».

Три ключевых этапа

Процесс, часто называемый «закалкой» (temper), включает строгую последовательность циклов нагрева и охлаждения.

- Закалка в растворе (Solution Treatment): Сплав нагревают до высокой температуры (около 900–1000°F или 480–540°C) и выдерживают при ней. Это позволяет легирующим элементам полностью раствориться в алюминии, создавая однородный твердый раствор.

- Закалка (Quenching): Сразу после закалки в растворе металл быстро охлаждают, обычно в воде. Резкое падение температуры фиксирует растворенные элементы на месте, создавая «пересыщенное» и нестабильное состояние. На этом этапе материал относительно мягок.

- Старение (Precipitation): На заключительном этапе захваченные легирующие элементы начинают выпадать из раствора, образуя чрезвычайно мелкие, твердые частицы, называемые выделениями. Эти частицы закрепляют кристаллическую решетку металла, препятствуя деформации и резко повышая его прочность и твердость.

Естественное против искусственного старения

Старение может происходить двумя способами, что приводит к разным обозначениям закалки.

- Естественное старение (Закалка T4): Происходит, когда закаленный материал оставляют при комнатной температуре на несколько дней. Выделения образуются медленно, что приводит к получению умеренно прочного, но высокопластичного материала.

- Искусственное старение (Закалка T6): Для достижения максимальной прочности материал помещают в печь с низкой температурой (около 300–400°F или 150–200°C) на несколько часов. Это ускоряет процесс выделения, создавая более плотное распределение частиц и приводя к значительно более высокой прочности и твердости.

Не весь алюминий одинаков

Способность упрочняться за счет тепла определяется исключительно химическим составом сплава. Алюминиевые сплавы разделяются на два отдельных семейства на основе этого свойства.

Термоупрочняемые сплавы

Эти сплавы содержат такие элементы, как медь (серия 2xxx), магний и кремний (серия 6xxx) и цинк (серия 7xxx), растворимость которых в алюминии меняется при изменении температуры.

Типичные примеры включают 6061-T6, универсальный и широко используемый сплав, и 7075-T6, который обладает одним из самых высоких соотношений прочности к весу и часто используется в аэрокосмической технике.

Нетермоупрочняемые сплавы

Эти сплавы приобретают свою прочность за счет другого механизма, называемого нагартовкой (или упрочнением при холодной деформации), который включает физическую деформацию металла путем его прокатки или волочения.

К этому семейству относятся чистый алюминий (серия 1xxx), марганцевые сплавы (серия 3xxx) и магниевые сплавы (серия 5xxx). Нагрев этих сплавов устраняет эффект нагартовки — процесс, известный как отжиг, который делает их мягче, а не прочнее.

Понимание компромиссов термообработки

Хотя термообработка значительно повышает прочность, она сопряжена с важными соображениями, влияющими на проектирование и изготовление.

Прочность против пластичности

Существует обратная зависимость между прочностью и пластичностью. По мере того как сплав подвергается старению до более высокого уровня прочности (например, T6), он становится менее пластичным, а это означает, что он будет растягиваться или изгибаться меньше перед разрушением.

Риск перегрева (Over-Aging)

Если материал слишком долго или при слишком высокой температуре выдерживается при температуре старения, мелкие выделения укрупняются и становятся слишком большими. Это состояние «перестаривания» на самом деле снижает прочность и твердость материала.

Обрабатываемость и формуемость

Алюминий значительно легче обрабатывать или формовать в его мягком, отожженном состоянии (закалка «O») или в только что закаленном состоянии (до старения). Многие сложные детали формуются в состоянии T4, а затем искусственно старятся до T6 для достижения окончательной прочности.

Влияние сварки

Сварка термообработанной детали вносит интенсивный локальный нагрев. Это приводит к перегреву или отжигу материала в зоне, подверженной воздействию тепла (HAZ), рядом со сварным швом, создавая мягкое место, которое может стать критической точкой отказа. Восстановление полной прочности требует полной повторной термообработки всей детали.

Выбор правильного состояния для вашего применения

Выбор правильного сплава и закалки имеет решающее значение для удовлетворения требований к производительности вашего проекта.

- Если ваш основной акцент — максимальная формуемость: Используйте материал в его мягком, отожженном состоянии («O») или в только что закаленном состоянии T4.

- Если ваш основной акцент — максимально возможная прочность и твердость: Укажите термоупрочняемый сплав в полностью искусственно состаренной закалке, такой как 6061-T6 или 7075-T6.

- Если ваш основной акцент — коррозионная стойкость и умеренная прочность: Нетермоупрочняемый сплав из серии 5xxx часто является лучшим выбором, особенно для морских сред.

- Если вы свариваете конструктивный элемент: Помните, что сварка нарушит прочность термоупрочняемого сплава, если только вся сборка не может быть повторно термообработана после изготовления.

В конечном счете, понимание металлургии, лежащей в основе термообработки, позволяет вам выбрать правильный материал и обеспечить его работу в соответствии с ожиданиями.

Сводная таблица:

| Ключевой аспект | Термоупрочняемые сплавы (например, 6061, 7075) | Нетермоупрочняемые сплавы (например, 1xxx, 3xxx, 5xxx) |

|---|---|---|

| Основной метод упрочнения | Дисперсионное твердение (Термообработка) | Нагартовка (Холодная обработка) |

| Эффект термообработки | Повышает прочность и твердость | Смягчает материал (Отжиг) |

| Распространенные закалки | T4 (Естественное старение), T6 (Искусственное старение) | H (Нагартованный), O (Отожженный) |

| Ключевые легирующие элементы | Медь, магний, кремний, цинк | Марганец, магний |

Нужен ли вам правильный алюминиевый сплав для вашего проекта?

Выбор правильной закалки алюминия имеет решающее значение для производительности, независимо от того, требуется ли вам максимальная прочность (T6), высокая формуемость (T4/O) или превосходная коррозионная стойкость. KINTEK специализируется на предоставлении лабораторного оборудования и расходных материалов, необходимых для точных процессов термообработки и анализа материалов.

Позвольте нам помочь вам добиться оптимальных результатов. Наш опыт гарантирует, что вы получите правильные материалы и поддержку для вашего конкретного применения, от аэрокосмических компонентов до индивидуальных изделий.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваши потребности в алюминии и узнать, как KINTEK может поддержать успех вашей лаборатории.

Визуальное руководство

Связанные товары

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

- Вертикальная лабораторная трубчатая печь

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

- Лабораторная трубчатая печь с несколькими зонами

- Лабораторная муфельная печь с нижним подъемом

Люди также спрашивают

- Какие факторы влияют на общий дизайн трубчатой печи? Подберите идеальную систему для вашего процесса

- Почему для экспериментов при 1100°C необходима опорная трубка из оксида алюминия? Обеспечение точности данных и химической инертности

- Какова роль корундовых трубок в испытаниях на проницаемость кислорода? Обеспечение целостности для мембран с легированием Bi

- Какова функция трубок из оксида алюминия и оксидной ваты в пиролизной печи? Оптимизируйте качество производства биоугля

- При какой температуре активируют глинозем? Раскройте оптимальную пористость для адсорбции