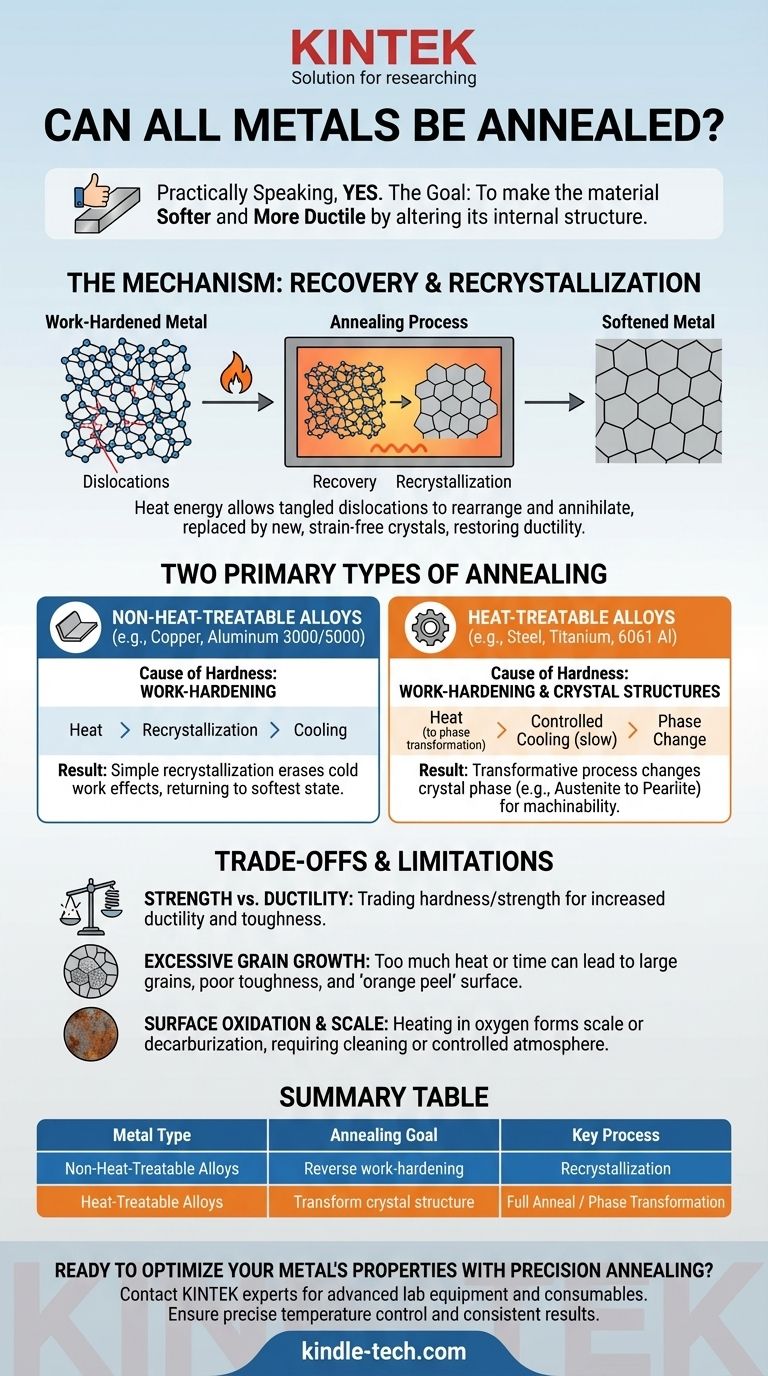

Практически говоря, да, почти любой распространенный металл и сплав может подвергаться термическому процессу, называемому отжигом. Однако термин «отжиг» описывает семейство процессов, и его конкретный метод и результат полностью зависят от основной кристаллической структуры металла и от того, поддается ли он термической обработке. Цель всегда состоит в том, чтобы сделать материал более мягким и пластичным путем изменения его внутренней структуры.

Ключевое различие заключается не в том, можно ли нагревать металл, а в том, почему он изначально твердый. Отжиг эффективно устраняет твердость, вызванную механической работой (наклёп), но для высокопрочных сплавов он включает в себя более сложную трансформацию их основной кристаллической структуры.

Что на самом деле делает отжиг с металлом

Чтобы понять объем отжига, мы должны сначала определить его основную функцию на микроскопическом уровне. Это контролируемый процесс нагрева и охлаждения, предназначенный для приведения материала в более стабильное состояние с низкой энергией.

Устранение последствий наклёпа

Когда вы гнете, прокатываете или протягиваете металл, вы создаете микроскопические дефекты в его кристаллической решетке, называемые дислокациями. По мере того как эти дислокации размножаются и запутываются, они препятствуют дальнейшей деформации, делая металл тверже, прочнее и более хрупким. Это известно как наклёп или упрочнение деформацией.

Механизм: восстановление и рекристаллизация

Отжиг обращает этот процесс вспять. Нагревая металл до определенной температуры, вы сообщаете его атомам достаточно тепловой энергии для движения. Это позволяет запутанным дислокациям перестроиться и аннигилировать — стадия, называемая восстановлением.

При достаточной температуре начинают образовываться и расти совершенно новые, не содержащие напряжений кристаллы (или зерна), замещая старые, деформированные. Это рекристаллизация, которая эффективно стирает последствия наклёпа и восстанавливает пластичность металла.

Цель: более мягкое, более пластичное состояние

Результатом этого процесса является значительно более мягкий и податливый металл. Как указано в справке, это снижает риск разрушения металла под нагрузкой и делает его гораздо более подходящим для последующих этапов производства, таких как механическая обработка, штамповка или глубокая вытяжка.

Почему «отжиг» различается в зависимости от типа металла

Нюанс вопроса «Можно ли подвергать отжигу все металлы?» заключается в том, что существует два основных источника твердости в металлах: наклёп и термическая обработка. Процесс отжига различается в зависимости от того, какой источник твердости он призван устранить.

Для сплавов, не поддающихся термической обработке

Эта категория включает чистые металлы, такие как медь и алюминий, а также многие их сплавы (например, алюминий серий 3000 или 5000). Эти материалы могут упрочняться только за счет наклёпа.

Для них отжиг — это простой процесс рекристаллизации. Нагрев их выше температуры рекристаллизации просто стирает последствия холодной деформации, возвращая их в максимально мягкое состояние. Процесс прост и высокоэффективен.

Для сплавов, поддающихся термической обработке

Эта группа включает все углеродистые и легированные стали, а также алюминий (например, 6061, 7075) и титановые сплавы, поддающиеся термической обработке. Эти материалы получают свою высокую прочность не только за счет наклёпа, но и за счет специфических, твердых кристаллических структур (таких как мартенсит в стали), созданных процессом быстрого охлаждения (закалки).

Для этих сплавов отжиг является преобразующим процессом. Речь идет не просто об устранении дислокаций; речь идет об использовании тепла для полного изменения кристаллической фазы. Например, «полный отжиг» закаленной стали включает нагрев до тех пор, пока она не превратится в фазу, называемую аустенитом, а затем очень медленное охлаждение, чтобы позволить сформироваться мягкой, крупнозернистой структуре перлита. Это делает сверхтвердую сталь пригодной для механической обработки.

Понимание компромиссов и ограничений

Хотя отжиг является мощным инструментом, он не лишен последствий. Его основная цель — придать мягкость, что влечет за собой прямую плату.

Очевидный компромисс: прочность в обмен на пластичность

Отжиг делает металл слабее. Вы фундаментально обмениваете твердость и прочность на увеличение пластичности и вязкости. Это желаемый результат при подготовке материала к формовке, но готовая деталь почти наверняка потребует последующей термической обработки или процесса наклёпа для достижения требуемой конечной прочности.

Риск чрезмерного роста зерна

Если температура отжига слишком высока или выдержка слишком долгая, новообразованные кристаллы могут вырасти чрезмерно большими. Хотя материал будет очень мягким, крупные зерна могут привести к плохой вязкости и шероховатой поверхности, известной как «апельсиновая корка», когда деталь подвергается последующей формовке.

Окисление поверхности и окалина

Нагрев металлов в присутствии кислорода приведет к образованию слоя оксида, или окалины, на поверхности. Для некоторых применений это необходимо удалить. В углеродистых сталях слишком длительное выдерживание при высоких температурах может также вызвать обезуглероживание — потерю углерода с поверхности, что смягчает наружный слой и часто является критическим дефектом. Вот почему многие процессы отжига проводятся в контролируемой бескислородной атмосфере.

Как применить это к вашему проекту

Выбор термического процесса полностью зависит от используемого материала и конечной цели заготовки.

- Если ваша основная цель — смягчить наклёпанную деталь для дальнейшей формовки (например, медную трубку или алюминиевый лист): Вам нужен стандартный отжиг для рекристаллизации, чтобы восстановить пластичность.

- Если ваша основная цель — сделать высокопрочную стальную деталь пригодной для механической обработки: Вам нужен специальный процесс, такой как полный отжиг или сфероидизирующий отжиг, чтобы преобразовать микроструктуру в максимально мягкую форму.

- Если ваша основная цель — оптимизировать прочность сплава, поддающегося термической обработке: Отжиг — это лишь один этап многоступенчатого процесса, который также будет включать закалку твердого раствора, закалку и старение.

Понимание этих принципов позволяет использовать термическую обработку не как жесткий рецепт, а как точный инструмент для создания именно тех свойств материала, которые вам необходимы.

Сводная таблица:

| Тип металла | Цель отжига | Ключевой процесс | Результат |

|---|---|---|---|

| Сплавы, не поддающиеся термической обработке (например, медь, алюминий серий 3000/5000) | Устранение наклёпа | Рекристаллизация | Восстанавливает мягкость и пластичность |

| Сплавы, поддающиеся термической обработке (например, сталь, алюминий 6061/7075, титан) | Изменение кристаллической структуры | Полный отжиг / Фазовое превращение | Создает мягкое, обрабатываемое состояние |

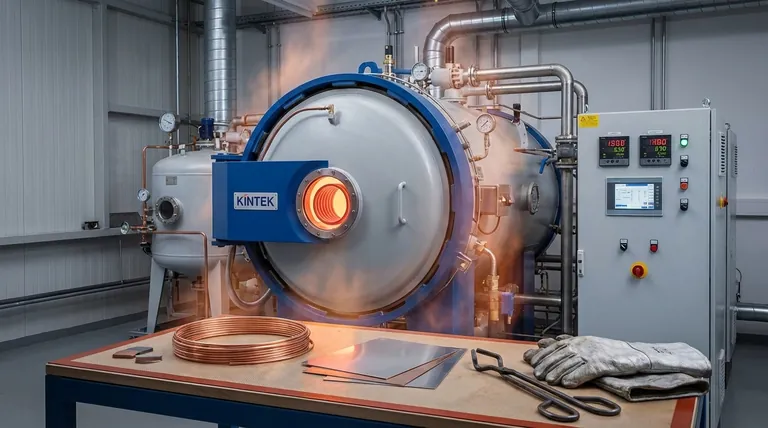

Готовы оптимизировать свойства вашего металла с помощью точного отжига? В KINTEK мы специализируемся на предоставлении современного лабораторного оборудования и расходных материалов, адаптированных к вашим потребностям в термической обработке. Независимо от того, работаете ли вы с нетермоупрочняемыми сплавами или сложными термообрабатываемыми металлами, наши решения обеспечивают точный контроль температуры и стабильные результаты.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем помочь вам достичь идеального баланса прочности и пластичности для ваших лабораторных применений!

Визуальное руководство

Связанные товары

- Печь для спекания и пайки в вакууме

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки молибдена

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

- Графитовая вакуумная печь для графитации пленки с высокой теплопроводностью

Люди также спрашивают

- Требует ли пайка нагрева? Да, это катализатор для создания прочных, постоянных соединений.

- Что такое процесс вакуумной пайки? Достижение высокочистого, прочного соединения металлов

- Каковы некоторые области применения пайки твердым припоем? Соединение разнородных металлов прочными, герметичными связями

- Какой элемент затрудняет пайку нержавеющей стали? Оксидный слой хрома

- Какие факторы влияют на прочность паяного соединения? Освойте 4 ключа к идеальному соединению