Испарительное покрытие

Определение и принцип

Нанесение покрытия испарением - это процесс, при котором вещество нагревается до такой степени, что оно испаряется, а образовавшийся пар конденсируется на твердой поверхности, образуя тонкую пленку.При этой технологии испаряемый материал - например, металлы или соединения - помещается в тигель или подвешивается на горячую проволоку, которая служит источником испарения.Заготовки, на которые необходимо нанести покрытие, располагаются перед тиглем.

Перед нагревом в систему подается насос для достижения высокого вакуума, который очень важен для процесса.После создания вакуума тигель нагревается, что приводит к испарению материала.Атомы или молекулы испарившегося материала проходят через вакуум и конденсируются на поверхности подложки, образуя тонкий равномерный слой.Этот метод обеспечивает хорошую адгезию покрытия к подложке благодаря контролируемой среде и прямому осаждению материала.

Принцип нанесения покрытия испарением основан на физическом явлении испарения и конденсации.Благодаря поддержанию высокого вакуума процесс сводит к минимуму вероятность загрязнения и гарантирует, что осаждаемый материал образует пленку высокой чистоты.Контролируемый нагрев и последующая конденсация позволяют точно контролировать толщину и однородность пленки, что делает испарительное покрытие универсальным и эффективным методом для различных применений.

Типы источников испарения

Источники испарения являются важнейшими компонентами процесса испарения гальванических покрытий, каждый из которых предназначен для эффективного нагрева и испарения материалов.К основным типам источников испарения относятся:

-

Источник резистивного нагрева:Этот метод предполагает пропускание большого тока через резистивную проволоку или фольгу, содержащую материал, который необходимо осадить.Нагревательный элемент, часто называемый \"источником испарения,\", может быть изготовлен из таких материалов, как вольфрамовая проволока, которая может быть сформирована в различные формы, такие как нити, корзины, нагреватели или петлевые точечные источники.Этот метод особенно эффективен для материалов с высокой температурой плавления и низким давлением паров.

-

Источник высокочастотного индукционного нагрева:Используя высокочастотные электромагнитные поля, этот источник нагревает материал для выпаривания непрямым способом.Материал помещается в тигель, который затем нагревается индукционными токами.Этот метод выгоден для материалов, требующих точного контроля температуры и чувствительных к методам прямого нагрева.

-

Источник нагрева электронным лучом:В этом передовом методе источник испарения нагревается электронным пучком с энергией до 15 кэВ.Высокоэнергетический электронный пучок позволяет точно контролировать нагрев, что делает его подходящим для материалов, для испарения которых требуется очень высокая температура.Этот метод особенно полезен для тугоплавких материалов и материалов с высокой температурой плавления.

-

Вспышечное испарение:Альтернативный метод, испарение со вспышкой, предполагает непрерывную подачу тонкой проволоки или порошка исходного материала на горячий керамический или металлический стержень, что приводит к его испарению при контакте.Этот метод эффективен для материалов, которые можно легко измельчить в порошок или сформовать из проволоки, обеспечивая непрерывный и быстрый процесс испарения.

-

Испарение нити:В этом традиционном методе источник испаряющегося металла размещается на нитях, изготовленных из таких материалов, как вольфрам, молибден, кварц или графит.Металл нагревается до температуры плавления путем пропускания большого тока через резистивную проволоку или фольгу, в результате чего образуется бассейн расплавленного металла, который испаряется в облако над источником.

Каждый из этих методов обладает уникальными преимуществами и выбирается в зависимости от конкретных требований к испаряемому материалу и желаемых характеристик осаждаемой пленки.

Характеристики

Испарительное осаждение обеспечивает непревзойденную универсальность, позволяя осаждать металлы, полупроводники, изоляторы и даже сплавы и соединения на широкий спектр подложек, включая металлы, полупроводники, изоляторы, пластики, бумагу и ткани.Такая широкая применимость отличает его от других методов осаждения.Процесс позволяет получать пленки с различной микроструктурой и кристаллической морфологией - от монокристаллической до поликристаллической или аморфной - за счет изменения таких параметров, как скорость осаждения, температура подложки и угол падения молекул пара.

Кроме того, испарительное осаждение обеспечивает исключительно высокую чистоту пленки и позволяет в режиме реального времени контролировать толщину и состав пленки.Точность контроля толщины может достигать уровня одного молекулярного слоя, что делает его высокоточным методом для различных применений.Такой уровень контроля и адаптивности подчеркивает его широкое применение в отраслях, требующих точных и разнообразных свойств пленки.

Покрытие напылением

Определение и принцип

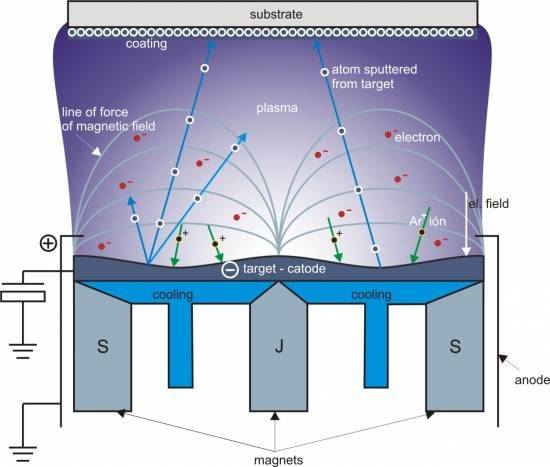

В процессе нанесения покрытия методом напыления высокоэнергетические частицы направляются на поверхность твердого материала, в результате чего частицы на поверхности приобретают энергию, достаточную для выхода и последующего осаждения на подложку.Материал, предназначенный для осаждения, обычно формируется в пластину, называемую мишенью, которая надежно закрепляется на катоде.Подложка, расположенная на аноде, обращена к мишени на расстоянии всего нескольких сантиметров.

Перед началом процесса напыления система откачивается для достижения высокого вакуума, обычно заполняется газом под давлением от 10 до 1 Па, чаще всего аргоном.Затем между катодом и анодом подается напряжение в несколько тысяч вольт, создавая тлеющий разряд, который ионизирует газ.Положительные ионы, генерируемые этим разрядом, ускоряются электрическим полем по направлению к катоду, где они сталкиваются с атомами поверхности мишени.Эти столкновения приводят к выбросу атомов мишени, называемых распыленными атомами, которые обладают энергией от 1 до десятков электрон-вольт.

Распыленные атомы, вылетев из мишени, проходят через вакуум и в конечном итоге конденсируются на поверхности подложки, образуя тонкую пленку.Этот метод осаждения особенно эффективен благодаря высокой степени контроля над энергией и направлением распыляемых атомов, что обеспечивает равномерное и прочное формирование пленки.

Классификация

Методы нанесения покрытий напылением подразделяются на несколько отдельных методик, каждая из которых имеет свои уникальные принципы работы и применения.Основные классификации включают:

-

Метод реактивного напыления:Этот метод предполагает введение реактивных газов в камеру напыления для формирования пленок соединений.Например, введение кислорода во время напыления титана может привести к образованию пленок оксида титана.Эта техника особенно полезна для создания функциональных пленок со специфическими химическими свойствами.

-

Метод высокочастотного напыления:Используя высокочастотные электрические поля, этот метод позволяет напылять материалы, которые не являются проводящими при низких частотах.Он особенно эффективен для изоляционных материалов и сложных сплавов, позволяя наносить покрытия на более широкий спектр материалов.

-

Другие:Помимо вышеупомянутых методов, существуют дополнительные специализированные технологии, такие как магнетронное напыление и Реактивное напыление .Магнетронное напыление повышает эффективность процесса напыления за счет использования магнитного поля для удержания электронов, что увеличивает ионизацию напыляемого газа.Реактивное напыление, с другой стороны, предполагает использование реактивных газов для создания составных пленок, аналогично методу реактивного напыления, но с более точным контролем химического состава осажденной пленки.

Каждый из этих методов обладает определенными преимуществами и подходит для различных типов применений, что способствует универсальности и эффективности напыления в целом.

Характеристики

Напыление покрытий имеет ряд преимуществ перед другими методами осаждения.Одной из наиболее заметных его особенностей является способность напылять широкий спектр материалов, включая такие тугоплавкие вещества, как вольфрам (W), тантал (Ta), углерод (C), молибден (Mo), карбид вольфрама (WC) и карбид титана (TiC).Такая универсальность обусловлена тем, что напыление не ограничено температурой плавления материала пленки, что делает его очень подходящим для материалов, которые трудно обрабатывать традиционными методами испарения.

В результате процесса получается слой покрытия, который демонстрирует сильную адгезию к подложке, обеспечивая прочность и долговечность.Эта адгезия дополняется плотностью и однородностью покрытия, которые имеют решающее значение для сохранения целостности и эксплуатационных характеристик конечного продукта.В отличие от процессов, где значительную роль играет сила тяжести, напыление позволяет свободно располагать мишень и подложку, что обеспечивает точный контроль над процессом осаждения.

На начальных этапах формирования пленки напыление позволяет достичь высокой плотности зарождения, что необходимо для получения очень тонких, непрерывных пленок - даже толщиной менее 10 нанометров.Эта возможность особенно ценна в приложениях, требующих тонких и точных покрытий.Кроме того, материал мишени при напылении имеет длительный срок службы, что способствует длительному и непрерывному производству, которое можно легко автоматизировать.

Гибкость в формировании мишени еще больше повышает эффективность процесса.Мишени могут иметь различные формы, что позволяет создавать специализированные конструкции, оптимизирующие управление и темпы производства.При напылении обычно используется высоковольтное электрическое поле для создания плазмы, которая может быть использована для нанесения на материалы широкого спектра высокоплавких металлов, сплавов и оксидов металлов, включая хром, молибден, вольфрам, титан, серебро и золото.

Несмотря на многочисленные преимущества, напыление имеет более высокую стоимость обработки по сравнению с некоторыми другими методами.Эта стоимость часто оправдывается превосходным качеством и универсальностью получаемых покрытий, что делает его предпочтительным выбором в отраслях, где производительность и надежность имеют первостепенное значение.

Ионное гальваническое покрытие

Определение и принцип

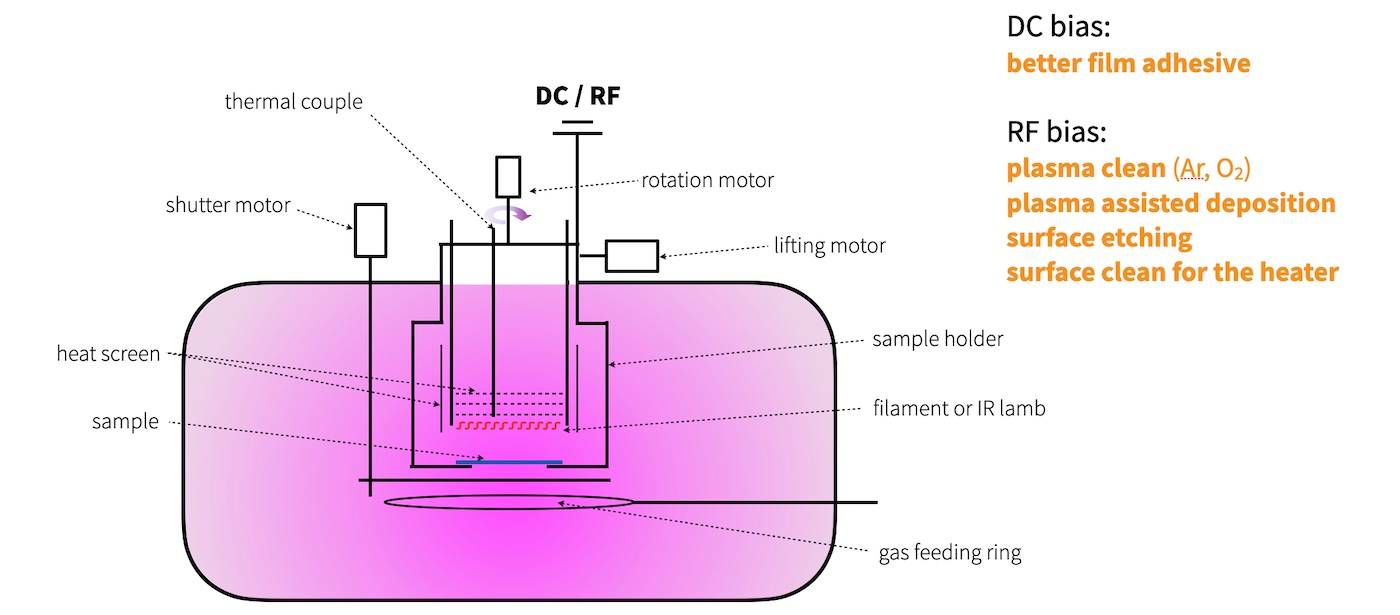

При ионной металлизации молекулы испаряемого вещества подвергаются ионизации за счет столкновений электронов, в итоге осаждаясь в виде ионов на твердой поверхности.Этот процесс известен как ионное покрытие.Установка включает в себя подключение источника испарения к аноду и заготовки к катоду.При подаче постоянного тока высокого напряжения (обычно от трех до пяти киловольт) между источником испарения и заготовкой возникает тлеющий разряд.

В условиях вакуума камера заполняется инертным газом аргоном.Электрическое поле разряда ионизирует часть аргона, создавая темную зону плазмы вокруг заготовки с катодом.Положительно заряженные ионы аргона притягиваются к отрицательно заряженному катоду и со значительной силой бомбардируют поверхность заготовки.Такая бомбардировка эффективно очищает поверхность, сгоняя частицы и загрязнения, подготавливая ее к процессу осаждения.

Затем источник испарения подключается к источнику переменного тока, в результате чего частицы испаряемого материала плавятся и испаряются.Эти частицы попадают в область тлеющего разряда, где они ионизируются.Положительно заряженные ионы материала испарения вместе с ионами аргона притягиваются к катоду и осаждаются на заготовке.Когда количество осажденных ионов превышает количество ионов, потерянных при распылении, на поверхности заготовки образуется слой твердой адгезии, постепенно наращивая слой покрытия.

Классификация

Методы ионного покрытия разнообразны, каждый из них разработан для решения конкретных требований и задач в процессе осаждения.Основные классификации включают:

-

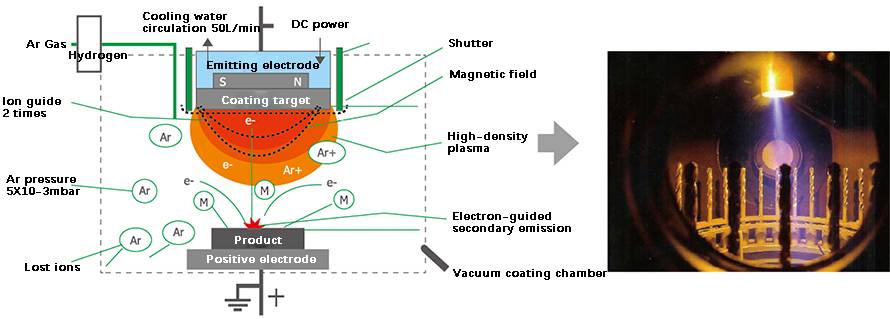

Магнетронное напыление Ионное покрытие:Этот метод использует магнитное поле для усиления процесса напыления, повышая эффективность генерации ионов и осаждения.Он особенно эффективен для высокопроизводительных применений и может работать с различными целевыми материалами.

-

Реакционно-ионное осаждение:В этой технологии реактивные газы вводятся в процесс ионного осаждения для образования пленок соединений, таких как оксиды, нитриды или карбиды.Это позволяет создавать функциональные покрытия со специфическими свойствами, такими как повышенная твердость или коррозионная стойкость.

-

Ионное покрытие с полым катодным разрядом:В этом методе используется полый катод для генерации плазмы высокой плотности, что способствует более равномерному и контролируемому осаждению.Он идеально подходит для применения в областях, требующих точного контроля толщины и состава пленки.

-

Многодуговое ионное покрытие:Этот метод предполагает использование нескольких источников дуги для создания более интенсивной плазмы, что позволяет осаждать более толстые и адгезивные покрытия.Он обычно используется в областях, требующих высокой прочности и износостойкости.

Каждый из этих методов обладает уникальными преимуществами и подходит для различных типов применений, что делает ионное покрытие универсальным и мощным инструментом в материаловедении и инженерии.

Характеристики

Ионное гальваническое покрытие имеет несколько отличительных характеристик, которые выделяют его среди других методов гальванического покрытия.Одна из наиболее заметных особенностей - это отличная адгезия .При испытаниях на растяжение образцы с ионным напылением демонстрируют удивительную стойкость.Даже при растяжении на грани разрушения слой покрытия остается прочно прикрепленным к основному металлу, демонстрируя пластическое расширение без каких-либо признаков отслаивания или шелушения.

Еще одним значительным преимуществом ионного гальванического покрытия является его превосходная способность к покрытию .Этот метод особенно эффективен при нанесении покрытия на детали со сложной геометрией, например, на детали с отверстиями, канавками и узкими прорезями.Традиционные методы нанесения покрытия часто не справляются с такими сложными формами, поэтому ионное покрытие является предпочтительным выбором для этих целей.

Сайт качество покрытия Качество покрытия, полученного методом ионного осаждения, также заслуживает внимания.Получаемые покрытия характеризуются плотной структурой без отверстий, без пузырьков и с равномерной толщиной.Такое высококачественное покрытие обеспечивает прочность и долговечность, делая компоненты с ионным напылением очень надежными.

Кроме того упрощенный процесс очистки связанные с ионным покрытием, еще больше повышают его привлекательность.В отличие от других методов, требующих тщательной очистки после нанесения покрытия, ионное гальванопокрытие снижает необходимость в таких сложных процедурах, упрощая весь процесс и снижая эксплуатационные расходы.

| Характеристика | Описание |

|---|---|

| Адгезионные характеристики | Отличная адгезия; не отслаивается и не шелушится даже при экстремальных условиях растяжения. |

| Возможность покрытия | Идеально подходит для нанесения покрытий сложной формы, таких как отверстия, канавки и узкие щели. |

| Качество покрытия | Плотное, без отверстий, пузырьков и равномерной толщины. |

| Процесс очистки | Упрощенный, снижающий эксплуатационные расходы и оптимизирующий процесс. |

Все эти характеристики в совокупности делают ионное гальванопокрытие универсальным и эффективным методом для широкого спектра применений, особенно в отраслях, где важны высококачественные и долговечные покрытия.

Связанные товары

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Тигель из бескислородной меди для нанесения покрытий методом электронно-лучевого испарения и испарительная лодочка

- Напыление методом электронно-лучевого испарения Золотое покрытие Вольфрамовый молибденовый тигель для испарения

- Тигли из вольфрама и молибдена для нанесения покрытий методом электронно-лучевого испарения для высокотемпературных применений

- Набор керамических лодочек для испарения, глиноземный тигель для лабораторного использования

Связанные статьи

- Понимание PECVD: руководство по химическому осаждению из паровой фазы с плазменным усилением

- Почему PECVD необходима для производства микроэлектронных устройств

- Роль плазмы в покрытиях PECVD

- Преимущества и недостатки химического осаждения из паровой фазы (CVD)

- Пошаговое руководство по процессу PECVD