Обслуживание и эффективность

Изоляция и герметизация

Поддержание целостности изоляции вокруг наклонной печи имеет первостепенное значение для обеспечения оптимальной эффективности. Этот процесс включает в себя тщательный осмотр и, при необходимости, замену различных уплотнительных материалов. К основным компонентам, требующим регулярного внимания, относятся:

- Песчаные уплотнения: Они необходимы для предотвращения потери тепла и поддержания внутренней температуры печи. Со временем песчаные уплотнения могут разрушаться из-за постоянных термических циклов, что делает их замену необходимой.

- Стекловолоконная лента "головастик: Этот гибкий материал используется для герметизации стыков и зазоров, предотвращая утечку тепла. Регулярные проверки гарантируют, что лента останется целой и эффективной.

- Изоляционные волокнистые маты: Эти маты обеспечивают значительный слой изоляции, защищая конструкцию печи от высоких температур. Поврежденные или изношенные маты следует своевременно заменять для поддержания эффективности.

Чтобы упростить процесс обслуживания, рекомендуется составить график проверки этих материалов. Такой упреждающий подход не только повышает эффективность работы печи, но и продлевает срок ее службы, снижая долгосрочные эксплуатационные расходы.

Упрощение ремонта с помощью искусственного интеллекта

Интеграция программного обеспечения с искусственным интеллектом, такого как QMULUS, в процедуры технического обслуживания печей представляет собой значительный скачок вперед в обеспечении эффективности и качества процесса. Эта передовая технология предназначена для тщательного мониторинга критических параметров, включая расход газа, электрический ток и производительность двигателя, предоставляя в режиме реального времени сведения, необходимые для поддержания оптимальной работы печи.

Используя искусственный интеллект, операторы могут обнаруживать аномалии на ранней стадии и прогнозировать потенциальные проблемы до того, как они перерастут в дорогостоящий ремонт. Например, колебания расхода газа могут быть немедленно отмечены, что позволяет оперативно внести коррективы для предотвращения сбоев в процессе нагрева. Аналогичным образом, мониторинг данных о двигателе помогает выявить признаки износа, обеспечивая обслуживание или замену двигателя до того, как он выйдет из строя, тем самым поддерживая стабильную работу печи.

Кроме того, системы на основе искусственного интеллекта предлагают возможности прогнозной аналитики, которые выходят за рамки реактивного обслуживания. Эти системы могут анализировать исторические данные для прогнозирования потребностей в обслуживании, оптимизируя график ремонта и сокращая время простоя. Такой проактивный подход не только повышает надежность работы печей, но и способствует значительной экономии средств за счет минимизации незапланированных работ по техническому обслуживанию.

Таким образом, применение искусственного интеллекта при обслуживании печей позволяет оптимизировать процессы ремонта, обеспечить постоянную эффективность и повысить общее качество операций по нагреву и переработке.

Передовые методы эксплуатации

Оптимизация настроек давления

Для обеспечения оптимальной производительности и предотвращения эксплуатационных проблем необходимо поддерживать атмосферное давление в печи на уровне немного выше атмосферного. Как правило, для этого необходимо установить давление в диапазоне0,25 - 0,35 дюйма водяного столба. Этот диапазон помогает в нескольких ключевых областях:

-

Предотвращение проблем с контролем углерода: Поддерживая небольшое положительное давление, вы можете избежать попадания окружающего воздуха, который в противном случае может нарушить углеродный баланс в печи. Это очень важно для таких процессов, как науглероживание, где необходим точный контроль углеродного потенциала для достижения желаемых свойств материала.

-

Минимизация эксплуатационных колебаний: Стабильная настройка давления снижает риск внезапных изменений в условиях печи, которые могут привести к нестабильным циклам нагрева и охлаждения. Такая стабильность жизненно важна для поддержания качества и однородности обработанных деталей.

-

Повышение безопасности: Контролируемое давление также способствует повышению общей безопасности работы. Она помогает управлять потоком газов и предотвращает образование опасной атмосферы внутри печи.

Таким образом, точная настройка давления в этом диапазоне не только оптимизирует производительность печи, но и обеспечивает более безопасную и надежную работу.

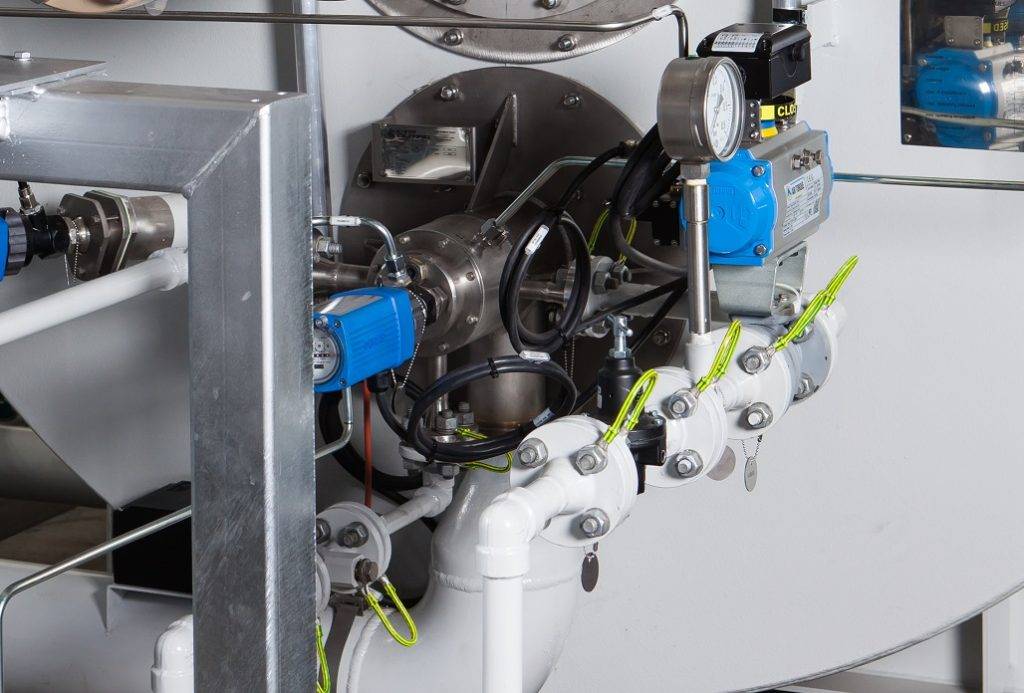

Безопасность многогорелочных систем

Когда речь идет об обеспечении безопасности в многогорелочных системах сжигания топлива, первостепенное значение имеет интеграция передовых механизмов безопасности. Многогорелочная система предназначена для распределения процесса горения между несколькими горелками, что повышает эффективность и снижает нагрузку на отдельные горелки. Однако такое распределение также требует надежных протоколов безопасности для управления потенциальными отказами.

Важнейшим элементом безопасности в таких системах является механизм блокировки, который автоматически отключает все горелки при выходе из строя одной горелки. Эта упреждающая мера позволяет предотвратить перерастание незначительной проблемы в серьезную угрозу безопасности. Например, если одна горелка выходит из строя, остальные могут перегрузиться, что приведет к перегреву или даже катастрофическому отказу. Отключая всю систему, блокировка гарантирует, что риск пожара, взрыва или других опасных ситуаций будет сведен к минимуму.

Кроме того, современные многоконфорочные системы часто оснащаются средствами мониторинга и диагностики в режиме реального времени. Эти инструменты постоянно оценивают работу каждой горелки, предоставляя операторам оперативную обратную связь и позволяя своевременно принимать меры. Например, датчики могут обнаружить колебания расхода газа, отклонения температуры или аномальные режимы горения, при необходимости задействуя систему блокировки. Такой уровень мониторинга не только повышает безопасность, но и способствует повышению общей эффективности и надежности системы.

Таким образом, безопасность многогорелочных систем сгорания повышается благодаря интеграции механизмов блокировки и современных средств мониторинга. Эти функции обеспечивают быстрое устранение любого потенциального сбоя, тем самым поддерживая целостность и безопасность всей системы.

Поиск и устранение неисправностей и безопасность

Обнаружение пламени и безопасность

Системы обнаружения пламени являются неотъемлемой частью управления подачей топлива и предотвращения опасных ситуаций в процессе горения. Эти системы предназначены для мониторинга наличия пламени в режиме реального времени, что позволяет быстро выявлять и устранять любые аномалии. Тем самым они играют решающую роль в обеспечении безопасности в печи.

Одним из ключевых компонентов системы обнаружения пламени является датчик пламени, который может быть оптическим или ионизирующим. Оптические датчики определяют наличие пламени путем измерения света, излучаемого процессом горения, а ионизирующие датчики определяют изменения электропроводности, вызванные пламенем. Оба типа датчиков необходимы для обеспечения точной и своевременной обратной связи с системой управления.

Помимо обнаружения пламени, эти системы также управляют подачей топлива. Если пламя обнаружено, система обеспечивает подачу необходимого количества топлива для поддержания процесса горения. Однако если пламя не обнаружено, система немедленно перекрывает подачу топлива, чтобы предотвратить потенциальные опасности, такие как взрыв или пожар.

Для повышения безопасности многие современные системы обнаружения пламени интегрированы с передовыми устройствами безопасности. Например, многогорелочная система сгорания может быть оснащена устройством безопасности, которое отключает все горелки, если одна из них выходит из строя, предотвращая тем самым неконтролируемое горение. Такой упреждающий подход обеспечивает постоянную безопасность и работоспособность всей системы.

Кроме того, регулярное обслуживание и калибровка систем обнаружения пламени необходимы для обеспечения их точности и надежности. Это включает в себя периодическую проверку датчиков, систем управления и устройств безопасности, а также замену любых изношенных или поврежденных компонентов. Соблюдая эти правила технического обслуживания, операторы могут гарантировать, что их системы обнаружения пламени всегда готовы отреагировать на любую потенциальную опасность.

В целом, системы обнаружения пламени являются важнейшим компонентом безопасности при эксплуатации печей. Постоянно контролируя процесс горения и управляя подачей топлива, эти системы помогают предотвратить опасные ситуации и обеспечить общую безопасность предприятия.

Контроль науглероживания

Для эффективного поиска неисправностей и контроля атмосферы науглероживания необходимо придерживаться 11-ступенчатого теста. Этот тщательный процесс обеспечивает точное поддержание углеродного потенциала, тем самым предотвращая такие критические проблемы, как утечки окисления и дефекты поверхности. Потенциал углерода, который в идеале должен находиться в диапазоне от 0,8 до 1,2 %, зависит от нескольких факторов:

- Тип стали: Различные стали требуют разного углеродного потенциала для достижения оптимальных результатов.

- Температура науглероживания: Температура процесса значительно влияет на скорость поглощения углерода и конечные свойства науглероженного слоя.

Неправильный контроль углеродного потенциала может привести к целому ряду проблем, включая:

- Сохранившийся аустенит: Избыток углерода может привести к образованию аустенита, что снижает твердость.

- Окисление по границам зерен: Это может ослабить материал и привести к межзеренному растрескиванию.

- Поверхностное растрескивание: Высокое содержание углерода может вызвать охрупчивание поверхности и растрескивание.

- Низкая поверхностная твердость: Недостаточное поглощение углерода приводит к низкой твердости, что влияет на износостойкость.

- Карбидная сеть: Чрезмерное образование карбидов может ухудшить свойства материала.

Помимо повышения поверхностной твердости, науглероживание значительно повышает износостойкость и усталостную прочность. Оно особенно эффективно для низкоуглеродистых сталей (от 0,05% до 0,3% углерода) и может применяться для деталей различной сложности. Обычные температуры науглероживания составляют от 1200 до 1600°F, как правило, в эндотермических печах с закалкой в масле и отпуском на воздухе. К распространенным материалам относятся такие стали, как 12L14, 1018 и 8620, каждая из которых требует определенных параметров обработки для достижения желаемых результатов.

Строго соблюдая 11-ступенчатый тест и учитывая эти факторы, операторы могут обеспечить точный контроль над процессом науглероживания, в результате чего получаются высококачественные и долговечные детали, соответствующие их назначению.

Безопасность пламени и продувка

Обеспечение безопасности пламени - важнейший аспект эксплуатации нагревателей или печей, особенно в среде, где присутствуют горючие газы. Процесс продувки включает в себя подачу в систему достаточного количества воздуха, чтобы выполнить четыре замены воздуха. Этот тщательный процесс продувки эффективно удаляет все остаточные горючие газы, которые могли скопиться внутри нагревателя или печи. Таким образом, значительно снижается риск случайного воспламенения при последующем появлении источника зажигания.

Для достижения этой цели операторы должны тщательно контролировать поток воздуха и следить за тем, чтобы каждая смена воздуха была тщательной и полной. Это не только повышает безопасность работы, но и помогает сохранить целостность и эффективность системы отопления. Тщательный подход к продувке подчеркивает важность профилактических мер для обеспечения безопасной рабочей среды.

Обслуживание системы и документация

Регулярные проверки печи

Регулярный осмотр футеровки печи необходим для поддержания целостности и эффективности систем воздушных и атмосферных печей. В ходе плановой проверки необходимо выявить признаки перегрева и деформации, которые могут нарушить стабильность конструкции печи. Перегрев часто приводит к размягчению и последующей деформации футеровки, что может нарушить тепловое равновесие внутри печи.

Кроме того, очень важно тщательно проверять наличие трещин вблизи сварных швов. Эти трещины могут служить точками проникновения загрязняющих веществ, что приводит к потенциальным утечкам и неэффективности работы. Выявив и решив эти проблемы на ранней стадии, вы сможете предотвратить более масштабные и дорогостоящие ремонты в дальнейшем. Проактивный подход к обслуживанию печей не только обеспечивает долговечность вашего оборудования, но и повышает общую эффективность и качество работы.

| Акцент на осмотр | Потенциальные проблемы | Профилактические меры |

|---|---|---|

| Перегрев | Размягчение, деформация | Регулярный мониторинг, контроль температуры |

| Трещины вблизи сварных швов | Утечки, загрязнения | Тщательный осмотр, своевременный ремонт |

Включив эти проверки в график регулярного технического обслуживания, вы сможете значительно снизить риск неожиданных поломок и обеспечить пиковую производительность вашей печи.

Документирование настроек системы

Ведение подробных записей о критических настройках системы необходимо как для поиска и устранения неисправностей, так и для профилактического обслуживания. Эти записи должны включать такие ключевые параметры, как уставки счетчиков, частотные приводы вентиляторов/насосов/двигателей и регулировки заслонок выхлопных газов. Документируя эти параметры, технические специалисты могут быстро выявить отклонения от стандартных условий эксплуатации, что может существенно помочь в диагностике проблем.

Например, ведение журнала настроек частотного привода для двигателей может помочь в обнаружении нарушений в работе двигателя. Если двигатель начинает работать на частоте, отличающейся от задокументированного стандарта, это может указывать на потенциальную проблему, такую как износ подшипников или проблемы с электроснабжением. Аналогичным образом, отслеживание регулировок заслонки выхлопных газов может дать представление об эффективности процесса сгорания, помочь выявить любые засоры или утечки в выхлопной системе.

Кроме того, эти записи служат ценным справочным материалом при проведении профилактического обслуживания. Сравнивая текущие параметры с историческими данными, специалисты по техническому обслуживанию могут выявить тенденции и предсказать, когда определенные компоненты могут нуждаться в обслуживании или замене. Такой упреждающий подход не только повышает надежность системы, но и сокращает время простоя и эксплуатационные расходы.

Таким образом, тщательное документирование настроек системы является важнейшей практикой, обеспечивающей бесперебойную и эффективную работу систем воздушных и атмосферных печей.

Обеспечение качества

Проблемы с твердостью науглероженных деталей

Для решения проблем с твердостью науглероженных деталей необходимо тщательно отслеживать и контролировать несколько важнейших факторов. Начните с тщательного изучения данных процесса, чтобы убедиться, что параметры науглероживания соответствуют требуемым спецификациям. Это включает в себя проверку температурного диапазона, который обычно находится в пределах 1200-1600°F, и подтверждение использования соответствующего оборудования, такого как эндотермические печи и масляные закалочные устройства.

Далее следует оценить генератор атмосферы и атмосферу печи. Состав атмосферы должен точно контролироваться для достижения оптимального углеродного потенциала, который имеет решающее значение для повышения твердости поверхности, износостойкости и усталостной прочности. Такие распространенные материалы, как сталь 12L14, сталь 1018 и сталь 8620, часто используются из-за их пригодности для науглероживания.

| Фактор | Важность |

|---|---|

| Данные о процессе | Обеспечение соответствия параметров техническим условиям |

| Температура | От 1200°F до 1600°F; критично для науглероживания |

| Генератор атмосферы | Контролирует состав атмосферы для оптимального углеродного потенциала |

| Атмосфера печи | Должна быть постоянной для предотвращения проблем с твердостью |

| Регулятор углеродного потенциала | Обеспечивает правильные уровни углерода для достижения желаемых свойств |

Предотвращение утечек в системе - еще один важный шаг. Утечки могут нарушить состав атмосферы, что приведет к нестабильной твердости и другим проблемам качества. Регулярные осмотры и техническое обслуживание печи и ее компонентов необходимы для своевременного выявления и устранения любых потенциальных утечек.

Систематически устраняя эти факторы, вы можете гарантировать, что науглероженные детали достигнут желаемой твердости и эксплуатационных характеристик, тем самым повышая их долговечность и пригодность для использования по назначению.

Устранение неполадок с зондом для фиксации углерода

При возникновении проблем с зондом для фиксации углерода необходимо избегать его поспешного удаления без тщательной диагностики. Вместо этого используйте различные методы диагностики для оценки функциональности зонда, пока он надежно установлен в печи. Такой подход не только обеспечит более точную оценку, но и позволит избежать ненужных сбоев в работе печи.

Чтобы эффективно устранить неисправность зонда для фиксации углерода, выполните следующие действия:

-

Визуальный осмотр: Проведите визуальный осмотр внешней поверхности зонда на предмет наличия признаков повреждения или износа. Это могут быть трещины, обесцвечивание или другие аномалии, которые могут указывать на проблему.

-

Контроль температуры: Используйте термопары для контроля температуры вокруг зонда. Значительные колебания температуры могут указывать на проблемы с производительностью или размещением зонда.

-

Электрические испытания: Проведите электрические испытания, чтобы проверить сопротивление зонда и убедиться, что оно находится в заданном диапазоне. Отклонения от стандартных значений могут указывать на возможные неисправности.

-

Анализ атмосферы: Проанализируйте атмосферу печи, чтобы убедиться, что она благоприятна для правильной фиксации углерода. Для этого необходимо проверить потенциал углерода и убедиться, что в атмосфере нет загрязняющих веществ, которые могут помешать работе зонда.

-

Обзор исторических данных: Проанализируйте исторические данные, полученные в ходе предыдущих проверок и технического обслуживания, чтобы выявить любые тенденции или закономерности, которые могут коррелировать с текущей проблемой.

Систематическое рассмотрение этих вопросов позволит вам более эффективно диагностировать и устранять проблемы с зондом для фиксации углерода, обеспечивая постоянную эффективность и надежность вашей системы воздушных и атмосферных печей.

Связанные товары

- Печь с контролируемой атмосферой 1200℃, печь с азотной инертной атмосферой

- Печь с контролируемой атмосферой азота и водорода

- Печь с контролируемой атмосферой 1400℃ с азотной и инертной атмосферой

- Печь с контролируемой атмосферой 1700℃ Печь с инертной атмосферой азота

- Печь с сетчатым конвейером и контролируемой атмосферой

Связанные статьи

- Атмосферные печи: Исчерпывающее руководство по контролируемой термообработке

- Почему ваши паяные соединения постоянно выходят из строя: Невидимый саботажник в вашей печи

- Муфельная печь: разгадка секретов равномерного нагрева и контролируемой атмосферы

- Изучение использования камерной печи в промышленных и лабораторных целях

- Печь с контролируемой атмосферой: исчерпывающее руководство по усовершенствованной термообработке