Технология нанесения покрытий испарением

Испарение сопротивления

Испарение сопротивления - это простой и экономически эффективный метод испарения материалов с относительно низкой температурой плавления, таких как алюминий, золото и серебро.Этот метод использует принцип резистивного нагрева, когда электрический ток пропускается через резистивный элемент для выделения тепла, которое, в свою очередь, испаряет целевой материал.Простота этого процесса является одним из его основных преимуществ, что делает его доступным для различных приложений, где высокая производительность не является критическим требованием.

Однако резистивное испарение не лишено своих ограничений.Одним из существенных недостатков является его неспособность эффективно испарять материалы с высокими температурами плавления.Это ограничение возникает потому, что тепла, выделяемого при резистивном нагреве, может быть недостаточно для расплавления и испарения таких материалов, что приводит к неэффективности процесса и потенциально неполноценным покрытиям.Кроме того, скорость испарения в этом методе обычно ниже по сравнению с другими передовыми методами, что может быть ограничивающим фактором в промышленных приложениях, требующих быстрого нанесения покрытий.

Несмотря на эти ограничения, резистивное испарение остается ценным инструментом в определенных сценариях, особенно когда простота и экономичность процесса перевешивают необходимость высокоскоростной обработки материалов или обработки материалов с высокой температурой плавления.

Электронно-лучевое испарение

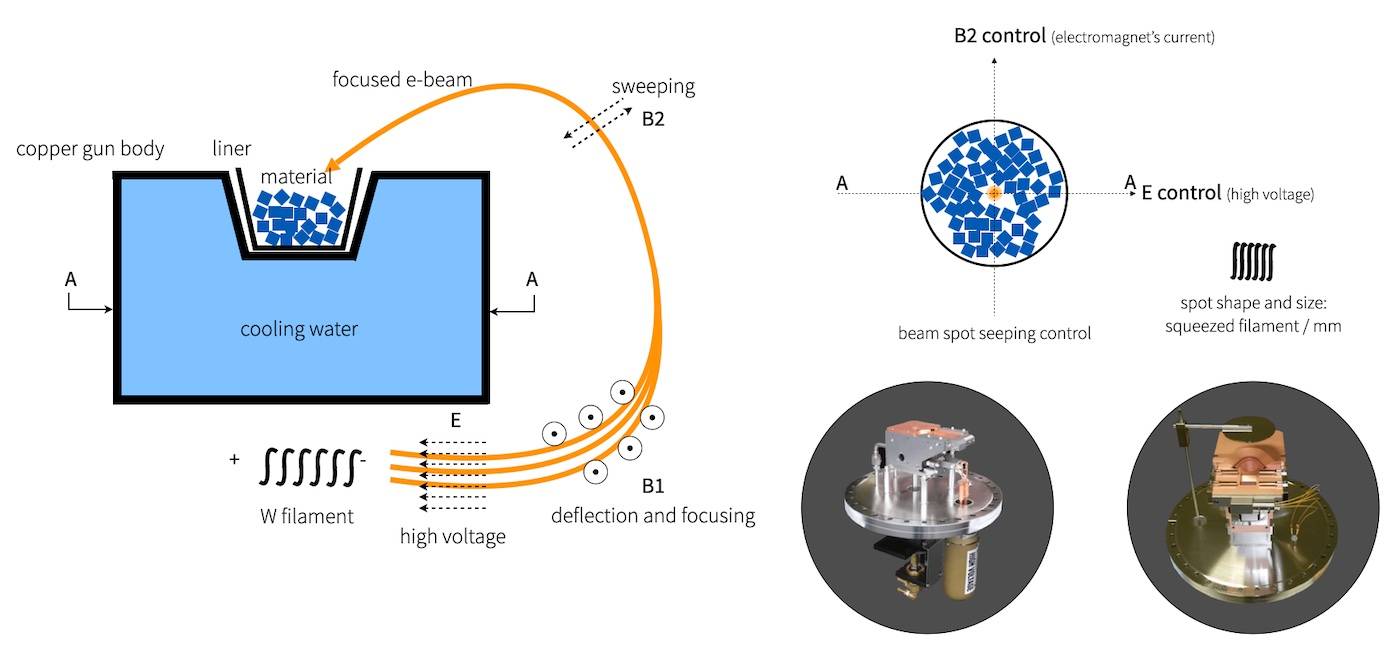

Электронно-лучевое испарение использует сфокусированный пучок высокоэнергетических электронов для прямого нагрева и испарения материалов с высокой температурой плавления, таких как вольфрам и германий.В этом методе используется пучок электронов, который обычно ускоряется источником постоянного напряжения 100 кВ и достигает температуры около 3000 °C.Электроны направляются на материал мишени, где они быстро теряют свою кинетическую энергию при столкновении, преобразуя ее в тепловую энергию, которая нагревает поверхность материала.Такой локализованный нагрев обеспечивает минимальное загрязнение тигля, тем самым сохраняя высокую чистоту пленки.

В ходе процесса электроны испускаются из нити накала, часто расположенной под медным горном с водяным охлаждением, а затем ускоряются через вытяжную решетку.Перед ударом о расплав луч изгибается на 270°, обеспечивая точный и локализованный нагрев.Этот метод особенно выгоден для материалов, требующих чрезвычайно высоких температур для испарения, поскольку он не ограничен температурой плавления нагревательного элемента.

Однако электронно-лучевое испарение не лишено сложностей.Технология требует сложной и дорогостоящей приводной электроники, что может ограничить ее масштабируемость по сравнению с более простыми методами, такими как резистивное испарение.Несмотря на эти сложности, электронно-лучевое испарение остается мощной и контролируемой технологией, особенно предпочтительной в таких областях применения, как офтальмологические покрытия, где высокая чистота пленки и тепловая эффективность имеют решающее значение.

Испарение с индукционным нагревом

Выпаривание с индукционным нагревом - это сложный метод, который использует высокочастотные электромагнитные поля для наведения токов в исходном материале.Эти индуцированные токи выделяют тепло, что приводит к испарению материала.Этот метод отличается способностью достигать высокой скорости испарения и поддерживать стабильность температуры, что делает его особенно эффективным для материалов, требующих точного термического контроля.

Однако применение испарения с индукционным нагревом не лишено трудностей.Высокочастотные электромагнитные поля требуют эффективного экранирования, чтобы предотвратить вмешательство в работу других электронных систем.Кроме того, оборудование, необходимое для этого процесса, является дорогостоящим и сложным, требующим передовых технологий и точного проектирования для обеспечения оптимальной производительности.Несмотря на эти недостатки, такие преимущества, как высокая скорость испарения и стабильность температуры, делают испарение с индукционным нагревом ценным инструментом в арсенале вакуумных технологий нанесения покрытий.

Технология нанесения покрытий методом напыления

Магнетронное напыление

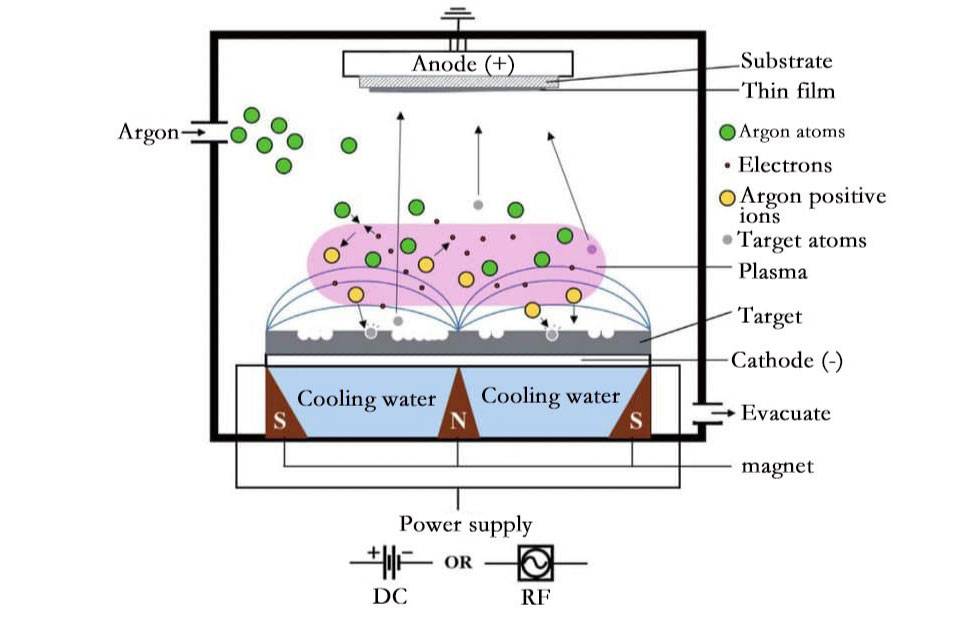

Магнетронное напыление - это сложная технология нанесения покрытий на основе плазмы, которая отлично подходит как для реактивных, так и для нереактивных процессов, обеспечивая точный контроль над составом и толщиной пленки.Этот метод основан на столкновении энергичных ионов, заключенных в магнитное поле, с материалом мишени.В результате столкновения из мишени выбрасываются атомы, которые затем осаждаются на подложку.Магнитное поле не только повышает эффективность процесса, но и снижает газообразование и потери энергии в распыленных атомах, способствуя получению высококачественных пленок.

Одной из отличительных особенностей магнетронного распыления является высокая скорость осаждения и энергоэффективность.Это делает его особенно подходящим для приложений, требующих низких температур подложки, что является значительным преимуществом перед другими методами физического осаждения из паровой фазы (PVD).Однако эта технология не лишена трудностей.Использование мишени остается критической областью для улучшения, поскольку эффективность использования материала может быть неоптимальной.Несмотря на это, масштабируемость и качество пленок, получаемых методом магнетронного распыления, делают его предпочтительным выбором для различных промышленных применений.

| Преимущества | Проблемы |

|---|---|

| Высокая скорость осаждения | Эффективность использования цели |

| Эффективность использования энергии | |

| Подходит для низких температур подложки | |

| Высококачественная пленка | |

| Масштабируемость по сравнению с другими методами PVD |

Технология ионного покрытия

Принципы вакуумно-ионного покрытия

Вакуумно-ионное покрытие - это сложный процесс, в котором синергетически сочетаются принципы испарения и напыления, а ионная бомбардировка позволяет значительно повысить адгезию и общее качество осажденной пленки.Этот метод особенно выгоден для нанесения покрытий сложной геометрии, где традиционные технологии могут оказаться неэффективными.

При вакуумно-ионном нанесении покрытия целевой материал подвергается бомбардировке ионами в высоковакуумной среде.Ионы, представляющие собой электрически заряженные атомы, ускоряются по направлению к целевому материалу, заставляя его испаряться.Затем испарившиеся частицы проходят через вакуум и конденсируются на подложке, образуя тонкую высококачественную пленку.Этот процесс, также известный как осаждение с помощью ионного пучка (IBAD), обеспечивает более прочное сцепление пленки с подложкой благодаря повышенной энергии, с которой частицы достигают поверхности.

Одним из ключевых преимуществ ионного осаждения по сравнению с другими процессами физического осаждения из паровой фазы (PVD) является возможность осаждения материалов при более низких температурах и с более высокой скоростью.Это делает его особенно подходящим для широкого спектра материалов, включая те, которые трудно испарить с помощью традиционных методов термического испарения или осаждения напылением.Однако стоит отметить, что камеры для ионного нанесения покрытий обычно дороже тех, что используются для других процессов PVD, что отражает сложность и точность, необходимые для этой передовой технологии.

Процесс вакуумного ионного осаждения можно разбить на несколько ключевых этапов:

- Размещение целевого материала:Исследуемый материал аккуратно помещается в вакуумную камеру.

- Создание вакуума:Из камеры откачивается воздух для создания высоковакуумной среды, необходимой для успешного проведения процесса.

- Ионная бомбардировка:Материал мишени бомбардируется ионами, что приводит к его испарению.

- Формирование пленки:Испаренный материал конденсируется на подложке, образуя тонкую пленку.

- Продувка и завершение:Камера продувается инертным газом для удаления остаточных паров, после чего процесс завершается.

Этот метод не только обеспечивает прочную адгезию покрытия, но и обеспечивает надежное покрытие, что делает его предпочтительным выбором для применения в областях, требующих высококачественных и долговечных покрытий.

Виды ионного покрытия

Ионное покрытие включает в себя разнообразные методы, каждый из которых соответствует конкретным областям применения и требованиям к материалам.Основные методы можно в целом разделить на напыление типа и испарительного типа ионное осаждение.В рамках этих категорий было разработано несколько специализированных методик для решения конкретных задач и улучшения свойств осажденных пленок.

Ионное напыление

Вторичное ионное покрытие на постоянном токе является заметным вариантом в категории напыления.Этот метод предполагает использование постоянного тока (DC) для генерации ионов, которые бомбардируют материал мишени, облегчая процесс осаждения.Основное преимущество вторичного ионного осаждения на постоянном токе заключается в возможности получения плотных, адгезивных покрытий с превосходной чистотой поверхности.Эта технология особенно хорошо подходит для применений, требующих высокой точности и долговечности, например, в аэрокосмической и автомобильной промышленности.

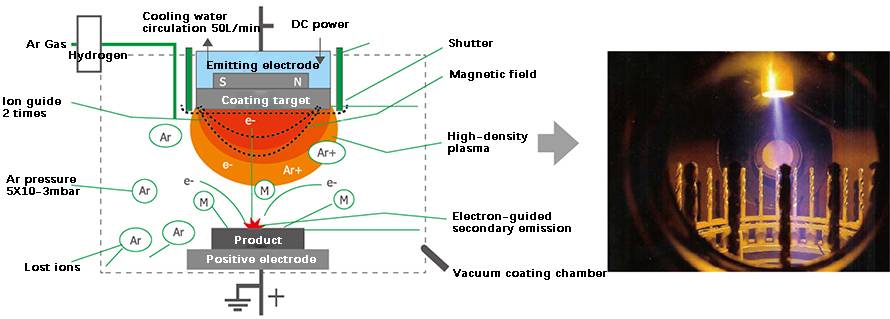

Ионное покрытие с полым катодом Представляет собой еще один инновационный подход в семействе ионных покрытий с напылением.В этом методе используется разряд с полым катодом для создания плазмы высокой плотности, которая усиливает процесс ионной бомбардировки.В результате достигается высокая скорость осаждения и превосходные свойства пленки, что делает ее идеальной для таких применений, как защита от коррозии в ядерных реакторах и декоративные покрытия.

Ионное осаждение методом испарения

С другой стороны, катодно-дуговое ионное осаждение выделяется среди методов ионного покрытия испарительного типа.В этом процессе используется катодный дуговой разряд для испарения целевого материала, который затем осаждается на подложку под воздействием энергичной ионной бомбардировки.Ключевым преимуществом катодно-дуговой ионной гальваники является ее способность создавать чрезвычайно тонкие, но при этом высокоадгезивные и плотные покрытия.Это делает его особенно ценным для применений, требующих высококачественных покрытий на сложных геометрических формах, например, при производстве литьевых форм с высокими допусками и лопаток турбин авиационных двигателей.

Ионное покрытие на основе плазмы

Ионное покрытие на основе плазмы это универсальная технология, использующая силу плазмы для осаждения широкого спектра металлов, включая титан, алюминий, медь, золото и палладий.Толщина покрытий, получаемых этим методом, обычно составляет от 0,008 до 0,025 мм.Одним из наиболее значительных преимуществ ионного плазменного покрытия является возможность настройки свойств осажденной пленки, таких как морфология, плотность и остаточное напряжение пленки.Такая адаптивность делает его пригодным для широкого спектра применений, от рентгеновских трубок и стальных сверл до декоративных покрытий и защиты от коррозии в ядерных реакторах.

| Тип ионного покрытия | Основные преимущества | Типичные применения |

|---|---|---|

| Вторичное ионное покрытие постоянного тока | Плотные, адгезивные покрытия с превосходной отделкой поверхности | Аэрокосмическая, автомобильная промышленность |

| Ионное осаждение с полым катодом | Высокая скорость осаждения, превосходные свойства пленки | Защита от коррозии в ядерных реакторах, декоративные покрытия |

| Катодно-дуговое ионное покрытие | Чрезвычайно тонкие, высокоадгезионные и плотные покрытия | Высокоточные пресс-формы для литья под давлением, лопатки турбин авиационных двигателей |

| Ионное покрытие на основе плазмы | Индивидуальные свойства пленки (морфология, плотность, остаточное напряжение) | Рентгеновские трубки, стальные сверла, декоративные покрытия, защита от коррозии |

Каждый из этих методов ионного покрытия обладает уникальными преимуществами и выбирается в зависимости от конкретных требований применения, обеспечивая оптимальную производительность и долговечность конечного продукта.

Выбор материала и области применения

Совместимость материалов

Ионное гальванопокрытие - это универсальная технология нанесения вакуумных покрытий, способная работать с широким спектром материалов, включая металлы, керамику, пластики, стекло и полупроводники.Каждый тип материала привносит в процесс нанесения покрытия свой собственный набор проблем и преимуществ, что напрямую влияет на конечные характеристики покрытого изделия.

Например, металлы часто выбирают за их отличную проводимость и механическую прочность, что делает их идеальными для приложений, требующих надежных и электропроводящих покрытий.В отличие от них, керамика обладают превосходной твердостью и химической стойкостью, что очень важно для защитных покрытий в суровых условиях. Пластмассы и стекло С другой стороны, ионное покрытие позволяет улучшить свойства поверхности, такие как долговечность и эстетическая привлекательность, без ущерба для присущих им характеристик.

Выбор подходящего материала - это не просто техническое, а стратегическое решение, обусловленное специфическими требованиями конкретной области применения.Например, в электронной промышленности, полупроводники подвергаются ионному гальванопокрытию для улучшения электрических свойств и качества поверхности, что имеет решающее значение для производительности и надежности устройств.Аналогичным образом, в автомобильном секторе ионное покрытие используется для повышения коррозионной стойкости и износостойкости металлических компонентов, продлевая срок их службы и снижая эксплуатационные расходы.

| Тип материала | Ключевые преимущества | Примеры применения |

|---|---|---|

| Металлы | Отличная проводимость, механическая прочность | Электрические компоненты, структурные детали |

| Керамика | Высокая твердость, химическая стойкость | Защитные покрытия, износостойкие детали |

| Пластмассы | Улучшенные свойства поверхности, легкость | Потребительские товары, автомобильные интерьеры |

| Стекло | Повышенная прочность, эстетическая привлекательность | Архитектурное стекло, оптические компоненты |

| Полупроводники | Улучшение электрических свойств, обработка поверхности | Электронные устройства, интегральные схемы |

Универсальность ионного покрытия при работе с различными материалами подчеркивает его важность в различных отраслях промышленности, делая его краеугольной технологией в современных производственных процессах.

Адгезия и цветовые вариации

Разница в адгезии между покрытиями, нанесенными методом испарения и напыления, в основном обусловлена внутренними характеристиками этих процессов.Испарение, при котором материалы нагреваются до температуры их испарения, обычно приводит к образованию покрытий с более низкой адгезией по сравнению с напылением, при котором высокоэнергетические частицы бомбардируют целевой материал, заставляя его смещаться и осаждаться на подложке.Этот энергичный процесс осаждения усиливает сцепление между покрытием и подложкой, что приводит к превосходной адгезии.

Кроме того, технология вакуумного нанесения покрытий позволяет получать спектр цветов и достигать полупрозрачности за счет тщательного контроля параметров осаждения и выбора конкретных материалов.Например, манипуляции со скоростью осаждения, углом падения и использование многослойных покрытий могут существенно повлиять на оптические свойства конечного продукта.Эта универсальность особенно очевидна в областях применения, требующих эстетических или функциональных цветовых вариаций, например, в автомобильной промышленности и бытовой электронике.

| Технология нанесения покрытия | Прочность адгезии | Изменчивость цвета |

|---|---|---|

| Испарение | Умеренное | Ограниченный |

| Напыление | Высокая | Высокая |

В итоге, несмотря на то, что и испарение, и напыление позволяют добиться различных визуальных эффектов, лежащая в основе процесса механика определяет прочность адгезии и потенциальную вариативность цвета.Напыление с его более высокой энергией осаждения не только обеспечивает лучшую адгезию, но и предоставляет большую гибкость в настройке цвета и прозрачности.

Связанные товары

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Тигель из бескислородной меди для нанесения покрытий методом электронно-лучевого испарения и испарительная лодочка

- Тигли из вольфрама и молибдена для нанесения покрытий методом электронно-лучевого испарения для высокотемпературных применений

- Напыление методом электронно-лучевого испарения Золотое покрытие Вольфрамовый молибденовый тигель для испарения

- Наклонная вращающаяся трубчатая печь PECVD для плазмохимического осаждения из газовой фазы

Связанные статьи

- Пошаговое руководство по процессу PECVD

- Понимание PECVD: руководство по химическому осаждению из паровой фазы с плазменным усилением

- Почему PECVD необходима для производства микроэлектронных устройств

- Роль плазмы в покрытиях PECVD

- Преимущества и недостатки химического осаждения из паровой фазы (CVD)