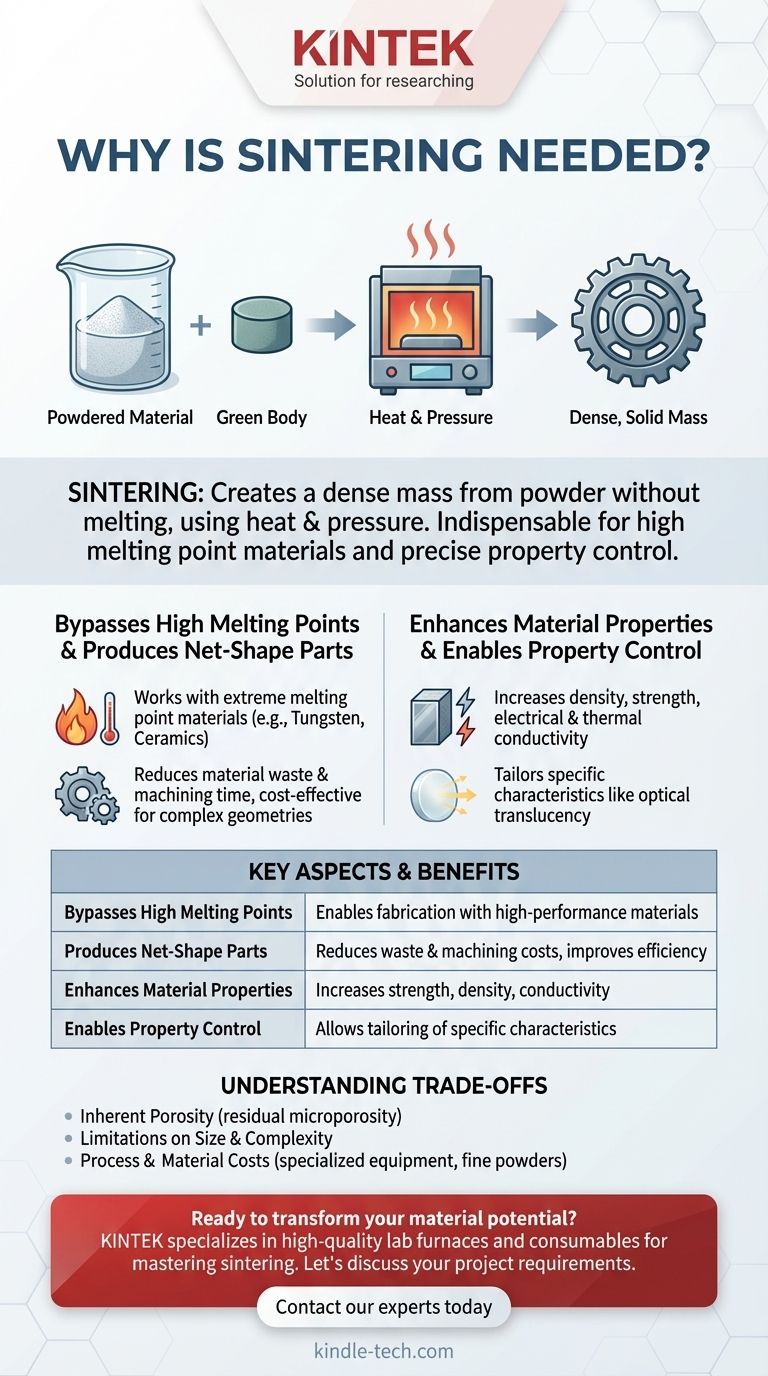

По своей сути спекание необходимо для создания плотной, твердой массы из порошкообразного материала без необходимости его плавления. Этот процесс использует тепло и давление для соединения частиц на атомном уровне, что делает его незаменимой техникой для работы с материалами с чрезвычайно высокой температурой плавления или для создания компонентов с точно контролируемыми свойствами.

Спекание — это не просто альтернатива плавлению; это стратегический производственный процесс для создания высокоэффективных деталей, близких к конечному размеру, которые часто прочнее, эффективнее и экономичнее, чем те, что могут быть получены традиционным литьем или механической обработкой.

Основной принцип: Прочность без плавления

Основная причина существования спекания заключается в преодолении ограничений плавления и литья. Оно открывает новый мир материальных возможностей, фундаментально изменяя способ формирования твердых объектов.

Как работает спекание

Процесс начинается с мелкого порошка, который часто прессуется в желаемую форму (так называемое «сырое тело»). Затем этот объект нагревается в печи до температуры ниже точки плавления. При этой повышенной температуре атомы в точках контакта частиц диффундируют через границы, сплавляя отдельные частицы в твердый, связный кусок.

Проблема с высокой температурой плавления

Для многих передовых материалов, таких как вольфрам (температура плавления 3422°C) или некоторые керамические материалы, достижение температуры плавления является либо непомерно дорогим, либо технически нецелесообразным. Спекание полностью обходит эту проблему. Оно позволяет нам изготавливать долговечные, функциональные компоненты, такие как лопатки турбин или электрические контакты, из этих материалов, используя значительно меньше энергии.

Создание деталей, близких к конечному размеру

Спекание превосходно подходит для производства объектов «близких к конечному размеру» (net-shape). Это означает, что деталь выходит из печи очень близкой к своим окончательным размерам. Это резко сокращает или полностью устраняет необходимость во вторичной механической обработке, минимизируя отходы материала, экономя время и снижая общие производственные затраты на сложные детали, такие как шестерни, звездочки и подшипники.

Точный контроль над свойствами материала

Помимо простого формирования формы, спекание является инструментом для инженерии конечных характеристик материала. Процесс предлагает уровень контроля, которого трудно достичь другими методами.

Снижение пористости для повышения плотности и прочности

Блок рыхлого порошка — это в основном пустое пространство. Процесс спекания систематически устраняет эти пористые пустоты между частицами. По мере уплотнения материала его механическая прочность, целостность и долговечность резко возрастают.

Улучшение электрической и теплопроводности

Зазоры между неспеченными частицами действуют как изоляторы, препятствуя потоку тепла и электричества. Сплавляя эти частицы вместе, спекание создает непрерывный путь. Это напрямую улучшает тепло- и электропроводность материала, что является критическим требованием для электрических контактов и компонентов теплового управления.

Достижение уникальных свойств

Спекание обеспечивает высокую степень однородности и чистоты конечного продукта. Для некоторых материалов, например, определенных керамик, контроль плотности и устранение внутренних пустот с помощью спекания является ключом к достижению оптической полупрозрачности.

Понимание компромиссов

Хотя спекание является мощным инструментом, оно не является универсальным решением. Понимание его ограничений является ключом к его правильному применению.

Внутренняя пористость

Хотя спекание уменьшает пористость, оно редко устраняет ее полностью. Остаточная микропористость иногда может сделать спеченную деталь менее прочной, чем компонент, полученный ковкой или литьем из полностью расплавленного состояния. Для применений, где единственной заботой является абсолютная максимальная прочность, другие методы могут быть лучше.

Ограничения по размеру и сложности

Достижение однородной плотности и температуры в очень большой или чрезвычайно сложной детали может быть затруднительным. Это может наложить практические ограничения на размер компонентов, которые могут быть эффективно спечены.

Затраты на процесс и материалы

Хотя часто это экономически выгодно для массового производства, специализированные печи и оснастка для спекания представляют собой значительные капиталовложения. Кроме того, производство высокочистых мелкозернистых металлических или керамических порошков, используемых в качестве исходных материалов, само по себе может быть дорогостоящим процессом.

Когда выбирать спекание для вашего проекта

Ваша конкретная цель определит, является ли спекание правильным подходом.

- Если ваш основной фокус — высокая производительность с использованием сложных материалов: Спекание часто является единственным жизнеспособным методом для создания прочных, функциональных компонентов из металлов и керамики с экстремальными температурами плавления.

- Если ваш основной фокус — экономически эффективное массовое производство сложных деталей: Спекание позволяет создавать детали, близкие к конечному размеру, что может резко сократить отходы и время механической обработки, связанные с традиционным производством.

- Если ваш основной фокус — разработка материалов с заданными свойствами: Спекание обеспечивает точный контроль над плотностью и микроструктурой, позволяя вам конструировать материалы для специфических характеристик, таких как прочность, проводимость или даже полупрозрачность.

В конечном счете, спекание предоставляет мощный и точный метод преобразования порошкового потенциала в производительность в твердом состоянии.

Сводная таблица:

| Ключевой аспект | Почему это важно |

|---|---|

| Обход высокой температуры плавления | Позволяет изготавливать компоненты из таких материалов, как вольфрам и керамика. |

| Производство деталей, близких к конечному размеру | Снижает отходы материала и затраты на механическую обработку для сложных геометрий. |

| Улучшение свойств материала | Повышает плотность, прочность и электрическую/тепловую проводимость. |

| Обеспечение контроля свойств | Позволяет настраивать такие характеристики, как полупрозрачность керамики. |

Готовы превратить потенциал вашего материала в высокоэффективные компоненты?

Спекание — это точный процесс, требующий надежного оборудования для обеспечения стабильных результатов. KINTEK специализируется на высококачественных лабораторных печах и расходных материалах, предоставляя инструменты, необходимые для освоения спекания для НИОКР или производства.

Независимо от того, работаете ли вы с передовыми металлами, керамикой или разрабатываете новые материалы, наши решения помогут вам достичь требуемой плотности, прочности и свойств. Давайте обсудим требования вашего проекта и найдем идеальное решение для спекания для вашей лаборатории.

Свяжитесь с нашими экспертами сегодня, чтобы начать!

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Муфельная печь 1700℃ для лаборатории

- Лабораторная муфельная печь с нижним подъемом

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Муфельная печь 1400℃ для лаборатории

Люди также спрашивают

- Каковы преимущества вакуумного спекания? Достижение превосходной чистоты, прочности и производительности

- Какова основная функция печи для спекания методом вакуумного горячего прессования? Руководство эксперта по изготовлению Ti-22Al-25Nb

- Каковы преимущества печи для вакуумного горячего прессования? Достижение высокоплотной НПТ-керамики с превосходной стабильностью.

- Каковы преимущества использования печи для вакуумного горячего прессования? Превосходная плотность для нанокристаллического Fe3Al

- Каковы основные преимущества использования печи для спекания с вакуумным горячим прессованием? Максимизация плотности в керамике B4C-CeB6