По сути, физическое осаждение из паровой фазы (PVD) — это семейство процессов, основанных на вакууме, используемых для нанесения чрезвычайно тонких, высокоэффективных покрытий на широкий спектр объектов. Он работает путем физического преобразования твердого материала покрытия в пар, который затем проходит через вакуумную камеру и конденсируется атом за атомом на целевой поверхности, образуя твердую пленку.

Ключевой вывод заключается в том, что PVD — это, по сути, физический процесс, а не химический. Представьте, что это «распыление» отдельными атомами в вакууме, что позволяет точно контролировать такие свойства покрытия, как твердость, долговечность и цвет.

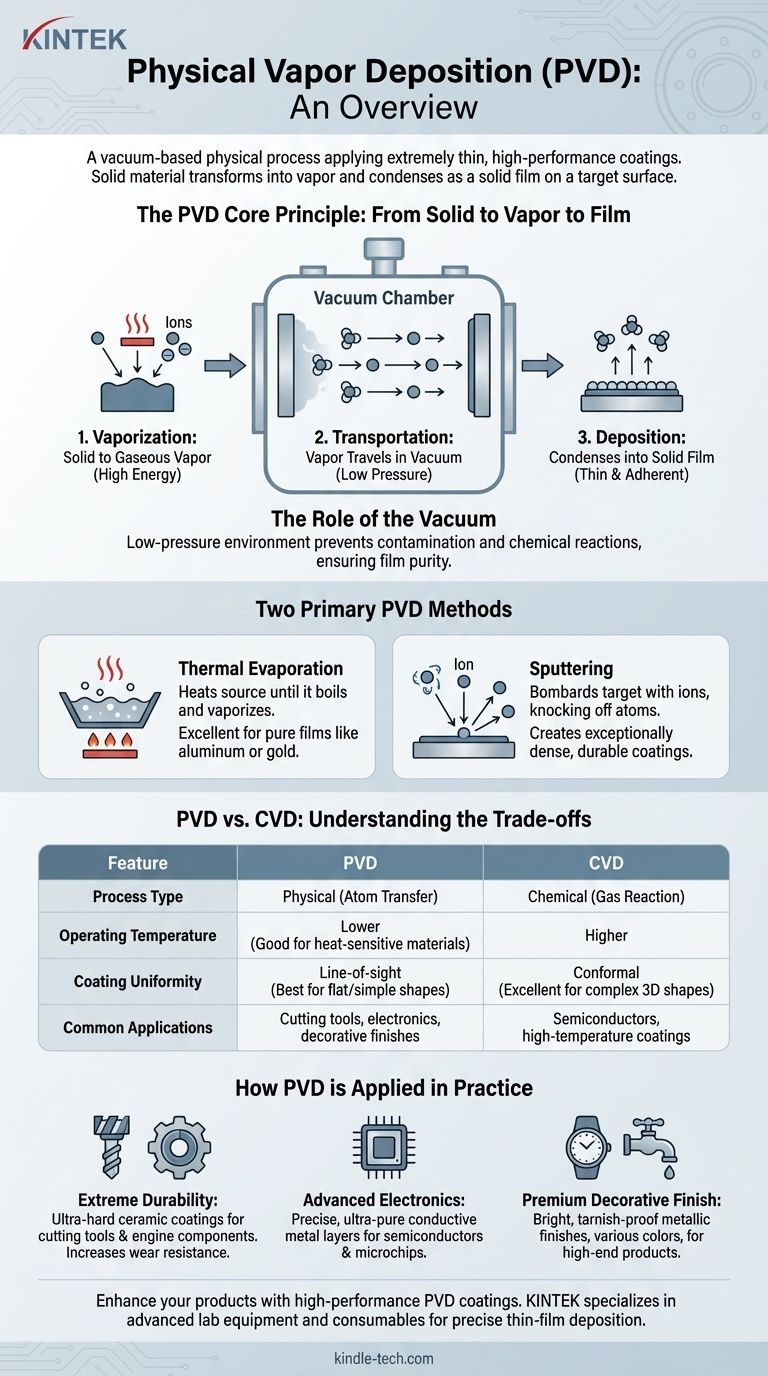

Основной принцип: от твердого тела к пару, затем к пленке

Как работает PVD

Процесс PVD можно разбить на три основных этапа, которые происходят внутри вакуумной камеры.

Первый — это испарение, при котором твердый исходный материал (известный как «мишень») преобразуется в газообразный пар. Это достигается с использованием высокой энергии.

Второй — транспортировка. Испаренные атомы движутся по прямой линии через вакуумную среду низкого давления от источника к покрываемому объекту («подложке»).

Третий — осаждение. Достигнув подложки, пар конденсируется обратно в твердое состояние, образуя тонкую, плотную и высокоадгезионную пленку.

Роль вакуума

Работа в вакууме является обязательным условием для PVD. Среда низкого давления гарантирует, что испаренные атомы не сталкиваются с частицами воздуха, такими как кислород или азот, на пути к подложке.

Это предотвращает загрязнение и химические реакции, гарантируя, что нанесенное покрытие будет чистым и будет обладать желаемыми свойствами.

Два основных метода PVD

Хотя существует множество вариаций PVD, двумя наиболее распространенными методами являются термическое испарение и распыление. Каждый из них использует различную технику для создания исходного пара.

Термическое испарение

Этот метод включает нагрев исходного материала в вакуумной камере до тех пор, пока он фактически не закипит и не испарится.

Образовавшийся пар поднимается, проходит через камеру и конденсируется на более холодной подложке, подобно пару, конденсирующемуся на холодном зеркале. Этот метод отлично подходит для нанесения очень чистых пленок из таких материалов, как алюминий или золото.

Распыление

Распыление — это более энергетический процесс. Вместо тепла мишень бомбардируется высокоэнергетическими ионами (обычно из инертного газа, такого как аргон).

Эта атомно-масштабная бомбардировка подобна микроскопическому пескоструйному аппарату, физически выбивающему атомы с поверхности мишени. Эти выброшенные атомы затем перемещаются и осаждаются на подложке, создавая исключительно плотное и долговечное покрытие.

Понимание компромиссов: PVD против CVD

Чтобы в полной мере оценить PVD, полезно сравнить его с его основной альтернативой — химическим осаждением из паровой фазы (CVD).

Физический против химического процесса

Самое существенное различие заключается в названии. PVD — физический; он просто перемещает существующие атомы от источника к подложке. CVD — химический; он вводит газы-прекурсоры, которые вступают в реакцию на поверхности подложки, создавая совершенно новый твердый материал.

Рабочая температура

Процессы PVD часто могут проводиться при гораздо более низких температурах, чем CVD. Это делает PVD идеальным для нанесения покрытий на термочувствительные материалы, такие как пластик или определенные металлические сплавы, которые могут быть повреждены или деформированы высокотемпературными процессами CVD.

Прямая видимость против конформного покрытия

Поскольку атомы PVD движутся по прямой линии, этот процесс считается процессом прямой видимости. Он отлично подходит для нанесения покрытий на плоские или выпуклые поверхности, но с трудом равномерно покрывает сложные трехмерные формы со скрытыми поверхностями.

Газы CVD, напротив, могут обтекать объекты и вступать в реакцию на всех открытых поверхностях, создавая более равномерное или «конформное» покрытие на сложных геометрических формах.

Применение PVD на практике

Выбор в пользу PVD обусловлен необходимостью создания поверхности с определенными свойствами, которыми не обладает основной материал.

- Если ваш основной фокус — экстремальная долговечность: PVD используется для нанесения сверхтвердых керамических покрытий на режущие инструменты, сверла и компоненты двигателей, чтобы значительно повысить их износостойкость и срок службы.

- Если ваш основной фокус — передовая электроника: PVD имеет решающее значение для нанесения точных, сверхчистых проводящих металлических слоев, которые формируют схемы в полупроводниках и микросхемах.

- Если ваш основной фокус — премиальная декоративная отделка: PVD создает яркую, устойчивую к потускнению металлическую отделку, используемую на дорогих часах, смесителях и дверной фурнитуре, предлагая широкий спектр цветов от золотого до черного.

В конечном счете, PVD является краеугольной технологией для создания поверхностей на атомном уровне, обеспечивая производительность и свойства, недостижимые другими способами.

Сводная таблица:

| Характеристика | PVD (Физическое осаждение из паровой фазы) | CVD (Химическое осаждение из паровой фазы) |

|---|---|---|

| Тип процесса | Физический (перенос атомов) | Химический (реакция газов) |

| Рабочая температура | Ниже (идеально для термочувствительных материалов) | Выше |

| Равномерность покрытия | Прямая видимость (лучше всего для плоских/простых форм) | Конформное (отлично подходит для сложных 3D-форм) |

| Общие области применения | Режущие инструменты, электроника, декоративная отделка | Полупроводники, высокотемпературные покрытия |

Готовы улучшить свою продукцию с помощью высокоэффективных покрытий PVD? KINTEK специализируется на передовом лабораторном оборудовании и расходных материалах для точного нанесения тонких пленок. Независимо от того, разрабатываете ли вы режущие инструменты, электронные компоненты или декоративную отделку, наши решения обеспечивают превосходную твердость, долговечность и чистоту. Свяжитесь с нами сегодня, чтобы обсудить, как наш опыт в области PVD может удовлетворить конкретные потребности вашей лаборатории!

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Оборудование для стерилизации VHP Пероксид водорода H2O2 Стерилизатор пространства

- Лодка испарения из молибдена, вольфрама и тантала специальной формы

Люди также спрашивают

- Что такое процесс плазменно-усиленного химического осаждения из паровой фазы (PECVD)? Достижение нанесения тонких пленок при низких температурах

- Как работает PECVD? Обеспечение низкотемпературного, высококачественного осаждения тонких пленок

- Почему в плазмохимическом осаждении из газовой фазы (PECVD) часто используется ввод ВЧ-мощности? Для точного низкотемпературного осаждения тонких пленок

- Что такое плазменно-усиленное химическое осаждение из паровой фазы? Обеспечение нанесения тонких пленок при низких температурах

- Что такое плазменное усиление? Руководство по низкотемпературному высокоточному производству