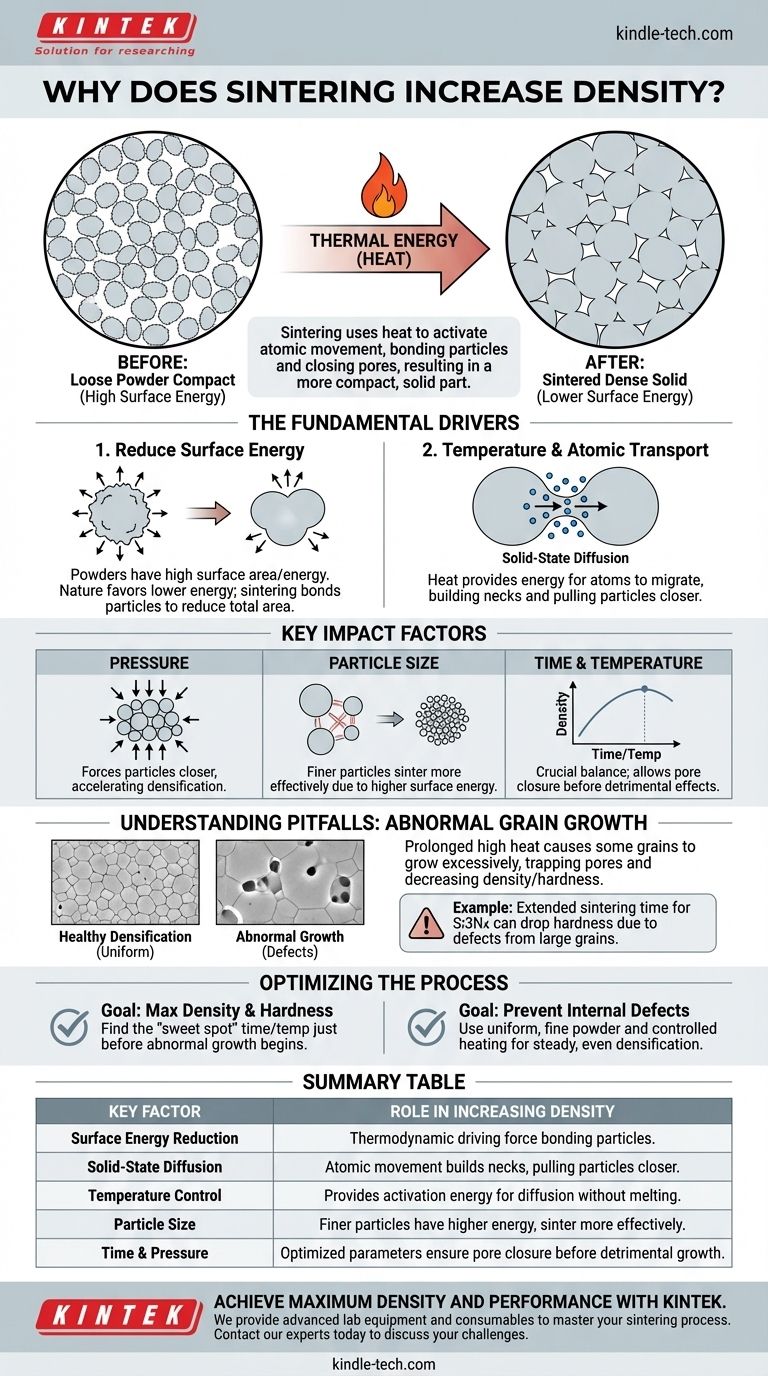

По своей сути, спекание увеличивает плотность за счет использования тепловой энергии для устранения пустого пространства между отдельными частицами материала. Высокие температуры, как правило, ниже температуры плавления материала, активируют движение атомов, позволяя частицам скрепляться и постепенно закрывать поры, что приводит к получению более компактной и прочной конечной детали.

Спекание — это, по сути, процесс снижения высокой поверхностной энергии материала. Нагревая запрессованный порошок, вы обеспечиваете энергию, необходимую атомам для миграции и сплавления частиц вместе, эффективно заменяя высокоэнергетическую площадь поверхности множества мелких частиц на более низкоэнергетическое состояние единого плотного твердого тела.

Основные движущие силы спекания

Чтобы понять, как спекание обеспечивает уплотнение, необходимо рассмотреть принципы, управляющие процессом на микроскопическом уровне. Это тщательно контролируемое преобразование, обусловленное термодинамикой и движением атомов.

Стремление к снижению поверхностной энергии

Сыпучая масса мелкого порошка имеет огромную площадь поверхности по отношению к своему объему. Эта большая площадь поверхности представляет собой состояние высокой свободной поверхностной энергии.

Природа всегда отдает предпочтение состояниям с более низкой энергией. Спекание использует этот принцип, используя тепло, чтобы позволить системе уменьшить общую площадь поверхности, чего оно достигает путем соединения частиц и устранения поверхностей внутренних пор.

Роль температуры и атомного транспорта

Тепло обеспечивает критическую энергию активации для движения атомов, процесс, известный как твердофазная диффузия. При высоких температурах атомы могут мигрировать из объема частиц к точкам контакта между ними.

Эта миграция материала создает «шейки» в точках контакта частиц. По мере роста этих шеек они притягивают центры частиц ближе друг к другу, уменьшая пустоты между ними и увеличивая общую плотность заготовки.

Влияние давления и размера частиц

Хотя это не всегда требуется, внешнее давление может значительно ускорить уплотнение, физически сближая частицы, тем самым усиливая точки контакта, где происходит диффузия.

Процесс также сильно зависит от размера частиц. Более мелкие частицы обладают большим радиусом кривизны и большей поверхностной энергией, что обеспечивает более сильную термодинамическую движущую силу для спекания, часто при более низких температурах.

Понимание компромиссов и подводных камней

Достижение высокой плотности является основной целью, но процесс спекания — это тонкий баланс. Чрезмерное усиление параметров может быть контрпродуктивным и ухудшить свойства конечного материала.

Риск аномального роста зерна

Хотя уплотнение требует движения атомов, длительное воздействие высоких температур может привести к пагубному эффекту: аномальному росту зерна.

В этом сценарии несколько зерен непропорционально увеличиваются в размерах, поглощая своих меньших соседей. Это не то же самое, что равномерный рост зерен, который сопровождает здоровое уплотнение.

Как чрезмерный рост создает дефекты

Этот аномальный рост может захватывать поры внутри крупных зерен, делая их невозможными для удаления. Этот процесс может привести к снижению конечной плотности или твердости.

Например, продление времени спекания керамики Si3N4 с 8 до 12 часов может привести к значительному падению твердости, поскольку образующиеся крупные зерна создают структурные дефекты.

Баланс времени и температуры

Ключ состоит в том, чтобы выдерживать материал при оптимальной температуре ровно столько времени, чтобы закрыть поры и достичь максимальной плотности. Процесс необходимо остановить до того, как начнется значительный аномальный рост зерна, который сведет на нет прирост свойств материала.

Оптимизация процесса спекания для вашей цели

Контроль спекания заключается в манипулировании временем, температурой и исходными материалами для достижения определенного микроструктурного результата. Ваш подход должен напрямую зависеть от вашей основной цели.

- Если ваш основной фокус — максимальная плотность и твердость: Ваша цель — найти «золотую середину» в вашем процессе — сочетание времени и температуры, которое завершает уплотнение непосредственно перед началом быстрого аномального роста зерна.

- Если ваш основной фокус — предотвращение внутренних дефектов: Уделите первоочередное внимание использованию однородного, мелкозернистого исходного порошка и тщательно контролируемому графику нагрева для обеспечения устойчивого, равномерного уплотнения по всей детали.

В конечном счете, овладение спеканием — это успешное управление процессом удаления пор при тщательном контроле конкурирующего явления роста зерна.

Сводная таблица:

| Ключевой фактор | Роль в увеличении плотности |

|---|---|

| Снижение поверхностной энергии | Термодинамическая движущая сила, которая скрепляет частицы. |

| Твердофазная диффузия | Движение атомов создает шейки между частицами, сближая их. |

| Контроль температуры | Тепло обеспечивает энергию активации для диффузии без плавления. |

| Размер частиц | Более мелкие частицы обладают более высокой поверхностной энергией, спекаются эффективнее. |

| Время и давление | Оптимизированные параметры обеспечивают полное закрытие пор до начала пагубного роста зерна. |

Достигните максимальной плотности и производительности с KINTEK

Вы стремитесь оптимизировать свой процесс спекания для достижения превосходной плотности материала, твердости и структурной целостности? Точный баланс времени, температуры и выбора материала имеет решающее значение для избежания таких ловушек, как аномальный рост зерна.

KINTEK специализируется на предоставлении передового лабораторного оборудования и расходных материалов, необходимых для освоения этого тонкого процесса. Независимо от того, работаете ли вы с керамикой, металлами или другими порошками, наш опыт гарантирует, что у вас будут правильные инструменты для получения стабильных, высококачественных результатов.

Позвольте нам помочь вам раскрыть весь потенциал ваших материалов. Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваши конкретные проблемы спекания и узнать, как наши решения могут способствовать вашему успеху.

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Муфельная печь 1700℃ для лаборатории

- Лабораторная муфельная печь с нижним подъемом

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Муфельная печь 1400℃ для лаборатории

Люди также спрашивают

- Каковы преимущества использования печи для вакуумного горячего прессования? Превосходная плотность для нанокристаллического Fe3Al

- Каковы преимущества использования вакуумной печи горячего прессования? Достижение плотности 98,9% в ламинированной керамике Al2O3-TiC

- Какова основная функция печи для спекания методом вакуумного горячего прессования? Руководство эксперта по изготовлению Ti-22Al-25Nb

- Каковы основные преимущества использования печи для спекания с вакуумным горячим прессованием? Максимизация плотности в керамике B4C-CeB6

- Каковы преимущества печи для вакуумного горячего прессования? Достижение высокоплотной НПТ-керамики с превосходной стабильностью.