Хотя многие люди ассоциируют отжиг исключительно со сталью, этот процесс является основополагающим для широкого спектра металлов. Любой металл, который становится тверже и более хрупким в результате физического воздействия (процесс, называемый нагартовкой), может восстановить свою первоначальную мягкость и пластичность посредством отжига. Наиболее распространенные примеры включают сталь, легированные стали, медь, латунь и алюминий.

Основной вопрос не только в том, какие металлы можно подвергать отжигу, но и в том, зачем они в нем нуждаются. Отжиг — это основной термообработочный процесс, который обращает вспять последствия нагартовки, снимая внутренние напряжения и восстанавливая пластичность металла, чтобы облегчить его формовку или обработку.

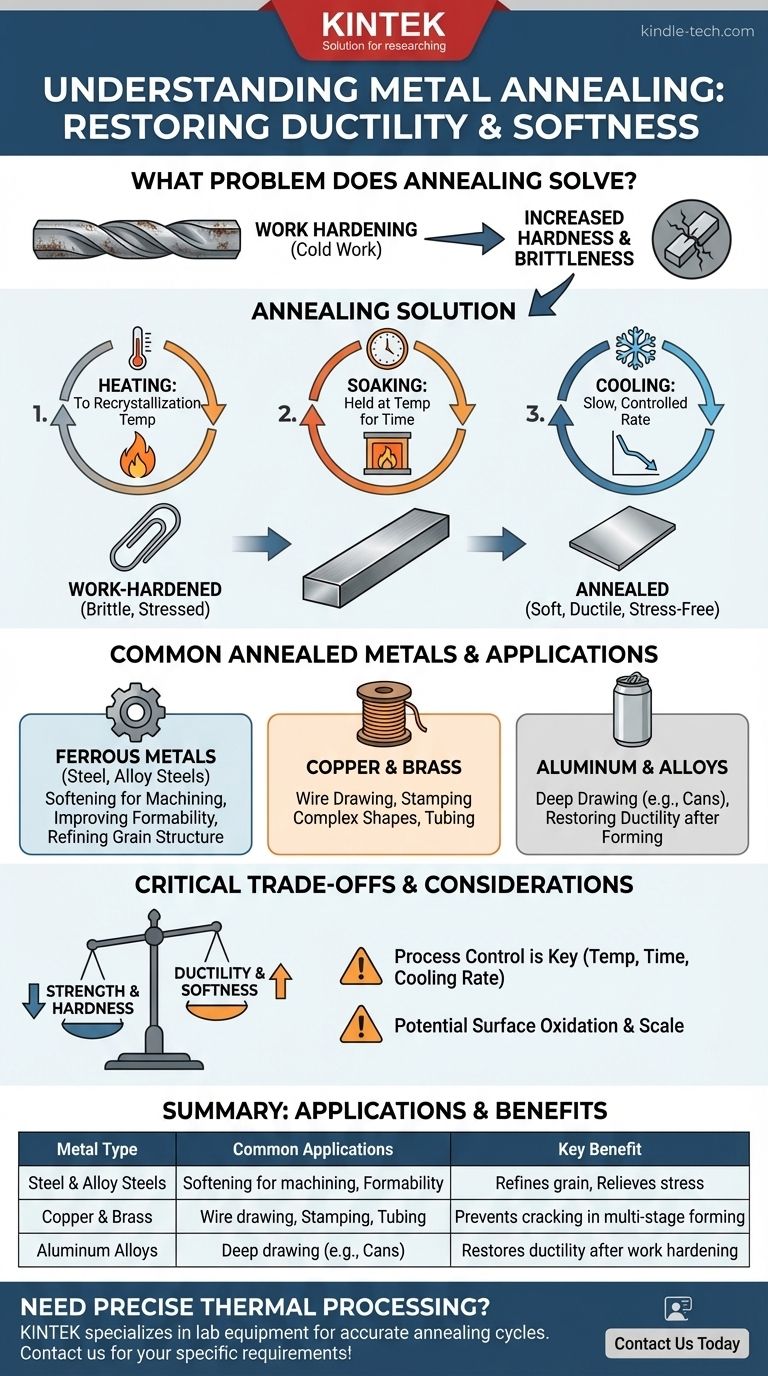

Какую проблему решает отжиг?

Отжиг — это не случайный процесс; это точное решение распространенной проблемы в металлообработке, известной как нагартовка. Понимание этой концепции является ключом к пониманию цели отжига.

Концепция нагартовки

Когда вы сгибаете, прокатываете, проковываете или протягиваете металл при комнатной температуре, вы выполняете «холодную обработку». Этот процесс искажает внутреннюю кристаллическую структуру металла, делая его тверже и прочнее.

Представьте, что вы сгибаете скрепку взад-вперед. Первый изгиб дается легко, но каждый последующий изгиб в том же месте становится все труднее. Металл в этом месте подвергся нагартовке.

Хрупкость: нежелательный побочный эффект

Хотя увеличение твердости может быть желательным, нагартовка также значительно снижает пластичность металла, то есть его способность деформироваться без разрушения.

По мере того как металл становится более нагартованным, он также становится более хрупким. Если вы продолжите его обрабатывать, он в конечном итоге треснет и разрушится. Это ограничивает, насколько сильно вы можете придать форму детали за один раз.

Как отжиг обращает процесс вспять

Отжиг — это трехэтапная термообработка, которая эффективно сбрасывает внутреннюю структуру металла.

- Нагрев: Металл нагревается до определенной температуры рекристаллизации, которая варьируется для каждого сплава.

- Выдержка: Его выдерживают при этой температуре в течение установленного периода времени, чтобы позволить сформироваться новой, свободной от напряжений структуре зерна по всему материалу.

- Охлаждение: Затем его очень медленно и контролируемо охлаждают. Это медленное охлаждение имеет решающее значение для обеспечения однородности зерен и полного снятия внутренних напряжений.

В результате получается мягкий, пластичный металл, готовый к дальнейшим операциям формовки.

Подробнее о распространенных отожженных металлах

Хотя принцип один и тот же, конкретные причины отжига различаются в зависимости от типа металла.

Черные металлы (сталь и легированные стали)

Это наиболее распространенное применение. Стали подвергают отжигу, чтобы смягчить их для облегчения механической обработки, улучшить формуемость для штамповки или уточнить структуру зерна перед окончательным процессом закалки и отпуска. Различные типы отжига (например, полный отжиг, процессный отжиг) обеспечивают разную степень мягкости и пластичности.

Медь и латунь

Медь очень пластична и часто протягивается в проволоку или трубки. Латунь (сплав меди и цинка) часто штампуют в сложные формы, такие как гильзы боеприпасов. Оба металла быстро нагартовываются, поэтому промежуточный отжиг необходим для обеспечения множества последовательных операций формовки без растрескивания материала.

Алюминий и его сплавы

Хотя алюминий от природы мягок, он также нагартовывается при формовке. Отжиг имеет решающее значение в производственных процессах, таких как глубокая вытяжка, которая используется для создания бесшовных изделий, таких как алюминиевые банки для напитков, из плоского листа металла.

Понимание компромиссов

Отжиг — мощный инструмент, но он не лишен критических соображений и потенциальных недостатков. Объективная оценка требует признания этих компромиссов.

Основной компромисс: прочность в обмен на пластичность

Вся цель отжига — сделать металл мягче и пластичнее. Это означает, что вы по своей сути жертвуете твердостью и прочностью на растяжение. Отожженное состояние часто является самым слабым состоянием металла, и этот фактор должен учитываться при проектировании.

Управление процессом не подлежит обсуждению

Отжиг — это наука. Если температура слишком низкая, внутренняя структура не рекристаллизуется полностью. Если она слишком высокая или выдержка слишком долгая, зерна могут вырасти слишком большими, делая металл слабым и хрупким. Скорость охлаждения одинаково важна; слишком быстрое охлаждение может частично восстановить твердость металла, сводя на нет цель.

Поверхностное окисление и окалина

Нагрев металлов в присутствии кислорода вызывает образование слоя оксида, или прокатной окалины, на поверхности. Этот слой часто необходимо удалять с помощью химического травления или механической очистки, что добавляет время, стоимость и сложность общему производственному процессу.

Принятие правильного решения для вашей цели

Отжиг — это специальный инструмент для решения определенного набора проблем. Используйте его, когда свойства вашего материала мешают вашей производственной цели.

- Если ваша основная цель — подготовка металла к обширной формовке (например, глубокой вытяжке или штамповке): Отжиг необходим для восстановления пластичности и предотвращения растрескивания между этапами формовки.

- Если ваша основная цель — улучшение обрабатываемости: Отжиг определенного типа может смягчить материал и создать более благоприятную структуру зерна, уменьшая износ инструмента и улучшая чистоту поверхности.

- Если ваша основная цель — снятие внутренних напряжений после сварки или механической обработки: Часто достаточно отжига для снятия напряжений при более низкой температуре, чтобы предотвратить деформацию и растрескивание без значительной потери общей прочности.

В конечном счете, отжиг обеспечивает контроль над внутренней структурой металла, позволяя настраивать его свойства для выполнения поставленной задачи.

Сводная таблица:

| Тип металла | Области применения отжига | Ключевое преимущество |

|---|---|---|

| Сталь и легированные стали | Смягчение для механической обработки, улучшение формуемости | Уточняет структуру зерна, снимает напряжение |

| Медь и латунь | Протяжка проволоки, штамповка, изготовление труб | Предотвращает растрескивание при многостадийной формовке |

| Алюминиевые сплавы | Глубокая вытяжка (например, банки для напитков) | Восстанавливает пластичность после нагартовки |

Нужна точная термическая обработка для ваших лабораторных материалов? KINTEK специализируется на лабораторном оборудовании и расходных материалах, которые обеспечивают точные циклы отжига для таких металлов, как сталь, медь и алюминий. Наши решения помогают вам достичь оптимальной пластичности и снятия напряжений для надежных исследований и производства. Свяжитесь с нами сегодня, чтобы обсудить конкретные требования вашей лаборатории к отжигу!

Визуальное руководство

Связанные товары

- Печь для спекания и пайки в вакууме

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки молибдена

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

- Графитовая вакуумная печь для графитации пленки с высокой теплопроводностью

Люди также спрашивают

- Как достигается максимальная прочность соединения при пайке? Освойте 3 ключа к превосходным металлургическим связям

- Какова стоимость печи для вакуумной пайки твердым припоем? Руководство по ключевым факторам и стратегии инвестирования

- Можно ли паять или твердосплавно сваривать разнородные металлы? Руководство по получению прочных и надежных соединений

- Каковы некоторые области применения пайки твердым припоем? Соединение разнородных металлов прочными, герметичными связями

- Какое главное преимущество пайки твердым припоем перед сваркой? Легкое соединение разнородных металлов