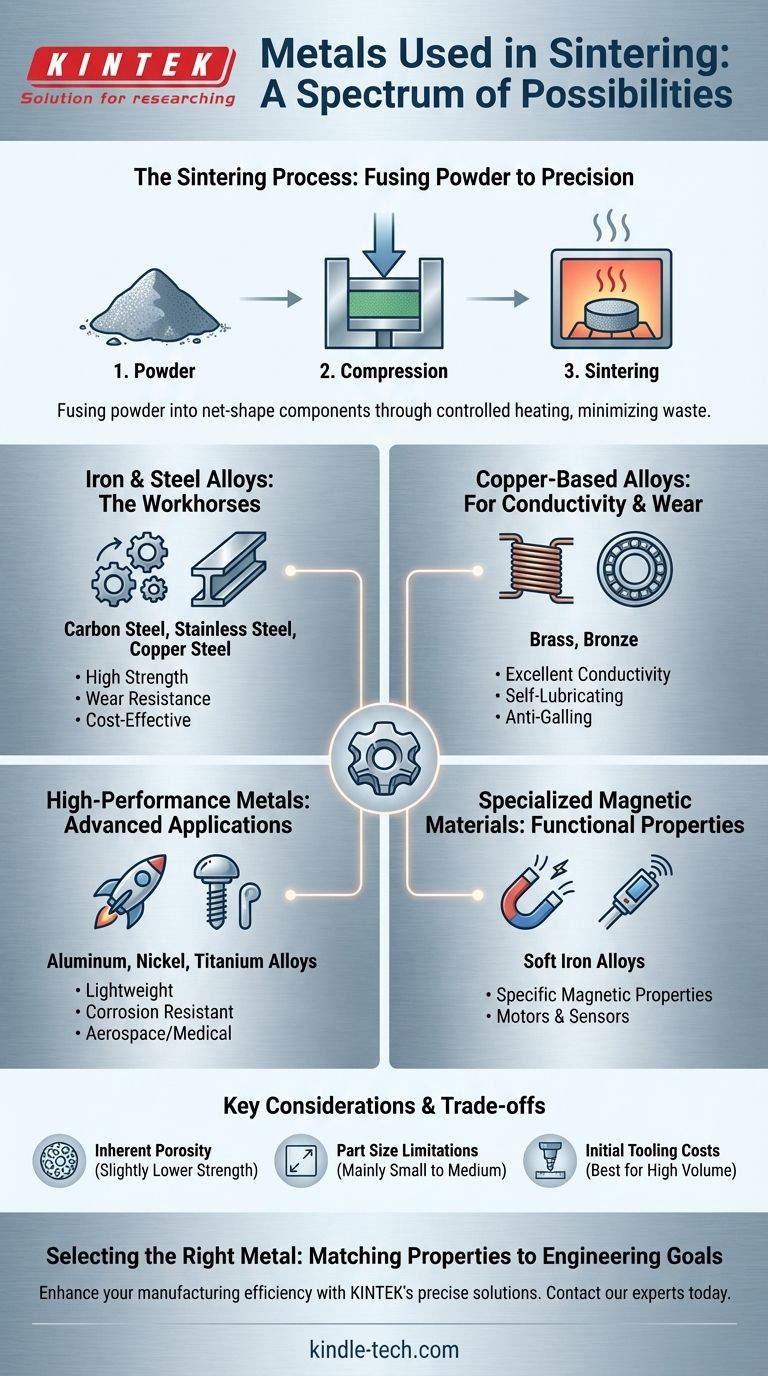

Диапазон металлов, используемых при спекании, исключительно широк и выходит далеко за рамки нескольких нишевых материалов. Наиболее распространенные металлы включают широкий спектр сплавов железа и стали, таких как нержавеющая сталь, углеродистая сталь и стали с добавлением меди. Кроме того, часто используются медные сплавы, такие как латунь и бронза, а также высокопроизводительные металлы, такие как сплавы алюминия, никеля и титана.

Основная ценность спекания заключается в его универсальности. Это не процесс, ограниченный конкретными материалами, а мощная производственная технология, которая может превращать широкий спектр порошковых металлов в сложные, точные и экономичные компоненты.

Что такое спекание и почему это важно?

Чтобы понять, какие металлы используются, важно сначала понять основной процесс. Спекание — это консолидация и слияние, а не плавление.

Основной принцип: Сплавление порошка

Процесс спекания начинается с мелкого металлического порошка. Этот порошок сжимается в желаемую форму, часто называемую «зеленым компактом», а затем нагревается в печи с контролируемой атмосферой до температуры чуть ниже точки плавления.

При этой высокой температуре отдельные частицы металла связываются и сливаются, что является процессом, обусловленным атомной диффузией. Это уплотняет рыхлый порошок в твердую, единую массу с низкой пористостью.

Ключевое преимущество: Производство готовых форм

Основное преимущество спекания заключается в его способности производить детали, соответствующие их окончательным размерам или близкие к ним, что часто называют производством готовых форм (net-shape manufacturing).

Эта точность минимизирует или устраняет необходимость во вторичных операциях механической обработки. Результатом является меньшее количество отходов материала, снижение трудозатрат и более стабильное качество продукции, что делает его идеальным для крупносерийного производства сложных деталей, таких как шестерни, подшипники и шкивы.

Спектр спекаемых металлов

Список совместимых металлов обширен и продолжает расти с развитием порошковой металлургии и аддитивного производства. Их можно разделить на несколько основных групп.

Сплавы железа и стали: Рабочие лошадки

Это самая большая и наиболее распространенная категория спеченных материалов. Сочетание прочности, износостойкости и низкой стоимости делает их выбором по умолчанию для многих механических и конструкционных применений.

Типичные примеры включают:

- Железо и углеродистые стали

- Нержавеющие стали (серии 300 и 400)

- Медные стали (смеси железа и меди)

- Никелевые стали

- Высокопрочные низколегированные стали (HSLA)

Сплавы на основе меди: Для проводимости и износа

Медь и ее сплавы выбирают за их уникальное сочетание электропроводности, теплопроводности и естественной смазывающей способности, что делает их идеальными для подшипников и электрических компонентов.

Эта группа включает латунь и бронзу, которые ценятся за их превосходную износостойкость и антифрикционные свойства.

Высокопроизводительные и специальные металлы

Для более сложных применений в аэрокосмической, медицинской и автомобильной промышленности спекание используется с передовыми металлами.

Эти материалы включают сплавы алюминия, никеля и титана. Их использование в спекании имеет решающее значение для создания легких, прочных и коррозионностойких компонентов с помощью таких методов, как аддитивное производство.

Специализированные магнитные материалы

Спекание также используется для создания компонентов с определенными магнитными свойствами. Мягкие железные магнитные сплавы обрабатываются таким образом для получения деталей, используемых в электродвигателях, датчиках и соленоидах.

Понимание компромиссов

Хотя спекание является мощным инструментом, оно не является идеальным решением для каждой проблемы. Понимание его ограничений является ключом к принятию обоснованного решения.

Проблема присущей пористости

Спеченные детали почти всегда сохраняют небольшое количество пористости по сравнению с деталями, изготовленными из полностью расплавленного металла (литье) или сплошного прутка (механическая обработка). Это может повлиять на предел прочности при растяжении и пластичность конечного компонента.

Ограничения по размеру деталей

Необходимость равномерного сжатия исходного порошка накладывает практические ограничения на размер производимых компонентов. Очень большие или громоздкие детали, как правило, плохо подходят для традиционных процессов прессования и спекания.

Первоначальные затраты на оснастку

Матрицы, используемые для сжатия металлического порошка, должны быть изготовлены из закаленной инструментальной стали и изготовлены с высокой точностью. Это представляет собой значительные первоначальные инвестиции, что делает спекание наиболее экономически эффективным для средних и крупных серий, где затраты могут быть амортизированы.

Выбор правильного варианта для вашего применения

Выбор правильного металла зависит от соответствия свойств материала вашей конкретной инженерной цели.

- Если ваш основной акцент — экономичное крупносерийное производство конструкционных деталей: Сплавы железа и стали предлагают лучшее сочетание прочности, долговечности и экономичности.

- Если ваш основной акцент — коррозионная стойкость или работа в экстремальных условиях: Нержавеющая сталь, никелевые или титановые сплавы являются идеальными кандидатами для вашего применения.

- Если ваш основной акцент — электропроводность или самосмазывающиеся свойства подшипников: Сплавы на основе меди, такие как бронза и латунь, обеспечивают превосходную производительность для этих конкретных нужд.

Понимая широкий спектр доступных материалов, вы можете использовать спекание для создания точных и экономичных компонентов практически для любой инженерной задачи.

Сводная таблица:

| Семейство металлов | Типичные примеры | Ключевые свойства и применение |

|---|---|---|

| Сплавы железа и стали | Углеродистая сталь, нержавеющая сталь, медная сталь | Прочность, износостойкость, экономичность для конструкционных деталей |

| Сплавы на основе меди | Латунь, бронза | Отличная электро- и теплопроводность, самосмазывание для подшипников |

| Высокопроизводительные металлы | Сплавы алюминия, никеля, титана | Легкость, высокая прочность, коррозионная стойкость для аэрокосмической/медицинской отраслей |

| Магнитные материалы | Мягкие железные сплавы | Специфические магнитные свойства для двигателей и датчиков |

Нужен идеальный спеченный металл для вашего компонента?

В KINTEK мы специализируемся на предоставлении точного лабораторного оборудования и расходных материалов, необходимых для передовых процессов спекания. Независимо от того, работаете ли вы с обычными стальными сплавами или высокопроизводительным титаном, наш опыт гарантирует, что у вас будут правильные инструменты для успеха.

Давайте обсудим требования к вашему проекту. Свяжитесь с нашими экспертами сегодня, чтобы узнать, как наши решения могут повысить эффективность вашего производства и качество продукции.

Визуальное руководство

Связанные товары

- Печь с сетчатым конвейером и контролируемой атмосферой

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Электрическая вращающаяся печь для пиролиза, установка, машина, кальцинатор, малая вращающаяся печь, вращающаяся печь

- Печь для искрового плазменного спекания SPS

- Малая печь для вакуумной термообработки и спекания вольфрамовой проволоки

Люди также спрашивают

- Какова основная функция высокотемпературной печи для спекания в атмосфере при изготовлении композитов Ni-Al2O3-TiO2?

- Как печь с контролируемой атмосферой обеспечивает качество при синтезе БН нанотрубок? Точный контроль для чашеобразных структур

- Почему высокоточная атмосферная печь необходима для спекания катодов с высоким содержанием никеля? Раскройте потенциал аккумуляторов

- Какие преимущества предлагает высокотемпературная печь для спекания в контролируемой атмосфере для UO2? Точное уплотнение топлива

- Какова роль печи с контролируемой атмосферой в спекании меди и молибдена? Достижение высокой чистоты и плотности