Короче говоря, с помощью PECVD можно наносить широкий спектр материалов, включая диэлектрические изоляторы, полупроводники и специальные полимеры. Наиболее распространенными материалами являются соединения на основе кремния, такие как диоксид кремния (SiO₂), нитрид кремния (Si₃N₄) и аморфный кремний (a-Si), которые имеют фундаментальное значение для микроэлектронной промышленности.

Плазменно-усиленное химическое осаждение из газовой фазы (PECVD) — это высокоуниверсальная технология нанесения тонких пленок. Ее основным преимуществом является использование плазмы для инициирования химических реакций при низких температурах, что делает ее идеальной для нанесения критически важных изолирующих и полупроводниковых слоев на подложки, которые не выдерживают нагрева традиционными методами.

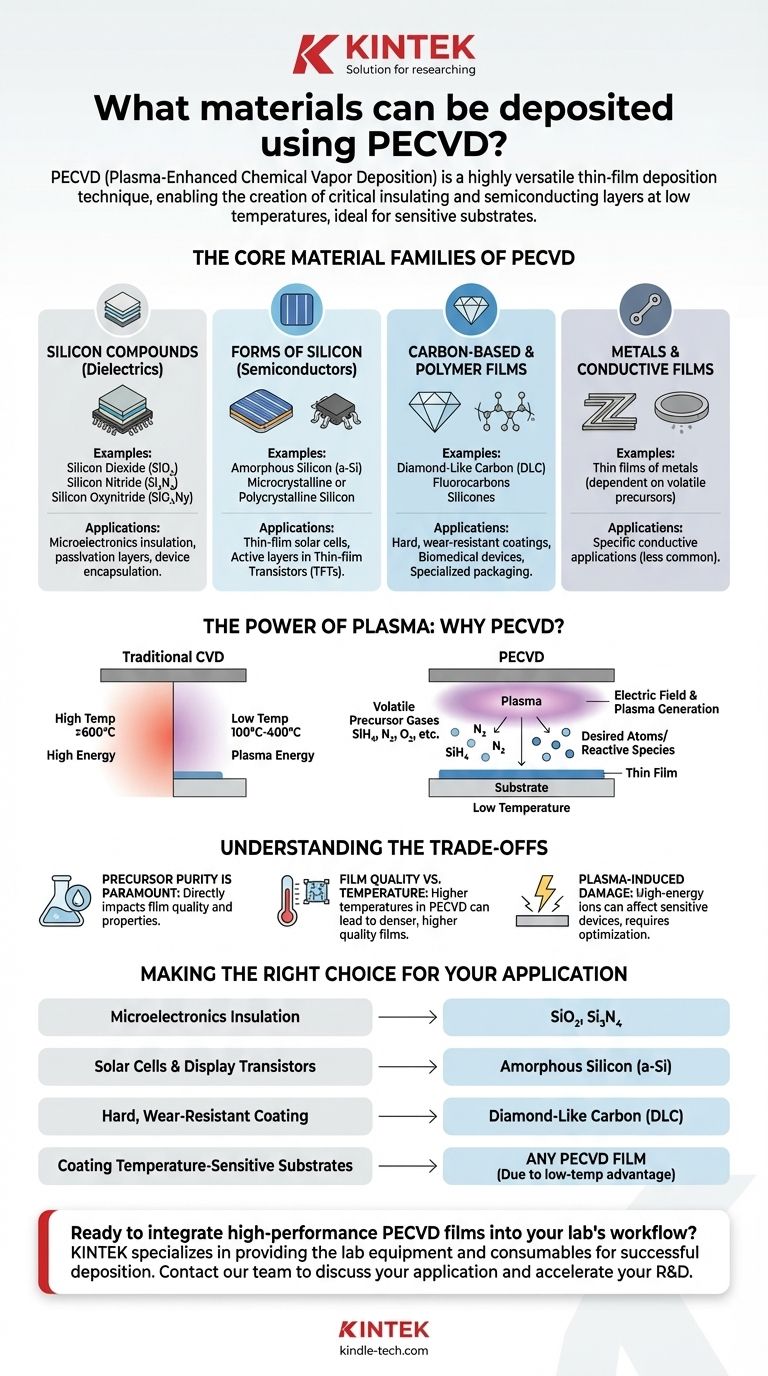

Основные семейства материалов для PECVD

Универсальность PECVD обусловлена его способностью работать с различными исходными газами, что позволяет создавать разнообразные тонкие пленки. Эти материалы обычно делятся на несколько ключевых категорий в зависимости от их состава и применения.

Кремниевые соединения (Диэлектрики)

Наиболее распространенное применение PECVD — нанесение высококачественных диэлектрических пленок. Эти материалы являются электрическими изоляторами, необходимыми для производства интегральных схем.

Ключевые материалы включают диоксид кремния (SiO₂), нитрид кремния (Si₃N₄) и оксинитрид кремния (SiOxNy). Они служат изолирующими слоями между проводящими путями, защитными пассивирующими слоями и для герметизации устройств, защищая компоненты от влаги и загрязнений.

Формы кремния (Полупроводники)

PECVD также используется для нанесения форм самого кремния, которые действуют как полупроводники.

К ним относятся аморфный кремний (a-Si) и микрокристаллический или поликристаллический кремний. Эти пленки необходимы для таких применений, как тонкопленочные солнечные элементы и активные слои в тонкопленочных транзисторах (TFT), используемых в плоскопанельных дисплеях.

Пленки на основе углерода и полимеры

Помимо кремния, PECVD может создавать специальные углеродные покрытия и полимеры.

Алмазоподобный углерод (DLC) является ярким примером, ценимым за его исключительную твердость и низкое трение. Он часто используется в качестве защитного покрытия в трибологических применениях для уменьшения износа механических частей.

Процесс также может наносить органические и неорганические полимеры, такие как фторуглероды и силиконы, для специализированного использования в биомедицинских устройствах и передовой пищевой упаковке.

Металлы и проводящие пленки

Хотя это менее распространено, чем для диэлектриков, PECVD может использоваться для нанесения тонких пленок металлов. Выбор конкретного металла зависит от наличия подходящего летучего исходного газа.

Почему PECVD является предпочтительным методом

Понимание самого процесса показывает, почему он так хорошо подходит для этих материалов. Выбор PECVD часто обусловлен его уникальным эксплуатационным преимуществом: низкой температурой.

Сила плазмы

В традиционном химическом осаждении из газовой фазы (CVD) требуются высокие температуры (часто >600°C) для обеспечения энергии, необходимой для реакции исходных газов и образования пленки.

В PECVD электрическое поле генерирует плазму, которая активирует молекулы газа. Эта плазма обеспечивает необходимую энергию реакции, позволяя проводить осаждение при значительно более низких температурах, обычно от 100°C до 400°C.

Требование к летучим прекурсорам

Весь процесс зависит от использования летучих исходных газов. Это химические соединения, которые содержат атомы, необходимые для пленки (например, силан, SiH₄, для кремниевых пленок) и могут легко переноситься в парообразном состоянии. Плазма расщепляет эти прекурсоры, и желаемые атомы осаждаются на поверхности подложки.

Понимание компромиссов

Несмотря на свою мощность, PECVD не лишен ограничений и требует учета определенных факторов. Достижение высококачественной пленки требует тщательного контроля переменных процесса.

Чистота прекурсоров имеет первостепенное значение

Качество конечной пленки напрямую связано с чистотой исходных газов. Любые примеси в источнике газа могут попасть в нанесенную пленку, что может ухудшить ее электрические или механические свойства.

Качество пленки против температуры

Часто существует компромисс между температурой осаждения и качеством пленки. Даже в пределах низкотемпературного диапазона PECVD пленки, нанесенные при немного более высоких температурах, как правило, более плотные и обладают лучшей структурной целостностью. Процесс должен быть оптимизирован для баланса термостойкости подложки и желаемых характеристик пленки.

Потенциал повреждения, вызванного плазмой

Высокоэнергетические ионы в плазме иногда могут вызывать физические или электрические повреждения подложки или растущей пленки. Это критически важный фактор при нанесении покрытий на чувствительные электронные устройства, и параметры процесса должны быть настроены для минимизации этого эффекта.

Правильный выбор для вашего применения

Выбор материала и процесса полностью зависит от вашей конечной цели. PECVD предлагает решение для широкого спектра современных инженерных задач.

- Если ваш основной фокус — изоляция в микроэлектронике: Ваши идеальные материалы — это высокочистые диоксид кремния (SiO₂) и нитрид кремния (Si₃N₄) благодаря их превосходным диэлектрическим свойствам и свойствам пассивации.

- Если ваш основной фокус — солнечные элементы или транзисторы дисплеев: Аморфный кремний (a-Si) является стандартным выбором для активного полупроводникового слоя в этих устройствах.

- Если ваш основной фокус — твердое износостойкое покрытие: Алмазоподобный углерод (DLC) является ведущим в отрасли материалом для трибологических характеристик.

- Если ваш основной фокус — нанесение покрытия на термочувствительную подложку: Фундаментальное преимущество PECVD в низкой температуре делает его превосходным методом для нанесения любого из этих пленок на полимеры, пластики или полностью изготовленные устройства.

В конечном счете, способность PECVD создавать высокопроизводительные пленки без сильного нагрева делает его незаменимым инструментом в современной материаловедении.

Сводная таблица:

| Категория материала | Ключевые примеры | Основные применения |

|---|---|---|

| Кремниевые соединения (Диэлектрики) | Диоксид кремния (SiO₂), Нитрид кремния (Si₃N₄) | Изоляция микроэлектроники, пассивирующие слои |

| Кремний (Полупроводники) | Аморфный кремний (a-Si) | Тонкопленочные солнечные элементы, транзисторы дисплеев (TFT) |

| Пленки на основе углерода | Алмазоподобный углерод (DLC) | Твердые износостойкие защитные покрытия |

| Полимерные пленки | Фторуглероды, Силиконы | Биомедицинские устройства, специализированная упаковка |

Готовы интегрировать высокопроизводительные пленки PECVD в рабочий процесс вашей лаборатории? KINTEK специализируется на предоставлении лабораторного оборудования и расходных материалов, необходимых для успешного нанесения этих критически важных материалов. Наш опыт гарантирует, что вы достигнете оптимального качества пленки и эффективности процесса. Свяжитесь с нашей командой сегодня, чтобы обсудить, как мы можем поддержать ваше конкретное применение и ускорить ваши исследования и разработки.

Визуальное руководство

Связанные товары

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

Люди также спрашивают

- Как системы PECVD улучшают DLC-покрытия на имплантатах? Объяснение превосходной долговечности и биосовместимости

- Может ли плазменно-усиленное химическое осаждение из газовой фазы (PECVD) осаждать металлы? Почему PECVD редко используется для осаждения металлов

- Каков процесс PECVD в полупроводниках? Обеспечение осаждения тонких пленок при низких температурах

- Почему согласующее устройство является неотъемлемой частью RF-PECVD для силоксановых пленок? Обеспечение стабильной плазмы и равномерного осаждения

- Какие существуют типы тонких пленок? Руководство по функциям, материалам и методам осаждения