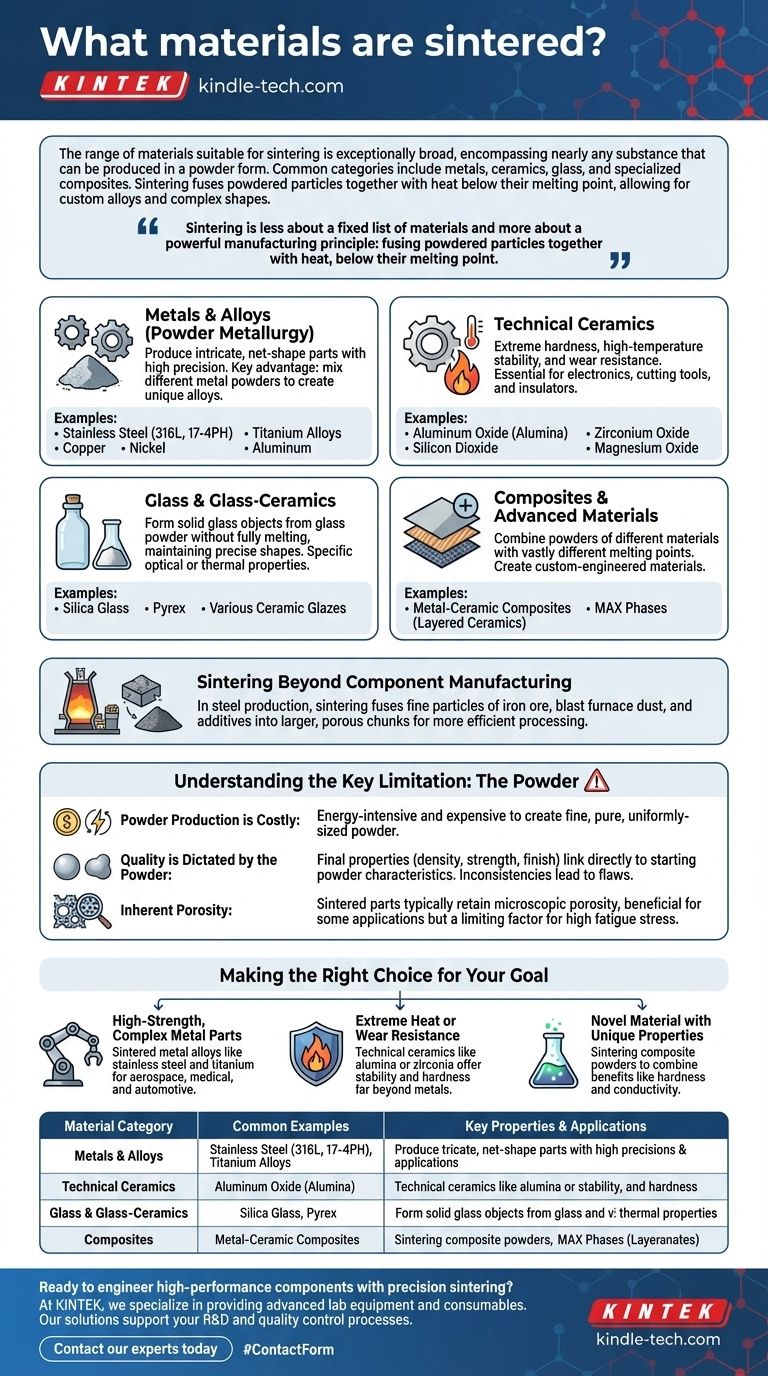

Спектр материалов, пригодных для спекания, исключительно широк, охватывая практически любое вещество, которое может быть получено в порошкообразной форме. Наиболее распространенные категории включают металлы, керамику, стекло и специализированные композиты. Эта универсальность позволяет использовать процесс для всего: от создания высокопрочных компонентов из нержавеющей стали и термостойких керамических деталей до переработки железной руды для производства стали.

Спекание — это не столько фиксированный список материалов, сколько мощный производственный принцип: сплавление порошкообразных частиц вместе с помощью тепла, ниже их точки плавления. Эта основная концепция открывает возможность создавать индивидуальные сплавы, работать с высокоплавкими материалами и производить сложные формы, которые трудно или невозможно получить с помощью традиционного литья или механической обработки.

Основные категории спекаемых материалов

Гибкость спекания обусловлена его способностью работать с различными семействами материалов, каждое из которых предлагает уникальные свойства для решения конкретных инженерных задач.

Металлы и сплавы

Это наиболее распространенное применение спекания, часто называемое порошковой металлургией. Начиная с тонких металлических порошков, производители могут производить сложные детали с высокой точностью, не требующие дополнительной обработки.

К распространенным спекаемым металлам относятся нержавеющая сталь (например, 316L, 17-4PH), титановые сплавы, медь, никель и алюминий. Ключевым преимуществом является возможность смешивать различные металлические порошки для создания уникальных сплавов, которые невозможно получить путем плавления.

Техническая керамика

Керамика ценится за ее исключительную твердость, стабильность при высоких температурах и износостойкость. Спекание является основным методом их консолидации в плотные, функциональные компоненты.

Материалы, такие как оксид алюминия (глинозем), оксид циркония, диоксид кремния и оксид магния, часто спекаются. Они необходимы для применения в электронике, режущих инструментах и высокотемпературных изоляторах.

Стекло и стеклокерамика

Спекание также может использоваться для формирования твердых стеклянных объектов из стеклянного порошка без полного расплавления материала, что помогает сохранять точные формы.

Это включает такие материалы, как кварцевое стекло, Pyrex и различные керамические глазури. Процесс используется для создания компонентов с определенными оптическими или термическими свойствами.

Композиты и передовые материалы

Истинная мощь спекания реализуется при создании композитных материалов. Поскольку оно не зависит от плавления, порошки различных материалов с сильно отличающимися температурами плавления могут быть объединены.

Это позволяет создавать металлокерамические композиты или передовые материалы, такие как MAX-фазы (класс слоистой керамики). Эти специально разработанные материалы обеспечивают уникальное сочетание свойств, таких как высокая прочность и хорошая теплопроводность.

Спекание за пределами производства компонентов

Хотя спекание часто ассоциируется с созданием готовых деталей, оно также является критически важным промежуточным этапом в тяжелой промышленности.

Агломерация руд

В производстве стали спекание используется для сплавления мелких частиц железной руды, доменной пыли и других добавок в более крупные пористые куски.

Эти спеченные куски затем подаются в доменную печь. Этот процесс направлен не на создание конечного продукта, а на подготовку сырья для более эффективной обработки.

Понимание основного ограничения: порошок

Универсальность спекания велика, но она сопряжена с фундаментальным компромиссом: процесс полностью зависит от качества исходного порошкообразного материала.

Производство порошка дорого

Создание тонкого, чистого и однородного по размеру порошка — особенно для металлов и технической керамики — является энергоемким и дорогостоящим процессом. Это может сделать сырье для спекания значительно дороже, чем объемные слитки, используемые при литье или механической обработке.

Качество определяется порошком

Конечные свойства спеченной детали, такие как ее плотность, прочность и чистота поверхности, напрямую связаны с характеристиками исходного порошка. Несогласованный размер частиц или примеси в порошке напрямую приведут к дефектам в конечном компоненте.

Присущая пористость

Если не используются вторичные этапы обработки, такие как горячее изостатическое прессование, спеченные детали обычно сохраняют небольшое количество микроскопической пористости. Хотя это может быть преимуществом для таких применений, как самосмазывающиеся подшипники, это также может быть ограничивающим фактором для компонентов, подвергающихся высоким усталостным нагрузкам.

Правильный выбор для вашей цели

Выбор правильного материала заключается в сопоставлении его присущих свойств с требованиями вашего применения.

- Если ваша основная цель — высокопрочные, сложные металлические детали: Спеченные металлические сплавы, такие как нержавеющая сталь и титан, идеально подходят для производства компонентов для аэрокосмической, медицинской и автомобильной промышленности.

- Если ваша основная цель — экстремальная термо- или износостойкость: Техническая керамика, такая как оксид алюминия или оксид циркония, предлагает стабильность и твердость, намного превосходящие возможности любого металла.

- Если ваша основная цель — создание нового материала с уникальными свойствами: Спекание композитных порошков позволяет комбинировать преимущества различных классов материалов, таких как твердость керамики с проводимостью металла.

Понимая, что спекание — это процесс, определяемый порошком, а не ограниченным списком материалов, вы можете использовать его возможности для создания компонентов практически для любой технической задачи.

Сводная таблица:

| Категория материала | Распространенные примеры | Ключевые свойства и области применения |

|---|---|---|

| Металлы и сплавы | Нержавеющая сталь, титан, медь | Высокая прочность, сложные формы, детали для автомобилей и аэрокосмической промышленности |

| Техническая керамика | Оксид алюминия, оксид циркония | Чрезвычайная твердость, термостойкость, износостойкие компоненты |

| Стекло и стеклокерамика | Кварцевое стекло, Pyrex | Особые оптические/термические свойства, точные формы |

| Композиты | Металлокерамика, MAX-фазы | Индивидуальные свойства, сочетание прочности и проводимости |

Готовы создавать высокопроизводительные компоненты с помощью прецизионного спекания?

В KINTEK мы специализируемся на предоставлении передового лабораторного оборудования и расходных материалов, необходимых для разработки и тестирования спекаемых материалов. Независимо от того, работаете ли вы с металлическими порошками для аэрокосмических компонентов, технической керамикой для передовой электроники или новыми композитами, наши решения поддерживают ваши процессы НИОКР и контроля качества.

Мы понимаем решающую роль качества порошка и параметров спекания в достижении желаемых свойств материала. Позвольте нам помочь вам оптимизировать процесс спекания для получения превосходных результатов.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как KINTEK может поддержать потребности вашей лаборатории в спекании и помочь вам воплотить в жизнь ваши материальные инновации.

Визуальное руководство

Связанные товары

- Печь для спекания стоматологического фарфора и циркония, устанавливаемая у кресла пациента, с трансформатором

- Вакуумная печь для спекания зубной керамики

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

Люди также спрашивают

- Какова цель использования аргона в процессе распыления? Обеспечение эффективного нанесения тонких пленок

- Для чего используется вакуумная литьевая машина? Создание высокоточных прототипов и мелкосерийных деталей

- Почему для металлов используется распыление постоянным током (DC)? Ускорьте и сделайте более экономичным нанесение металлических покрытий

- Как подготовить дом к термической обработке от постельных клопов? Руководство по обеспечению полного уничтожения

- Какая температура вызывает плавление? Удаление связующего против плавления в металлообработке

- От чего зависит коэффициент распыления? Освойте физику для оптимального осаждения тонких пленок

- Какова функция магнитной мешалки с постоянной температурой при синтезе ионных жидкостей, функционализированных SO3H?

- Какова функция использования ультразвуковой ванны с ацетоном для Ti-6Al-4V? Обеспечение адгезии покрытия