Важно отметить, что PVD сам по себе не является материалом. Это сложный процесс нанесения покрытия — физическое осаждение из паровой фазы (Physical Vapor Deposition), используемый для нанесения чрезвычайно тонкого, но прочного слоя определенного материала на поверхность объекта. «Материалом» PVD-покрытия является осаждаемое вещество, которое может сильно варьироваться в зависимости от желаемого результата.

Основное заблуждение состоит в том, чтобы думать о PVD как о веществе. Вместо этого следует рассматривать его как высокотехнологичный процесс, который связывает отдельный высокоэффективный материал (покрытие) с базовым объектом (подложкой).

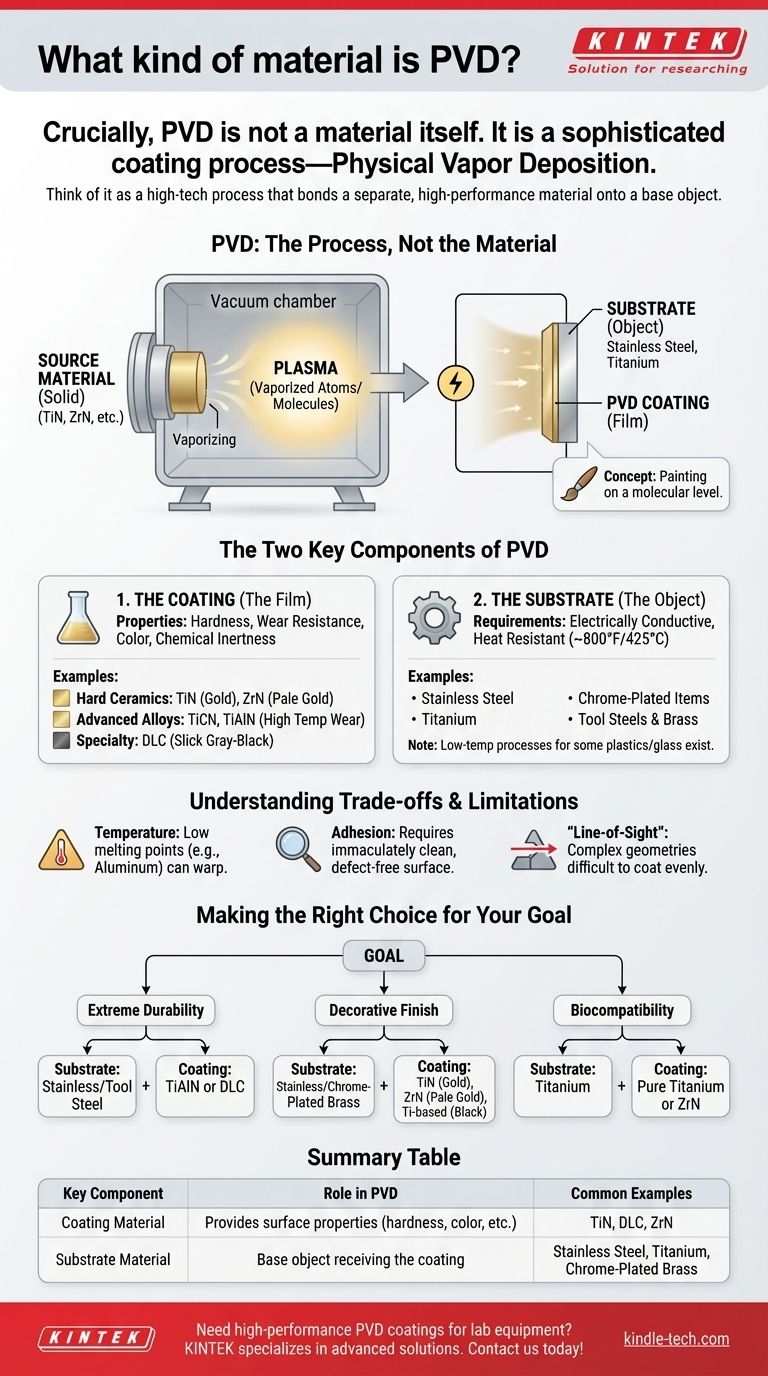

Что такое PVD? Процесс, а не материал

Чтобы понять PVD, вы должны отделить метод от используемых материалов. Название «Физическое осаждение из паровой фазы» точно описывает происходящее.

Основной принцип: испарение и осаждение

Проще говоря, процесс PVD происходит внутри вакуумной камеры. Твердый исходный материал — часто металл или керамика высокой чистоты — испаряется в плазму атомов или молекул.

Затем к покрываемому объекту (подложке) прикладывается электрическое напряжение, которое притягивает эти испаренные частицы. Они конденсируются на поверхности объекта, образуя тонкую, прочно связанную пленку. Думайте об этом как о рисовании на молекулярном уровне.

Почему это различие жизненно важно

Поскольку PVD — это процесс, он предлагает невероятную гибкость. Инженеры могут выбирать из обширной библиотеки материалов для покрытия для достижения конкретных свойств, таких как повышенная твердость, различные цвета или коррозионная стойкость, на самых разных материалах подложек.

Два ключевых компонента PVD

Каждое PVD-применение включает в себя два различных материала: наносимое покрытие и покрываемая подложка.

Материал покрытия (пленка)

Это материал, который придает конечному продукту его уникальные поверхностные свойства. Эти материалы выбираются по твердости, износостойкости, цвету и химической инертности.

Распространенные материалы PVD-покрытий включают:

- Твердая керамика: Такая как нитрид титана (TiN), известный своим золотистым цветом и исключительной твердостью, и нитрид циркония (ZrN), который предлагает бледно-золотистый цвет и отличную коррозионную стойкость.

- Передовые сплавы: Включая карбонитрид титана (TiCN) и нитрид титана-алюминия (TiAlN), которые обеспечивают еще большую износостойкость при высоких температурах.

- Чистые металлы: Драгоценные металлы, такие как золото или титан, могут быть нанесены для декоративных или биосовместимых целей.

- Специальные покрытия: Такие как алмазоподобный углерод (DLC), который создает гладкую, серо-черную поверхность с исключительно низким коэффициентом трения.

Материал подложки (объект)

Это базовый объект, который получает покрытие. Процесс PVD требует, чтобы подложка была электропроводной (в большинстве случаев) и способной выдерживать температуры до 800°F (425°C) без деформации.

Отличными кандидатами для PVD-покрытия являются:

- Нержавеющая сталь: Идеальная подложка благодаря своей долговечности и способности выдерживать технологическое тепло.

- Титан: Как и нержавеющая сталь, он является идеальной основой для PVD.

- Хромированные изделия: PVD исключительно хорошо прилипает к высококачественному никель-хромовому покрытию.

- Некоторые инструментальные стали и латунь.

Некоторые материалы, такие как определенные пластмассы (ABS, поликарбонат) и стекло, также могут быть покрыты с использованием специализированных низкотемпературных PVD-процессов.

Понимание компромиссов и ограничений

Хотя процесс PVD является мощным, он не является универсально применимым. Понимание его ограничений является ключом к его эффективному использованию.

Совместимость подложки является ключевой

Наиболее существенным ограничением является температура. Материалы с низкой температурой плавления, такие как алюминий и многие цинковые сплавы, обычно плохо подходят для стандартных процессов PVD, потому что они могут деформироваться или расплавиться в вакуумной камере.

Для адгезии требуется идеальная поверхность

Пленка PVD имеет толщину всего несколько микрон. Ее характеристики полностью зависят от ее связи с подложкой. Поверхность подложки должна быть безупречно чистой, гладкой и свободной от каких-либо дефектов, чтобы покрытие правильно прилипло.

Это процесс «прямой видимости»

Испаренный материал покрытия движется по прямой линии внутри камеры. Это означает, что сложные внутренние геометрии или глубокие, узкие отверстия могут быть очень трудно равномерно покрыть без сложных вращающихся приспособлений.

Правильный выбор для вашей цели

Ваш выбор покрытия и подложки должен определяться вашей основной целью для готового продукта.

- Если ваша основная цель — исключительная долговечность и износостойкость: Выберите подложку из нержавеющей стали или инструментальной стали с керамическим покрытием, таким как TiAlN или DLC.

- Если ваша основная цель — декоративная отделка: Идеально подходит подложка из нержавеющей стали или высококачественной хромированной латуни с покрытием TiN (золото), ZrN (бледно-золотистый) или на основе титана (угольно-черный).

- Если ваша основная цель — биосовместимость для медицинских устройств: Используйте титановую подложку с покрытием из чистого титана или ZrN.

В конечном итоге, понимание того, что PVD — это универсальный процесс, позволяет вам выбрать точную комбинацию материалов, необходимую для достижения вашей цели.

Сводная таблица:

| Ключевой компонент | Роль в PVD | Распространенные примеры |

|---|---|---|

| Материал покрытия | Обеспечивает поверхностные свойства (твердость, цвет и т. д.) | Нитрид титана (TiN), Алмазоподобный углерод (DLC), Нитрид циркония (ZrN) |

| Материал подложки | Базовый объект, получающий покрытие | Нержавеющая сталь, Титан, Хромированная латунь |

Нужно высокоэффективное PVD-покрытие для вашего лабораторного оборудования или компонентов? KINTEK специализируется на передовых PVD-решениях для лабораторных нужд, предлагая прочные, индивидуальные покрытия, которые повышают износостойкость, уменьшают трение и улучшают химическую инертность. Позвольте нашим экспертам помочь вам выбрать идеальную комбинацию покрытия и подложки для вашего конкретного применения. Свяжитесь с нами сегодня для консультации!

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Оборудование для стерилизации VHP Пероксид водорода H2O2 Стерилизатор пространства

- Электрический гидравлический вакуумный термопресс для лаборатории

Люди также спрашивают

- Каковы преимущества PECVD? Достижение превосходного нанесения тонких пленок при низких температурах

- Чем отличаются PECVD и CVD? Руководство по выбору правильного процесса осаждения тонких пленок

- Какой пример ПХОС? РЧ-ПХОС для нанесения высококачественных тонких пленок

- Каковы области применения PECVD? Важно для полупроводников, MEMS и солнечных элементов

- Каков принцип плазменно-усиленного химического осаждения из газовой фазы? Достижение низкотемпературного осаждения тонких пленок