По своей сути, двухшнековое компаундирование — это сложный производственный процесс, используемый для плавления и интенсивного смешивания полимеров с широким спектром добавок, таких как наполнители, армирующие материалы и красители. Этот процесс происходит внутри специализированной машины, называемой двухшнековым экструдером (ДСЭ), который использует два взаимозацепляющихся, сонаправленно вращающихся шнека для создания новых полимерных композиций с заданными свойствами.

Двухшнековое компаундирование — это не простое смешивание. Это высокотехнологичная и универсальная платформа, обеспечивающая точный контроль температуры, сдвиговых напряжений и времени пребывания, что позволяет создавать сложные, высокоэффективные материалы, которые невозможно получить более простыми методами.

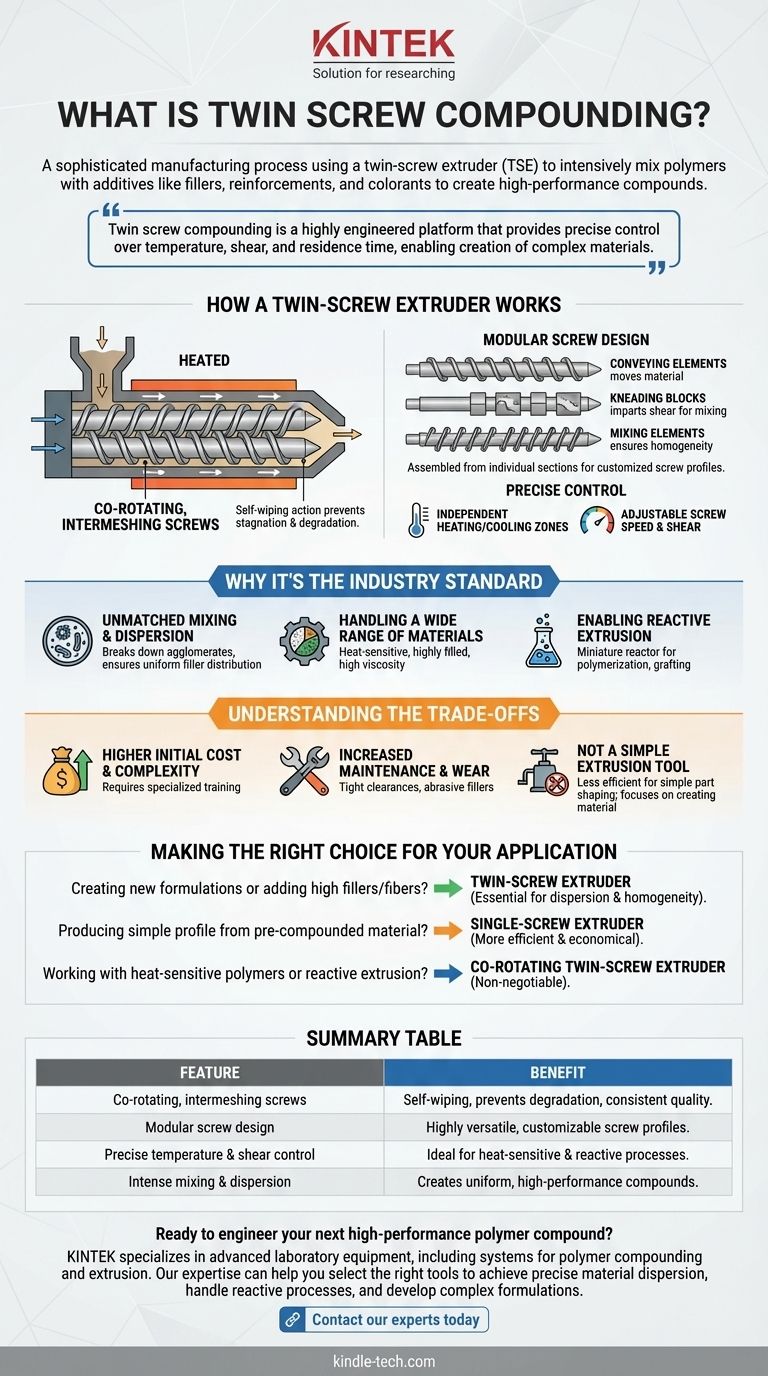

Как работает двухшнековый экструдер

Волшебство двухшнекового компаундирования заключается в конструкции самого экструдера. В отличие от одношнекового экструдера, который в основном действует как насос, двухшнековая система является высокоактивным и конфигурируемым смесителем.

Два взаимозацепляющихся шнека

Система построена вокруг двух шнеков, расположенных бок о бок внутри нагреваемого цилиндра. Они вращаются в одном направлении (сонаправленно) и сконструированы так, чтобы зацепляться друг с другом.

Эта геометрия зацепления создает эффект самоочистки. По мере вращения шнеков виток одного шнека очищает канал другого, предотвращая застой, пригорание или деградацию материала. Это критически важно для стабильности процесса и качества продукта.

Модульная конструкция шнека: ключ к универсальности

Шнеки не являются цельными, непрерывными деталями. Вместо этого они собираются из ряда отдельных секций, называемых элементами шнека, которые насаживаются на шлицевой вал.

Каждый элемент имеет определенную функцию. Транспортирующие элементы перемещают материал вперед, замешивающие блоки обеспечивают интенсивное сдвиговое воздействие для смешивания и диспергирования, а смешивающие элементы гарантируют однородность конечного расплава.

Располагая эти элементы в определенной последовательности, инженер может спроектировать профиль шнека, идеально оптимизированный для конкретной полимерной системы и желаемого результата. Эта модульность делает ДСЭ невероятно универсальным.

Точный контроль над процессом

ДСЭ предлагает операторам множество рычагов для контроля трансформации материала. Цилиндр разделен на несколько независимых зон нагрева и охлаждения, что позволяет точно регулировать температурный профиль по всей длине процесса.

В сочетании с возможностью регулировки скорости шнека это дает операторам беспрецедентный контроль над количеством энергии и сдвиговых напряжений, передаваемых материалу на каждом этапе.

Почему это отраслевой стандарт

Уникальные возможности ДСЭ делают его предпочтительным выбором практически для всех требовательных применений компаундирования полимеров.

Непревзойденное смешивание и диспергирование

Интенсивное сдвиговое воздействие, генерируемое в зонах замешивания, очень эффективно разрушает агломераты наполнителей (таких как технический углерод или тальк) и обеспечивает тщательное и равномерное диспергирование волокон (таких как стекло или углерод) по всей полимерной матрице. Это напрямую приводит к улучшению механических свойств и характеристик.

Обработка широкого спектра материалов

Положительная транспортировка и самоочищающееся действие делают ДСЭ идеальным для обработки сложных материалов, включая термочувствительные полимеры, высоконаполненные композиции и материалы с очень высокой вязкостью.

Обеспечение реактивной экструзии

Экструдер может использоваться как миниатюрный непрерывный химический реактор. Путем впрыскивания жидкостей или добавления реактивных агентов процессы, такие как полимеризация, прививка или контролируемая деградация, могут быть выполнены непосредственно внутри машины, создавая уникальные и ценные материалы.

Понимание компромиссов

Хотя двухшнековый экструдер является мощным инструментом, он не является универсальным решением. Его сложность сопряжена с определенными проблемами, которые необходимо учитывать.

Более высокая начальная стоимость и сложность

Двухшнековые экструдеры значительно дороже и механически сложнее, чем их одношнековые аналоги. Эффективная эксплуатация требует более высокого уровня подготовки и знаний процесса.

Повышенный износ и обслуживание

Малые зазоры между шнеками и цилиндром (часто менее миллиметра) критически важны для производительности, но также делают систему подверженной износу, особенно при обработке абразивных наполнителей. Регулярный мониторинг и замена изношенных элементов являются существенными затратами на обслуживание.

Не простой инструмент для экструзии

ДСЭ — исключительный компаундер, но менее эффективный насос. Для простого, крупносерийного производства готовых изделий, таких как трубы или листы из готовых гранул, одношнековый экструдер почти всегда является более экономичным выбором. ДСЭ предназначен для создания материала, а не только для его формования.

Правильный выбор для вашего применения

Выбор правильной технологии полностью зависит от вашей конечной цели.

- Если ваша основная задача — создание новых рецептур материалов или добавление большого количества наполнителей/волокон: Двухшнековый экструдер является незаменимым инструментом для достижения необходимого диспергирования и однородности.

- Если ваша основная задача — производство простого профиля (трубы, листа, пленки) из предварительно компаундированного сырья: Одношнековый экструдер является более эффективным и экономичным выбором для этой задачи.

- Если ваша основная задача — работа с термочувствительными полимерами или проведение реактивной экструзии: Превосходный контроль и самоочищающаяся конструкция сонаправленного двухшнекового экструдера являются обязательными.

В конечном итоге, освоение двухшнекового компаундирования позволяет вам выйти за рамки простой обработки пластмасс и начать точно проектировать материалы.

Сводная таблица:

| Характеристика | Преимущество |

|---|---|

| Сонаправленные, взаимозацепляющиеся шнеки | Самоочищающееся действие предотвращает деградацию материала и обеспечивает стабильное качество. |

| Модульная конструкция шнека | Высокая универсальность; профили шнеков могут быть настроены для конкретных материалов и результатов. |

| Точный контроль температуры и сдвиговых напряжений | Идеально подходит для термочувствительных полимеров и процессов реактивной экструзии. |

| Интенсивное смешивание и диспергирование | Создает однородные, высокоэффективные композиции с превосходными механическими свойствами. |

Готовы спроектировать свой следующий высокоэффективный полимерный компаунд?

KINTEK специализируется на передовом лабораторном оборудовании, включая системы для компаундирования и экструзии полимеров. Наш опыт поможет вам выбрать правильные инструменты для достижения точного диспергирования материалов, обработки реактивных процессов и разработки сложных рецептур.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать потребности вашей лаборатории в компаундировании и разработке материалов.

Визуальное руководство

Связанные товары

- Лабораторные сита и просеивающие машины

- Лабораторный стерилизатор Автоклав Импульсный вакуумный подъемный стерилизатор

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- Пресс-форма против растрескивания для лабораторного использования

- Лабораторный стерилизатор Автоклав Вертикальный паровой стерилизатор под давлением для жидкокристаллических дисплеев Автоматический тип

Люди также спрашивают

- Каковы технические характеристики лабораторных сит? Руководство по стандартам ASTM и ISO для точного анализа размера частиц

- Какова функция просеивающего оборудования в сплавах CuAlMn? Точный контроль размера пор

- Как используются вибрационные сита и стандартные сита для анализа влияния пиролиза биомассы? Оптимизация измельчаемости

- Как используется вибрационный ситовый анализатор для анализа размера частиц порошков, полученных методом механического легирования? Руководство эксперта

- Почему прецизионный вибрационный ситовой анализатор необходим для исследований выщелачивания металлов? Оптимизируйте анализ размера частиц