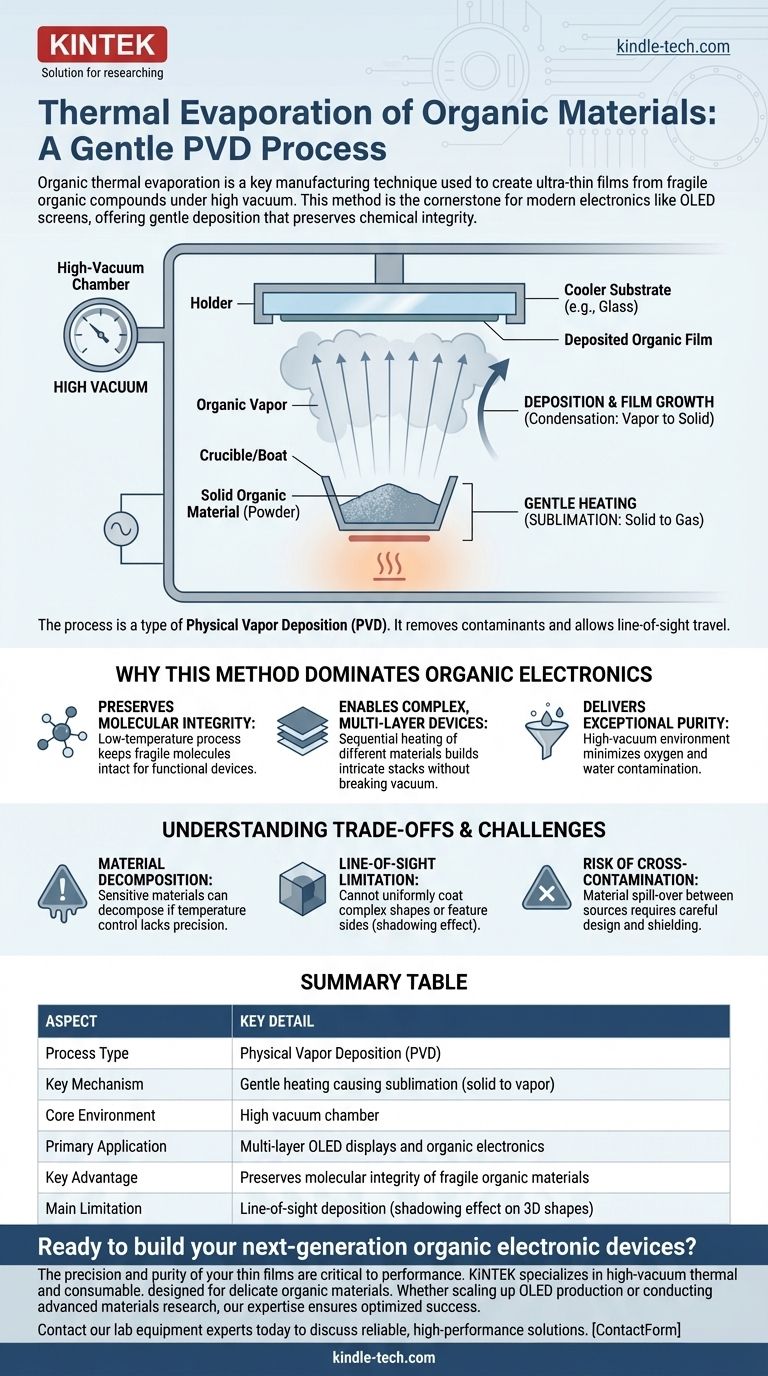

Проще говоря, органическое термическое испарение — это производственная технология, используемая для создания ультратонких пленок из органических соединений. Она работает в условиях высокого вакуума путем осторожного нагревания органического исходного материала до тех пор, пока он не превратится в пар, который затем конденсируется на более холодной поверхности, известной как подложка, образуя точный и однородный слой. Этот метод является краеугольным камнем для создания современных электронных устройств, таких как OLED-экраны.

Основная проблема при работе с органическими материалами заключается в их хрупкости; они легко разрушаются при высоких температурах или под воздействием энергии. Термическое испарение является предпочтительным методом, поскольку оно достаточно щадящее, чтобы превратить эти сложные молекулы в пар, не разрушая их, сохраняя химическую целостность, необходимую для функциональных электронных устройств.

Как работает органическое термическое испарение

Процесс, являющийся специфическим типом физического осаждения из паровой фазы (PVD), элегантен в своей простоте, но требует чрезвычайной точности. Он принципиально отличается от испарения простых металлов из-за деликатной природы органических молекул.

Среда высокого вакуума

Все происходит внутри камеры, откачанной до высокого вакуума. Это служит двум критически важным целям: удаляет молекулы воздуха, которые могут вступать в реакцию с органическим паром и загрязнять его, и позволяет испаренным молекулам перемещаться по прямой линии к подложке, не сталкиваясь ни с чем.

Процесс щадящего нагрева

Твердый органический материал, часто представляющий собой мелкий порошок, помещается в контейнер, называемый тиглем или "лодкой". Затем этот тигель осторожно нагревается, обычно с использованием электрического сопротивления.

В отличие от металлов, которые плавятся, а затем кипят, большинство органических материалов для электроники подвергаются сублимации — они переходят непосредственно из твердого состояния в газообразное. Это требует значительно более низких температур, что является ключом к предотвращению разложения сложных органических молекул.

Осаждение и рост пленки

Газообразные органические молекулы распространяются от источника. В конечном итоге они попадают на гораздо более холодную подложку (например, стекло для экрана дисплея), расположенную над источником.

При контакте молекулы мгновенно охлаждаются и конденсируются обратно в твердое состояние, образуя высокооднородную, ультратонкую пленку на поверхности подложки. Точно контролируя температуру источника и время осаждения, инженеры могут определять точную толщину пленки, часто с нанометровой точностью.

Почему этот метод доминирует в органической электронике

Другие методы осаждения, такие как распыление, слишком агрессивны для органических материалов. Термическое испарение стало отраслевым стандартом по определенным, критически важным причинам.

Он сохраняет молекулярную целостность

Это самое важное преимущество. Функциональность органического электронного устройства, такого как OLED или органический солнечный элемент, полностью зависит от точной структуры его органических молекул. Низкотемпературный, низкоэнергетический характер термического испарения осаждает эти молекулы в неповрежденном виде.

Он позволяет создавать сложные многослойные устройства

Современные OLED-дисплеи состоят не из одной пленки, а из стопки множества различных органических слоев. Каждый слой выполняет определенную функцию (например, инжекцию, транспортировку или излучение света).

Системы термического испарения могут вмещать несколько тиглей, каждый из которых содержит различный органический материал. Нагревая их последовательно, производители могут создавать эти сложные многослойные структуры, не нарушая вакуум, обеспечивая безупречные границы раздела между слоями.

Он обеспечивает исключительную чистоту

Среда высокого вакуума необходима для создания высокопроизводительных устройств. Она минимизирует риск попадания молекул кислорода или воды — основных источников загрязнения — в тонкую пленку, что ухудшило бы производительность устройства и сократило бы срок его службы.

Понимание компромиссов и проблем

Хотя это доминирующая технология, органическое термическое испарение не лишено эксплуатационных сложностей.

Потенциал разложения материала

Даже при низких температурах некоторые органические материалы исключительно чувствительны и могут разлагаться, если температура не контролируется с предельной точностью. Стабильная скорость осаждения имеет решающее значение для последовательного производства устройств.

Ограничение прямой видимости

Органический пар движется по прямой линии от источника к подложке. Это означает, что процесс не может равномерно покрывать сложные трехмерные формы или боковые стороны элементов на подложке. Это известно как "эффект затенения".

Риск перекрестного загрязнения

В системах с несколькими источниками для создания многослойных структур существует риск того, что материал из одного источника может "перелиться" и загрязнить соседний источник или слой. Это требует тщательной конструкции системы и экранирования для предотвращения.

Правильный выбор для вашей цели

Понимание нюансов этой техники является ключом к ее правильному применению для вашей конкретной цели.

- Если ваша основная цель — создание высокопроизводительных OLED или органических солнечных элементов: Вы должны использовать многоисточниковую систему термического испарения для создания необходимых сложных, высокочистых многослойных структур.

- Если ваша основная цель — фундаментальные исследования новых материалов: Более простая одноисточниковая система часто достаточна для проверки свойств осаждения и жизнеспособности новых органических соединений.

- Если ваша цель — осаждение прочных материалов, таких как металлические контакты: Вы по-прежнему будете использовать термическое испарение, но процесс потребует гораздо более высоких температур и других исходных материалов по сравнению с деликатным процессом для органических веществ.

Освоение этой щадящей техники осаждения является фундаментальным для изготовления передовой органической электроники, которая определяет наш современный мир.

Сводная таблица:

| Аспект | Ключевая деталь |

|---|---|

| Тип процесса | Физическое осаждение из паровой фазы (PVD) |

| Ключевой механизм | Мягкий нагрев, вызывающий сублимацию (переход из твердого состояния в пар) |

| Основная среда | Камера высокого вакуума |

| Основное применение | Многослойные OLED-дисплеи и органическая электроника |

| Ключевое преимущество | Сохраняет молекулярную целостность хрупких органических материалов |

| Основное ограничение | Осаждение по прямой видимости (эффект затенения на 3D-формах) |

Готовы создавать свои устройства органической электроники нового поколения? Точность и чистота ваших тонких пленок критически важны для производительности. KINTEK специализируется на высоковакуумных системах термического испарения и расходных материалах, разработанных специально для деликатных потребностей органических материалов. Независимо от того, масштабируете ли вы производство OLED или проводите передовые исследования материалов, наш опыт гарантирует оптимизацию вашего процесса для достижения успеха. Свяжитесь с нашими экспертами по лабораторному оборудованию сегодня, чтобы обсудить, как мы можем поддержать ваше конкретное применение надежными, высокопроизводительными решениями.

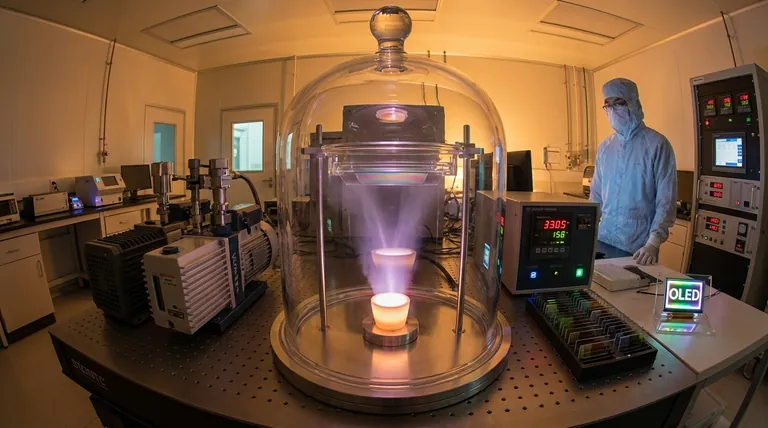

Визуальное руководство

Связанные товары

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- 915 МГц MPCVD Алмазная установка Микроволновая плазменная химическая осаждение из газовой фазы Система реактора

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Лабораторный стерилизатор Автоклав Импульсный вакуумный подъемный стерилизатор

Люди также спрашивают

- Что такое МПХНП? Руководство по синтезу высокочистых алмазов и материалов

- Как что-либо покрывается алмазным слоем? Руководство по методам роста CVD в сравнении с методами гальванического покрытия

- Что такое химическое осаждение алмазов из газовой фазы на горячей нити? Руководство по синтетическому алмазному покрытию

- Как реагенты подаются в реакционную камеру в процессе CVD? Освоение систем подачи прекурсоров

- Каковы преимущества использования HFCVD для электродов BDD? Эффективное масштабирование промышленного производства алмазов