По своей сути, химическое осаждение из паровой фазы (CVD) — это сложный процесс создания высокоэффективных твердых покрытий из газа. Он работает путем введения летучих химических прекурсоров в реакционную камеру, где они активируются (обычно за счет тепла) и вступают в реакцию на поверхности целевого объекта, или подложки. Эта химическая реакция создает новый тонкий твердый слой на поверхности подложки, по одному атому или молекуле за раз.

Основной принцип CVD заключается не просто в нанесении покрытия на поверхность, а в выращивании нового материала непосредственно на ней посредством контролируемых химических реакций. Это отличает его от физических процессов, которые просто перемещают материал от источника к цели.

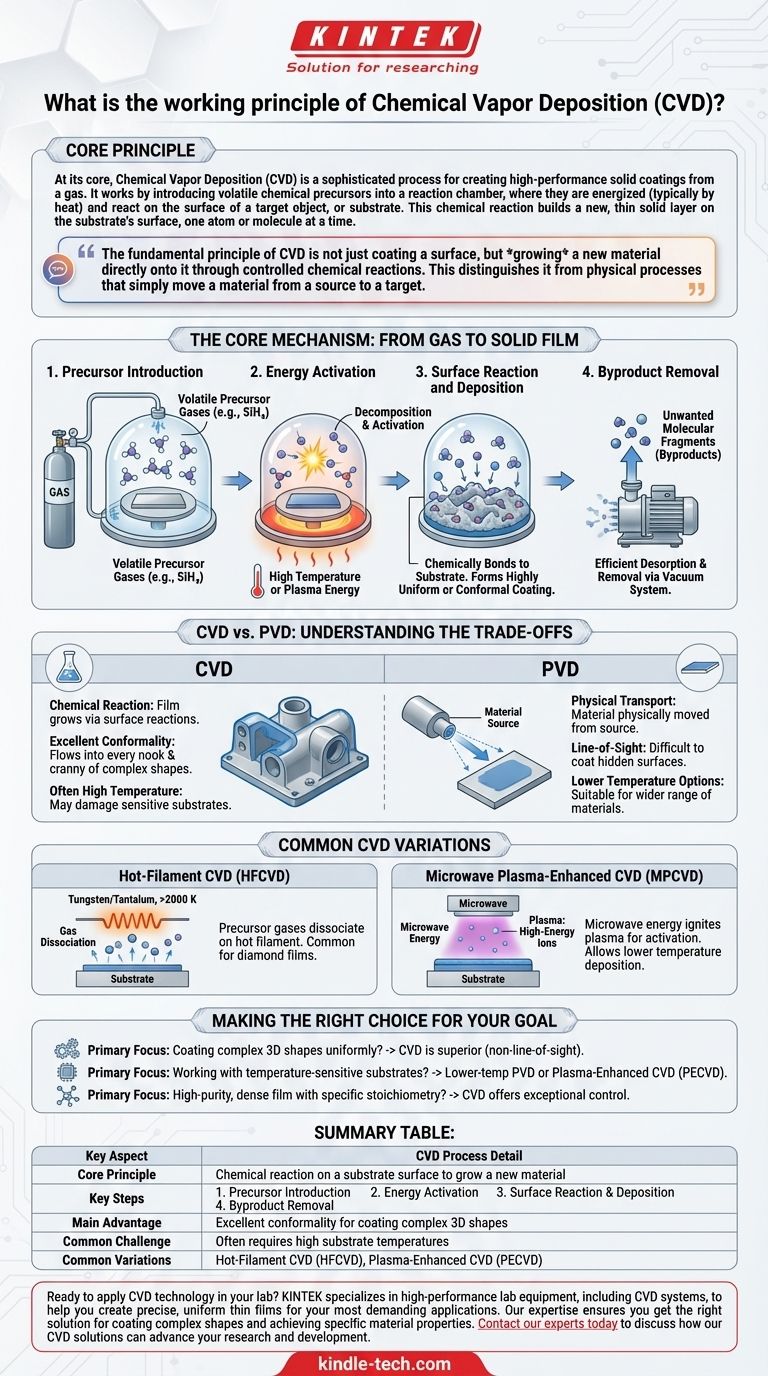

Основной механизм: от газа к твердой пленке

Чтобы по-настоящему понять CVD, мы должны разбить его на последовательность отдельных шагов. Каждый шаг имеет решающее значение для формирования высококачественной, однородной тонкой пленки.

Шаг 1: Введение прекурсоров

Процесс начинается с впрыска одного или нескольких летучих газов-прекурсоров в реакционную камеру, которая часто находится под вакуумом. Эти прекурсоры представляют собой газообразные молекулы, содержащие специфические химические элементы, необходимые для конечного покрытия.

Например, для осаждения кремния может использоваться газ, такой как силан (SiH₄). Для более сложных материалов часто используются металлоорганические соединения.

Шаг 2: Энергетическая активация

Газы-прекурсоры не вступают в реакцию сами по себе. Они должны быть активированы внешним источником энергии. Наиболее распространенным методом является нагрев подложки до определенной температуры реакции.

Эта тепловая энергия заставляет молекулы газа-прекурсора разлагаться или распадаться на более реакционноспособные химические частицы. Другие методы, такие как использование горячей нити накаливания или микроволновой плазмы, также могут обеспечить эту энергию активации.

Шаг 3: Поверхностная реакция и осаждение

Реакционноспособные газовые частицы адсорбируются, или оседают, на горячей поверхности подложки. Оказавшись там, они вступают в химические реакции с поверхностью и друг с другом.

Эти реакции образуют стабильный твердый материал, который химически связывается с подложкой. Этот процесс происходит по всей открытой поверхности, позволяя пленке наращиваться слой за слоем, что приводит к получению высокооднородного или конформного покрытия.

Шаг 4: Удаление побочных продуктов

Химические реакции часто создают нежелательные молекулярные фрагменты, известные как побочные продукты. Для формирования чистого покрытия эти побочные продукты должны быть эффективно десорбированы с поверхности и удалены из камеры вакуумной системой.

Понимание компромиссов: CVD против PVD

CVD часто сравнивают с физическим осаждением из паровой фазы (PVD). Понимание их различий является ключом к оценке уникальных сильных и слабых сторон CVD.

Химическая реакция против физической транспортировки

Определяющее различие заключается в том, что CVD — это химический процесс, тогда как PVD — физический.

В CVD покрытие представляет собой новый материал, образованный реакциями на подложке. В PVD (например, распыление или испарение) исходный материал физически выбивается или испаряется в виде пара атомов, которые затем движутся по прямой видимости и конденсируются на подложке.

Конформность покрытия

Поскольку CVD полагается на газ, который может проникать в каждую щель и уголок сложной детали, он превосходно справляется с созданием высокооднородных покрытий на замысловатых 3D-формах.

PVD — это процесс прямой видимости, что затрудняет покрытие скрытых поверхностей или внутренней части глубоких канавок без сложного манипулирования деталью.

Температурные и материальные ограничения

Традиционные процессы CVD часто требуют очень высоких температур подложки (сотни или тысячи градусов Цельсия) для инициирования химических реакций. Это может повредить или изменить чувствительные к температуре подложки, такие как пластик или некоторые металлические сплавы.

PVD часто может проводиться при гораздо более низких температурах, что делает его пригодным для более широкого спектра материалов.

Распространенные варианты CVD

Основной принцип CVD может быть адаптирован путем изменения способа подачи энергии активации. Это привело к появлению нескольких специализированных методов.

CVD с горячей нитью накаливания (HFCVD)

В HFCVD металлическая нить, изготовленная из тугоплавкого металла, такого как вольфрам или тантал, нагревается до температуры выше 2000 К. Газы-прекурсоры диссоциируют, проходя над этой интенсивно горячей нитью, создавая реакционноспособные частицы, необходимые для осаждения.

Этот метод часто используется для выращивания алмазных пленок, но основным недостатком является то, что сама нить со временем может деградировать.

CVD с микроволновой плазмой (MPCVD)

Этот метод использует микроволновую энергию для воспламенения газов-прекурсоров в плазму — высокоэнергетическое состояние материи, содержащее ионы и реакционноспособные молекулярные фрагменты.

Плазма обеспечивает энергию активации для реакций, часто позволяя проводить осаждение при значительно более низкой общей температуре газа. Это делает его ценным методом для нанесения покрытий на более чувствительные к температуре материалы.

Выбор правильного варианта для вашей цели

Выбор метода осаждения требует согласования возможностей процесса с вашей основной целью.

- Если ваша основная цель — однородное нанесение покрытий на сложные 3D-формы: CVD часто является лучшим выбором из-за его природы, не зависящей от прямой видимости, и газовой фазы.

- Если ваша основная цель — работа с чувствительными к температуре подложками: Вероятно, потребуется низкотемпературный процесс PVD или специализированный плазменно-усиленный CVD (PECVD).

- Если ваша основная цель — создание высокочистой, плотной пленки с определенной стехиометрией: CVD обеспечивает исключительный контроль над химией конечного материала посредством точного управления газами-прекурсорами.

В конечном счете, понимание основных принципов осаждения позволяет вам выбрать технологию, которая наиболее эффективно обеспечит желаемые вами свойства материала.

Сводная таблица:

| Ключевой аспект | Детали процесса CVD |

|---|---|

| Основной принцип | Химическая реакция на поверхности подложки для выращивания нового материала |

| Ключевые шаги | 1. Введение прекурсоров 2. Энергетическая активация 3. Поверхностная реакция и осаждение 4. Удаление побочных продуктов |

| Основное преимущество | Отличная конформность для нанесения покрытий на сложные 3D-формы |

| Общая проблема | Часто требует высоких температур подложки |

| Распространенные варианты | CVD с горячей нитью накаливания (HFCVD), плазменно-усиленный CVD (PECVD) |

Готовы применить технологию CVD в своей лаборатории?

KINTEK специализируется на высокопроизводительном лабораторном оборудовании, включая системы CVD, чтобы помочь вам создавать точные, однородные тонкие пленки для ваших самых сложных применений. Наш опыт гарантирует, что вы получите правильное решение для нанесения покрытий на сложные формы и достижения определенных свойств материала.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наши решения CVD могут продвинуть ваши исследования и разработки.

Визуальное руководство

Связанные товары

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

Люди также спрашивают

- Каков процесс PECVD в полупроводниках? Обеспечение осаждения тонких пленок при низких температурах

- В чем разница между PECVD и APCVD? Выберите правильный метод CVD для вашего применения

- Почему согласующее устройство является неотъемлемой частью RF-PECVD для силоксановых пленок? Обеспечение стабильной плазмы и равномерного осаждения

- В чем разница между плазменным и термическим ХОН? Выберите правильный метод для вашей подложки

- Может ли плазменно-усиленное химическое осаждение из газовой фазы (PECVD) осаждать металлы? Почему PECVD редко используется для осаждения металлов